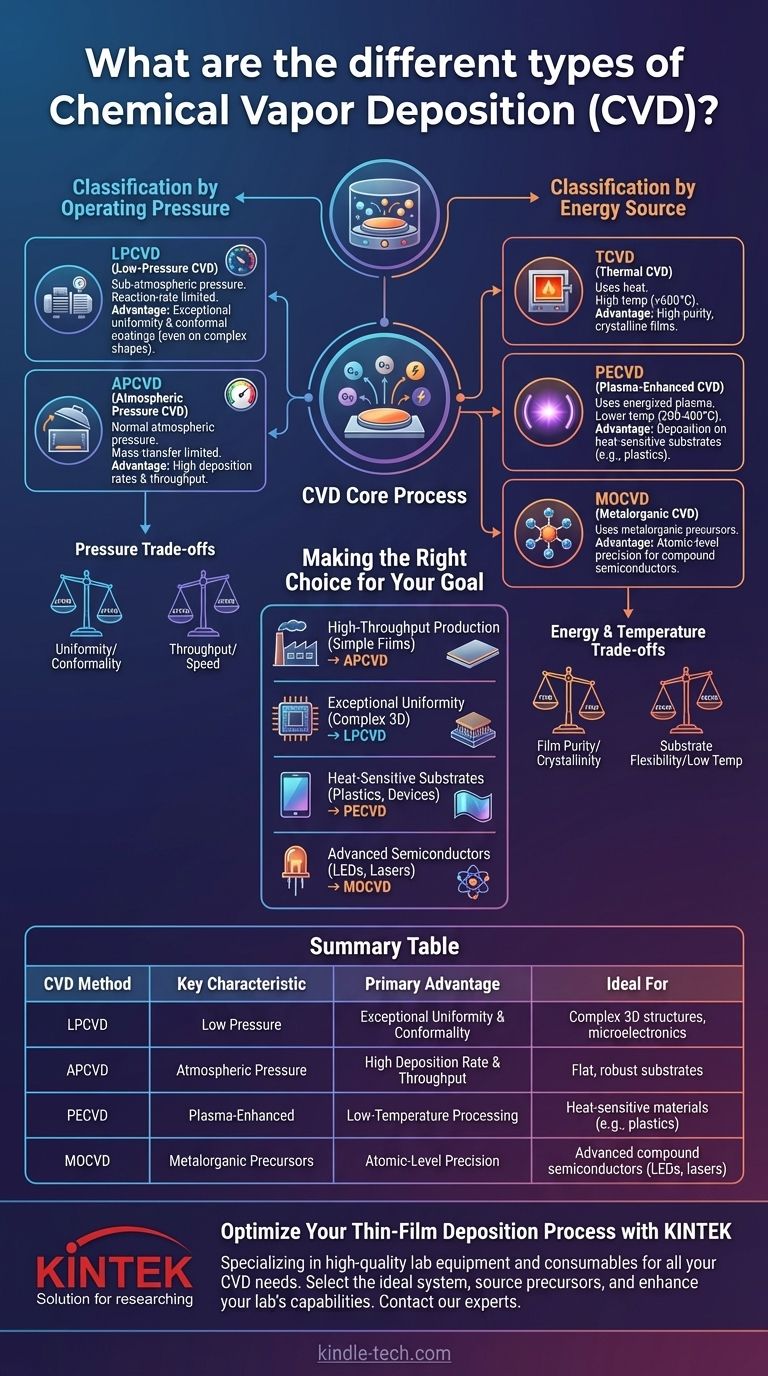

Nella sua essenza, la deposizione chimica da vapore (CVD) non è una singola tecnica, ma una famiglia di processi. I tipi principali si distinguono in base alla pressione operativa e alla fonte di energia utilizzata per avviare la reazione chimica. I metodi chiave includono la CVD a pressione atmosferica (APCVD) e la CVD a bassa pressione (LPCVD) per le categorie basate sulla pressione, e la CVD termica (TCVD), la CVD assistita da plasma (PECVD) e la CVD a metallorganici (MOCVD) per le categorie basate sull'energia.

Il metodo CVD specifico che scegli è dettato dal tuo obiettivo. La decisione è un compromesso strategico tra temperatura di deposizione, pressione operativa e il materiale precursore necessario per ottenere le proprietà del film desiderate su un substrato specifico.

Le classificazioni fondamentali della CVD

La deposizione chimica da vapore è un processo in cui un materiale solido, tipicamente un film sottile, viene depositato su un substrato riscaldato tramite una reazione chimica da una fase di vapore o gassosa. I vari metodi sono semplicemente modi diversi per controllare questa reazione. Possiamo classificarli lungo due assi principali: pressione operativa e fonte di energia.

Classificazione in base alla pressione operativa

La pressione all'interno della camera di reazione influisce notevolmente sul modo in cui i gas precursori si muovono e reagiscono, influenzando la qualità del film finale.

CVD a bassa pressione (LPCVD)

In LPCVD, il processo viene eseguito a pressioni sub-atmosferiche. Ciò riduce la concentrazione di molecole di gas nella camera.

Di conseguenza, la deposizione è limitata dalla velocità di reazione. La reazione chimica sulla superficie del substrato è il passaggio più lento, non il trasporto del gas alla superficie. Ciò porta a rivestimenti eccezionalmente uniformi e conformi, anche su topologie complesse e non piatte.

CVD a pressione atmosferica (APCVD)

APCVD opera alla normale pressione atmosferica. La camera è densa di molecole di gas, il che significa che il processo è limitato dal trasferimento di massa.

Il passaggio che limita la velocità è la rapidità con cui il gas precursore può diffondersi attraverso lo strato limite per raggiungere il substrato. Sebbene ciò consenta velocità di deposizione e produttività molto elevate, può comportare film meno uniformi rispetto alla LPCVD.

Classificazione in base alla fonte di energia

La fonte di energia è ciò che scompone i gas precursori e guida la reazione chimica. La scelta della fonte di energia è spesso determinata dalla temperatura che il tuo substrato può tollerare.

CVD termica (TCVD)

Questo è il metodo CVD fondamentale. Utilizza il calore come unica fonte di energia per decomporre i gas precursori.

I substrati vengono riscaldati a temperature elevate (spesso >600°C), innescando la reazione. Una variante comune è la CVD a filamento caldo (HFCVD), in cui un filamento riscaldato viene utilizzato per decomporre cataliticamente i gas, consentendo temperature del substrato leggermente inferiori.

CVD assistita da plasma (PECVD)

PECVD utilizza un plasma eccitato per decomporre i gas precursori invece di fare affidamento esclusivamente sull'alto calore.

Questo è un vantaggio critico perché consente la deposizione a temperature molto più basse (tipicamente 200-400°C). Ciò rende la PECVD ideale per depositare film su substrati che non possono sopportare l'alto calore della TCVD tradizionale, come plastiche o dispositivi elettronici completati.

CVD a metallorganici (MOCVD)

MOCVD è una forma specializzata di CVD termica che utilizza composti metallorganici come precursori. Queste sono molecole contenenti un legame metallo-carbonio.

Questa tecnica offre un controllo estremamente preciso dello spessore e della composizione del film fino a un singolo strato atomico. È il metodo dominante per la produzione di semiconduttori composti ad alte prestazioni utilizzati in LED, laser ed elettronica ad alta frequenza.

Metodi specializzati di erogazione del precursore

Per i precursori che sono liquidi o solidi a temperatura ambiente, sono necessari sistemi di erogazione specializzati.

- CVD assistita da aerosol (AACVD): Il precursore viene disciolto in un solvente e un aerosol (una nebbia fine) viene generato e trasportato nella camera di reazione.

- Iniezione diretta di liquido (DLI-CVD): Una quantità precisa di precursore liquido viene iniettata direttamente in una zona di vaporizzazione riscaldata prima di entrare nella camera principale.

Comprendere i compromessi

La scelta di un metodo CVD comporta il bilanciamento di fattori in competizione. Non esiste un'unica tecnica "migliore"; esiste solo la soluzione più adatta alla tua applicazione.

Temperatura rispetto alla purezza del film

I processi ad alta temperatura come TCVD generalmente producono film più puri e più cristallini. Tuttavia, questo calore elevato limita la scelta dei substrati.

I processi a bassa temperatura come PECVD sono compatibili con un'ampia gamma di materiali ma possono comportare film più amorfi o incorporare contaminanti (come l'idrogeno) dal plasma.

Pressione rispetto alla conformità

LPCVD eccelle nella creazione di rivestimenti altamente conformi che coprono uniformemente strutture 3D complesse. Ciò è essenziale per la microelettronica moderna.

APCVD è più veloce e semplice ma ha difficoltà con la conformità. La deposizione è spesso più spessa sulle superfici che il flusso di gas raggiunge per primo, rendendola più adatta per substrati piatti dove la priorità è l'elevata produttività.

Semplicità rispetto alla precisione

Metodi come APCVD e TCVD sono concettualmente più semplici e spesso meno costosi da implementare.

Tecniche specializzate come MOCVD sono molto più complesse e costose, ma forniscono un controllo senza pari sulla struttura atomica del film, il che è irrinunciabile per l'optoelettronica avanzata.

Fare la scelta giusta per il tuo obiettivo

I requisiti della tua applicazione ti indirizzeranno direttamente al metodo CVD appropriato.

- Se la tua priorità principale è la produzione ad alta produttività di film semplici su substrati robusti: APCVD è la scelta più conveniente grazie alla sua elevata velocità di deposizione.

- Se la tua priorità principale è un'eccezionale uniformità del film e il rivestimento di strutture 3D complesse: LPCVD fornisce la conformità superiore richiesta per la microfabbricazione avanzata.

- Se la tua priorità principale è depositare un film su un substrato sensibile al calore come plastica o un dispositivo finito: PECVD è la scelta essenziale, poiché il suo processo a bassa temperatura previene danni.

- Se la tua priorità principale è la fabbricazione di dispositivi a semiconduttore composto avanzati come LED o laser: MOCVD è lo standard industriale, offrendo la precisione a livello atomico necessaria.

In definitiva, la selezione del processo CVD corretto è una questione di allineare le capacità della tecnica con le proprietà specifiche del materiale e i vincoli di produzione del tuo progetto.

Tabella riassuntiva:

| Metodo CVD | Caratteristica Chiave | Vantaggio Principale | Ideale per |

|---|---|---|---|

| LPCVD | Bassa Pressione | Uniformità e Conformità Eccezionali | Rivestimento di strutture 3D complesse, microelettronica |

| APCVD | Pressione Atmosferica | Elevata Velocità di Deposizione e Produttività | Produzione ad alta produttività su substrati piatti e robusti |

| PECVD | Assistita da Plasma | Elaborazione a Bassa Temperatura | Deposizione di film su materiali sensibili al calore (es. plastica) |

| MOCVD | Precursori Metallorganici | Precisione a Livello Atomico | Semiconduttori composti avanzati (LED, laser) |

Ottimizza il tuo processo di deposizione di film sottili con KINTEK

Navigare nelle complessità della deposizione chimica da vapore è fondamentale per ottenere le proprietà del film precise richieste dalla tua ricerca o produzione. La giusta attrezzatura è la base del successo.

KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per tutte le tue esigenze di CVD. Sia che tu stia sviluppando semiconduttori di prossima generazione, creando rivestimenti protettivi o facendo progredire la scienza dei materiali, abbiamo l'esperienza e le soluzioni per supportare il tuo lavoro.

Lascia che ti aiutiamo a:

- Selezionare il sistema CVD ideale (LPCVD, PECVD, MOCVD, ecc.) per la tua specifica applicazione e i requisiti del substrato.

- Approvvigionare i precursori e i materiali di consumo necessari per garantire risultati coerenti e di elevata purezza.

- Migliorare le capacità del tuo laboratorio con attrezzature affidabili che offrono precisione e ripetibilità.

Pronto a ottenere film sottili superiori? Contatta oggi i nostri esperti per una consulenza personalizzata. Lavoreremo con te per comprendere i tuoi obiettivi e raccomandare la soluzione CVD perfetta per guidare la tua innovazione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD