In sostanza, una tecnica di deposizione è qualsiasi processo utilizzato per applicare un film sottile di materiale su una superficie, nota come substrato. Le principali categorie di queste tecniche sono la Deposizione Fisica da Vapore (PVD), la Deposizione Chimica da Vapore (CVD), la Deposizione a Strati Atomici (ALD) e una serie di metodi chimici basati su soluzione come la placcatura, il sol-gel e la pirolisi a spruzzo.

La differenza cruciale tra le tecniche di deposizione risiede nel modo in cui il materiale viene consegnato al substrato. Alcuni metodi trasportano fisicamente il materiale solido attraverso il vuoto, mentre altri utilizzano reazioni chimiche che avvengono direttamente sulla superficie del substrato. Questa distinzione determina la qualità, l'uniformità del film e l'idoneità per una data applicazione.

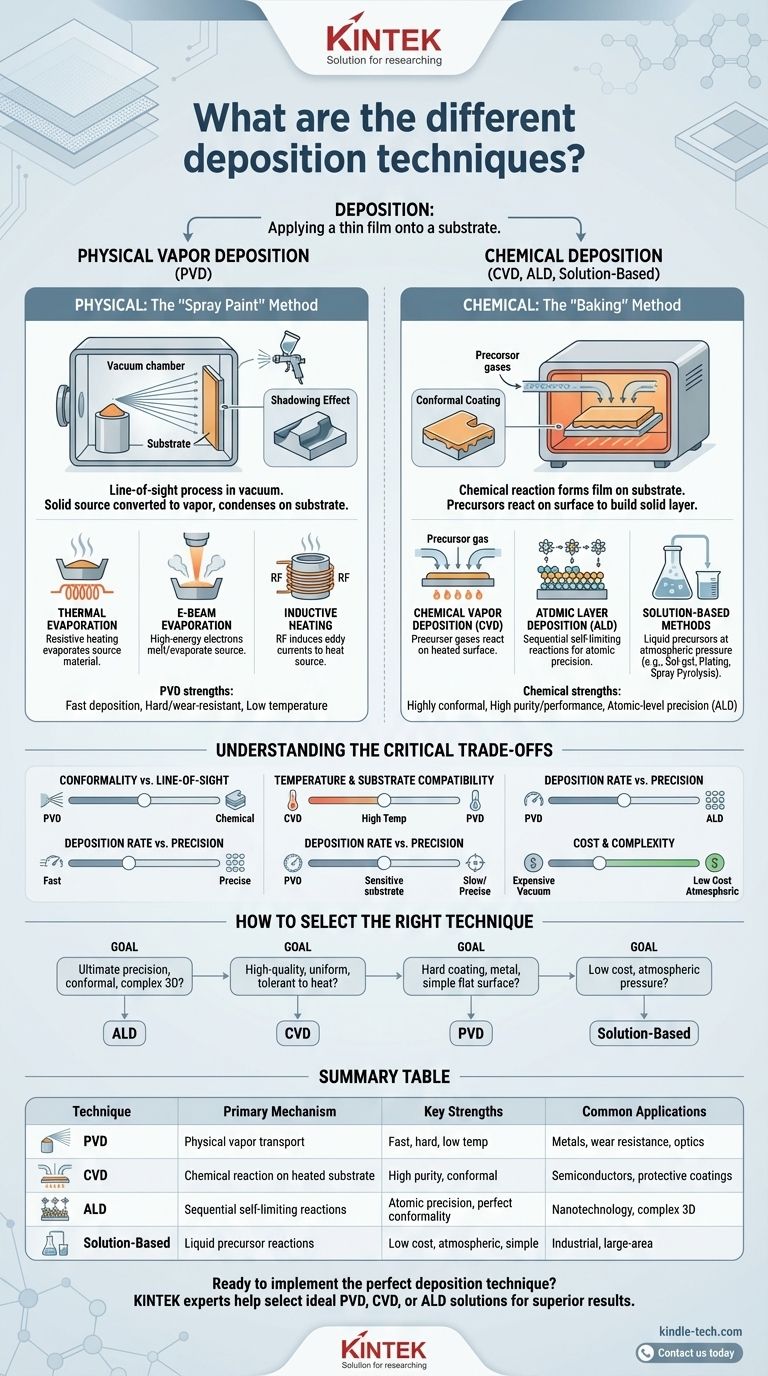

La Divisione Fondamentale: Fisica vs. Chimica

Tutte le tecniche di deposizione seguono tre passaggi fondamentali: creazione delle specie di materiale da depositare, trasporto al substrato e adesione per formare un film. Le due principali famiglie di tecniche realizzano ciò in modi molto diversi.

Deposizione Fisica: Il Metodo "Vernice Spray"

La Deposizione Fisica da Vapore (PVD) è un processo "a vista" che avviene nel vuoto. Un materiale sorgente solido viene convertito in vapore, che poi viaggia in linea retta e si condensa sul substrato.

Pensate a questo come all'uso di una bomboletta spray. Le particelle di vernice viaggiano direttamente dall'ugello alla superficie, ma non possono facilmente rivestire la parte inferiore o gli angoli nascosti di un oggetto.

Deposizione Chimica: Il Metodo "Cottura"

I metodi di deposizione chimica utilizzano una reazione chimica per formare il film. I materiali precursori, spesso in stato gassoso o liquido, vengono introdotti nel substrato, dove reagiscono e formano un nuovo strato di materiale solido.

Questo è più simile alla cottura di una torta. Si mescolano ingredienti liquidi (precursori) e il calore li fa reagire e formare una torta solida (il film) che si conforma perfettamente alla forma della teglia (il substrato).

Esplorando la Deposizione Fisica da Vapore (PVD)

La PVD è una famiglia di tecniche basate sul vuoto ideali per creare rivestimenti duri, resistenti all'usura o metallici.

Evaporazione Termica

Questo è uno dei metodi PVD più semplici. Una fonte di calore resistiva, come un filo surriscaldato, viene utilizzata per riscaldare il materiale sorgente nel vuoto fino a quando non evapora e riveste il substrato.

Evaporazione a Fascio di Elettroni (E-Beam)

Per materiali con punti di fusione molto elevati, un fascio focalizzato di elettroni ad alta energia viene utilizzato per fondere ed evaporare il materiale sorgente. Ciò consente la deposizione di metalli e ceramiche durevoli.

Riscaldamento Induttivo

In questa tecnica, la potenza a radiofrequenza (RF) viene fatta passare attraverso una bobina avvolta attorno a un crogiolo contenente il materiale sorgente. Questo induce correnti parassite che riscaldano il materiale fino al suo punto di evaporazione, offrendo un percorso per film di altissima purezza.

Esplorando i Metodi di Deposizione Chimica

I metodi chimici sono definiti dalla loro capacità di produrre rivestimenti altamente conformi che coprono uniformemente anche le forme 3D più complesse.

Deposizione Chimica da Vapore (CVD)

La CVD prevede il flusso di gas precursori su un substrato riscaldato. Il calore innesca una reazione chimica sulla superficie, depositando un film ad alta purezza e ad alte prestazioni. È un metodo fondamentale per l'industria dei semiconduttori e della scienza dei materiali.

Deposizione a Strati Atomici (ALD)

L'ALD è un potente sottotipo di CVD che costruisce un film un singolo strato atomico alla volta. Utilizza una sequenza di reazioni chimiche auto-limitanti, fornendo una precisione, un controllo dello spessore e una conformità perfetti senza pari.

Metodi Basati su Soluzione e Placcatura

Tecniche come il sol-gel, la deposizione chimica in bagno, la pirolisi a spruzzo e la placcatura (sia elettro- che senza corrente) non richiedono il vuoto. Si basano su precursori liquidi e sono spesso più semplici ed economiche, rendendole adatte a una vasta gamma di applicazioni industriali dove il costo è un fattore primario.

Comprendere i Compromessi Critici

Nessuna singola tecnica è universalmente superiore. La scelta implica sempre una serie di compromessi ingegneristici.

Conformità vs. Linea di Vista

I metodi chimici (CVD, ALD) eccellono nel rivestire uniformemente forme complesse. La PVD è un processo a vista e soffre di un effetto "ombra", rendendo difficile rivestire uniformemente superfici non piane.

Temperatura e Compatibilità del Substrato

La CVD spesso richiede temperature molto elevate per guidare le reazioni superficiali, il che può danneggiare substrati sensibili come plastiche o alcuni componenti elettronici. Molti processi PVD possono operare a temperature più basse.

Velocità di Deposizione vs. Precisione

Le tecniche PVD possono depositare materiale molto rapidamente, rendendole efficienti per rivestimenti spessi. All'altro estremo, l'ALD è eccezionalmente lenta a causa della sua natura strato per strato, ma offre un controllo ineguagliabile.

Costo e Complessità

I sistemi a vuoto per PVD, CVD e ALD sono costosi da acquistare e gestire. I metodi basati su soluzione che funzionano a pressione atmosferica sono generalmente molto più convenienti.

Come Selezionare la Tecnica Giusta

La scelta di un metodo di deposizione richiede l'allineamento dei punti di forza della tecnica con l'obiettivo primario del progetto.

- Se il vostro obiettivo principale è la massima precisione e conformità su strutture 3D complesse: l'ALD è la scelta definitiva, nonostante la sua lentezza.

- Se avete bisogno di un rivestimento di alta qualità e uniforme su molte parti e il substrato può tollerare il calore: la CVD offre un forte equilibrio tra qualità e produttività.

- Se state depositando un rivestimento duro, metallo o ceramica semplice su una superficie relativamente piana: le tecniche PVD sono una scelta altamente efficace e matura.

- Se la vostra priorità è il basso costo e lavorate a pressione atmosferica: i metodi basati su soluzione come la placcatura o la pirolisi a spruzzo sono le opzioni più pratiche.

Comprendere questi principi fondamentali vi porta dal semplice elenco di tecniche alla selezione strategica dello strumento giusto per il vostro obiettivo ingegneristico.

Tabella riassuntiva:

| Tecnica | Meccanismo Primario | Punti di Forza Chiave | Applicazioni Comuni |

|---|---|---|---|

| PVD | Trasporto fisico da vapore nel vuoto | Deposizione rapida, rivestimenti duri, bassa temperatura | Rivestimenti metallici, resistenza all'usura, ottica |

| CVD | Reazione chimica su substrato riscaldato | Alta purezza, buona conformità, alte prestazioni | Semiconduttori, rivestimenti protettivi |

| ALD | Reazioni sequenziali auto-limitanti | Precisione a livello atomico, conformità perfetta | Nanotecnologie, strutture 3D complesse |

| Basata su Soluzione | Reazioni di precursori liquidi | Basso costo, pressione atmosferica, semplicità | Rivestimenti industriali, applicazioni su grandi aree |

Pronti a implementare la tecnica di deposizione perfetta per il vostro progetto? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio con sistemi di deposizione di precisione. I nostri esperti possono aiutarvi a selezionare la soluzione PVD, CVD o ALD ideale per ottenere risultati superiori con film sottili. Contattateci oggi per discutere le vostre specifiche esigenze applicative e scoprire come le nostre attrezzature possono migliorare il vostro processo di ricerca o produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali