I parametri chiave nella deposizione chimica da fase vapore (CVD) sono le variabili interdipendenti che controllano l'intero processo, dal trasporto dei gas alle reazioni chimiche finali su un substrato. Le più critiche tra queste sono la temperatura del substrato, la pressione del reattore, le portate e la composizione dei gas e i precursori chimici specifici utilizzati. Questi parametri non sono indipendenti; la regolazione di uno influenzerà invariabilmente gli altri, influenzando la qualità, lo spessore e la struttura del film finale.

Comprendere i parametri CVD non significa memorizzare un elenco, ma padroneggiare una serie di controlli interconnessi. L'interazione tra temperatura, pressione e chimica dei gas è ciò che alla fine detta la qualità, la struttura e le prestazioni del film depositato finale.

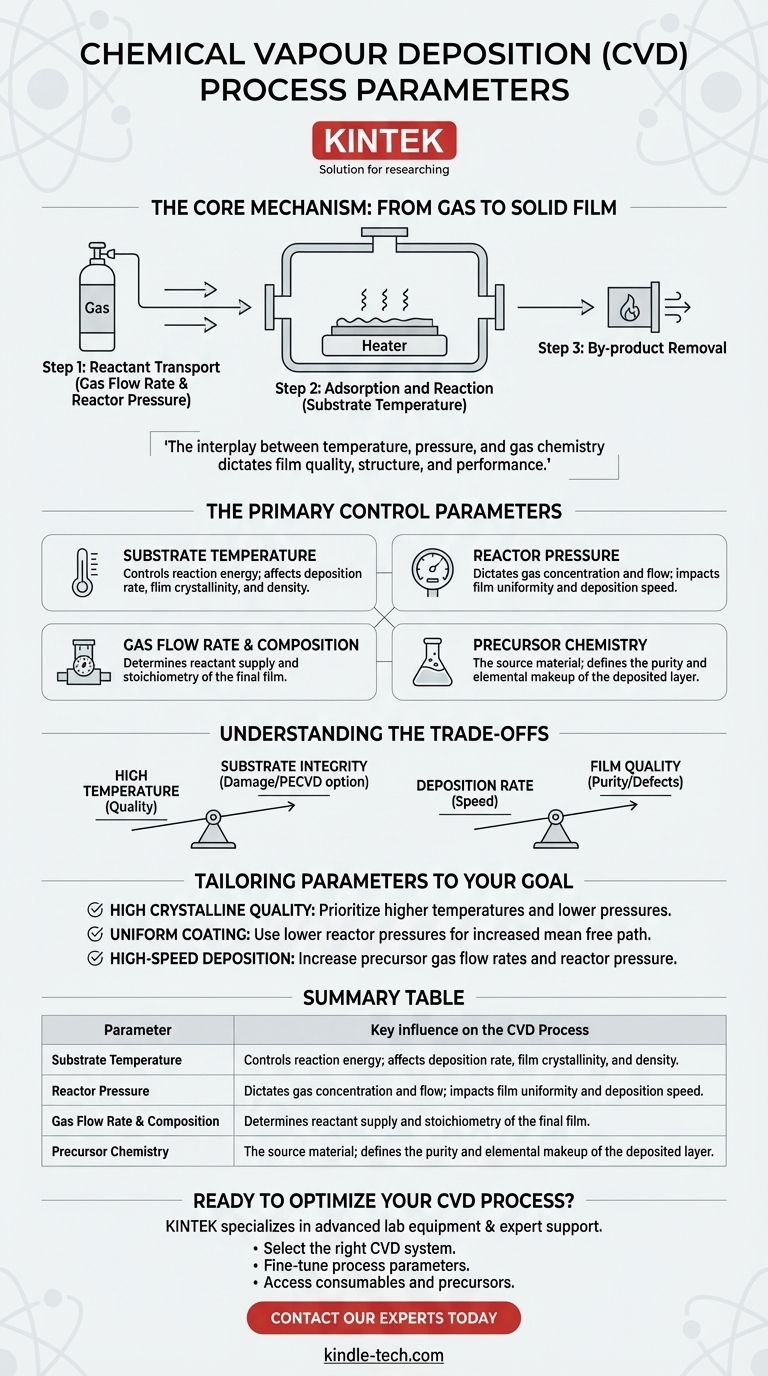

Il Meccanismo Centrale: Dal Gas al Film Solido

Per capire come funzionano i parametri, devi prima comprendere i passaggi fondamentali del processo CVD. È una sequenza attentamente orchestrata in cui le sostanze chimiche gassose vengono trasformate in uno strato solido su una superficie.

Passaggio 1: Trasporto dei Reagenti

Il processo inizia introducendo gas reagenti, noti come precursori, in una camera di reazione. La portata del gas e la pressione del reattore determinano come questi precursori viaggiano verso il substrato.

Passaggio 2: Adsorbimento e Reazione

Una volta che i gas precursori raggiungono il substrato, si adsorbono sulla sua superficie. La temperatura del substrato fornisce l'energia necessaria affinché questi precursori si decompongano o reagiscano con altri gas.

Questa reazione superficiale è il cuore della CVD. Scompone le molecole precursore, lasciando gli elementi desiderati come film solido e creando sottoprodotti volatili.

Passaggio 3: Rimozione dei Sottoprodotti

I sottoprodotti gassosi creati durante la reazione devono essere rimossi in modo efficiente dalla superficie del substrato e pompati fuori dalla camera. Questo passaggio finale è cruciale per creare un film puro e non contaminato.

I Parametri di Controllo Principali Spiegati

Ogni parametro è una leva che puoi azionare per influenzare il risultato della deposizione. Padroneggiare questi è fondamentale per ottenere risultati coerenti e di alta qualità.

Temperatura del Substrato

La temperatura è probabilmente il parametro più critico. Fornisce direttamente l'energia termica richiesta per guidare le reazioni superficiali.

Una temperatura più alta generalmente aumenta la velocità di deposizione e può migliorare la cristallinità e la densità del film. Tuttavia, temperature eccessivamente elevate possono portare a reazioni indesiderate in fase gassosa o a danni al substrato stesso.

Pressione del Reattore

La pressione all'interno della camera detta la concentrazione delle molecole precursore e il cammino libero medio, ovvero la distanza media percorsa da una molecola di gas prima di collidere con un'altra.

Pressioni più basse (condizioni di vuoto) aumentano il cammino libero medio, il che può migliorare l'uniformità del film, specialmente su superfici complesse e non piatte. Pressioni più alte aumentano la concentrazione di reagenti vicino alla superficie, portando spesso a una velocità di deposizione più rapida ma potenzialmente a una qualità del film inferiore.

Portata e Composizione del Gas

La velocità con cui vengono introdotti i gas precursori controlla l'apporto di materiale reagente al substrato. Anche il rapporto tra i diversi gas è fondamentale.

Portate più elevate possono aumentare la velocità di deposizione fino a un certo punto, ma se troppo alte, possono portare a reazioni inefficienti poiché i precursori vengono spazzati via prima che possano reagire. La composizione chimica della miscela di gas determina la stechiometria e la composizione elementare del film finale.

Chimica del Precursore

La scelta dei precursori chimici è un parametro fondamentale. Queste molecole sono la fonte di materiale per il film.

Un precursore ideale è sufficientemente volatile per essere trasportato come gas ma si decompone in modo pulito alla temperatura desiderata, lasciando un film di elevata purezza e sottoprodotti non reattivi.

Comprendere i Compromessi

Ottimizzare un processo CVD è sempre una questione di bilanciare fattori in competizione. Raramente esiste un'unica impostazione "migliore", ma solo l'impostazione migliore per un obiettivo specifico.

Alta Temperatura vs. Integrità del Substrato

Uno dei limiti principali della CVD tradizionale è la sua alta temperatura operativa (spesso 850-1100°C). Questa fornisce l'energia per film cristallini di alta qualità.

Tuttavia, molti materiali avanzati e componenti elettronici non possono sopportare un tale calore. Questo compromesso ha portato allo sviluppo della CVD potenziata al plasma (PECVD), che utilizza un plasma per energizzare il gas, consentendo la deposizione a temperature molto più basse.

Velocità di Deposizione vs. Qualità del Film

Esiste spesso una relazione inversa tra la velocità con cui si fa crescere un film e la sua qualità finale. Spingere per una velocità di deposizione più elevata aumentando la temperatura, la pressione o il flusso può introdurre difetti, impurità e una struttura cristallina scadente nel film.

Al contrario, ottenere un film cristallino altamente puro, denso e ben ordinato spesso richiede condizioni di crescita più lente e controllate, il che riduce la produttività.

Personalizzare i Parametri in Base al Tuo Obiettivo

I parametri ottimali dipendono interamente dal risultato desiderato. Usa questi principi come guida iniziale.

- Se la tua attenzione principale è l'alta qualità cristallina: Dai priorità a temperature del substrato più elevate e pressioni più basse per consentire una crescita lenta e ordinata con una minima contaminazione in fase gassosa.

- Se la tua attenzione principale è rivestire uniformemente una forma complessa: Utilizza pressioni del reattore più basse per aumentare il cammino libero medio delle molecole di gas, assicurando che possano raggiungere tutte le superfici.

- Se la tua attenzione principale è la deposizione ad alta velocità (produttività): Aumenta le portate dei gas precursori e la pressione del reattore per massimizzare la quantità di reagente che raggiunge la superficie del substrato, accettando un potenziale compromesso nella perfezione del film.

In definitiva, padroneggiare la CVD è un processo di bilanciamento di questi parametri per ingegnerizzare con precisione le proprietà dei materiali richieste dalla tua applicazione.

Tabella Riassuntiva:

| Parametro | Influenza Chiave sul Processo CVD |

|---|---|

| Temperatura del Substrato | Controlla l'energia di reazione; influisce sulla velocità di deposizione, sulla cristallinità e sulla densità del film. |

| Pressione del Reattore | Dettagli sulla concentrazione del gas e sul flusso; influisce sull'uniformità del film e sulla velocità di deposizione. |

| Portata e Composizione del Gas | Determina l'apporto di reagenti e la stechiometria del film finale. |

| Chimica del Precursore | Il materiale di partenza; definisce la purezza e la composizione elementare dello strato depositato. |

Pronto a Ottimizzare il Tuo Processo CVD?

Raggiungere il perfetto equilibrio tra temperatura, pressione e chimica dei gas è fondamentale per produrre film sottili di alta qualità. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e il supporto esperto di cui hai bisogno per padroneggiare le tue applicazioni di deposizione chimica da fase vapore.

Ti aiutiamo a:

- Selezionare il sistema CVD giusto per i tuoi materiali e obiettivi specifici.

- Ottimizzare i parametri di processo per la qualità del film e la produttività ottimali.

- Accedere ai materiali di consumo e ai precursori necessari per risultati coerenti e di elevata purezza.

Contatta oggi stesso i nostri esperti per discutere come possiamo migliorare le capacità del tuo laboratorio e portare avanti la tua ricerca.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è il plasma nello sputtering RF? Il motore della deposizione di film sottili

- Qual è la differenza tra sputtering e deposizione a fascio ionico? Precisione vs. Produttività per i tuoi film sottili

- Quali sono i vantaggi dell'ALD? Ottenere una precisione a livello atomico per film sottili superiori

- Quale ruolo svolge la finestra dielettrica nelle apparecchiature CVD MW-SWP? Garantire una generazione di plasma stabile con il quarzo

- Per cosa viene utilizzato il CVD? Alimentazione di semiconduttori, rivestimenti durevoli e impianti medici

- Come fanno i sistemi di deposizione chimica da vapore (CVD) a garantire la qualità del materiale? Controllo di precisione per elettrodi rivestiti di grafene

- Quali sono i metodi di deposizione CVD? Scegliere la fonte di energia giusta per il vostro film sottile

- Qual è la sintesi dei nanotubi di carbonio (CNT) mediante il metodo CVD? Coltivare nanotubi di carbonio di alta qualità in modo efficiente