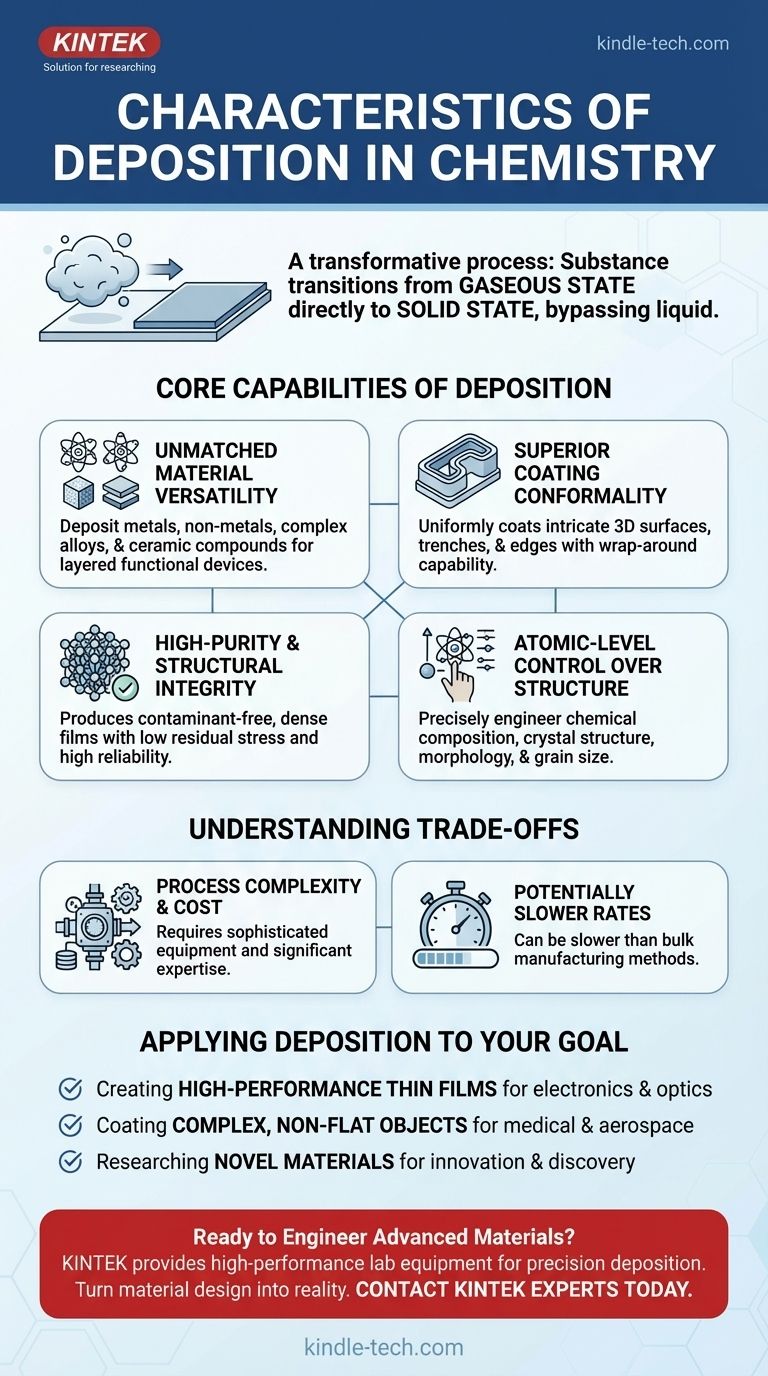

In chimica, la deposizione è un processo trasformativo in cui una sostanza passa direttamente dallo stato gassoso a quello solido, bypassando la fase liquida. Le caratteristiche chiave di questo processo, in particolare in tecniche come la deposizione chimica da vapore (CVD), includono la capacità di creare un'ampia varietà di materiali, produrre film eccezionalmente puri e densi e rivestire uniformemente anche le superfici più complesse.

Il vero valore della deposizione non risiede solo nella sua capacità di creare strati solidi dal gas, ma nell'eccezionale livello di controllo che fornisce. Permette l'ingegnerizzazione precisa delle proprietà fondamentali di un materiale, dalla sua composizione chimica alla sua struttura cristallina, a livello microscopico.

Le Capacità Fondamentali della Deposizione

Per capire se la deposizione è l'approccio giusto per un compito, devi prima comprenderne le capacità distintive. Queste caratteristiche sono ciò che la rende indispensabile in campi che vanno dalla microelettronica all'ingegneria aerospaziale.

Versatilità dei Materiali Senza Pari

Le tecniche di deposizione non si limitano a una singola classe di materiali. Sono straordinariamente flessibili.

È possibile depositare film metallici puri, strati non metallici come il nitruro di silicio, leghe complesse a più componenti e strati ceramici o composti altamente resistenti. Questa versatilità la rende un processo fondamentale per la costruzione di dispositivi funzionali a strati.

Conformità del Rivestimento Superiore

Una caratteristica distintiva della deposizione da vapore è la sua capacità di "avvolgimento", nota come conformità. I precursori gassosi possono accedere e rivestire tutte le aree esposte di un substrato, indipendentemente dalla sua forma intricata.

Ciò garantisce uno spessore uniforme del film non solo sulle superfici piane, ma anche all'interno di trincee, attorno a curve e su bordi netti. Ciò è fondamentale per proteggere i componenti o creare strati funzionali su oggetti 3D complessi.

Elevata Purezza e Integrità Strutturale

Il processo è intrinsecamente progettato per un'elevata purezza. Utilizzando gas precursori raffinati in un ambiente controllato, il film solido risultante è privo di contaminanti che potrebbero degradare le prestazioni.

Questi film sono caratterizzati anche dalla loro elevata densità ("buona compattezza") e basso stress residuo. Ciò significa che il rivestimento risultante è forte, stabile e meno soggetto a screpolature o delaminazione, garantendo affidabilità e longevità.

Controllo a Livello Atomico sulla Struttura

Questa è forse la caratteristica più potente della deposizione. Regolando attentamente i parametri di processo come temperatura, pressione e velocità di flusso del gas, è possibile manipolare direttamente il materiale finale.

Si ottiene un controllo preciso sulla composizione chimica, sulla morfologia superficiale (texture), sulla struttura cristallina interna e persino sulla dimensione dei grani del materiale. Questo equivale a costruire un materiale atomo per atomo per soddisfare specifiche esatte.

Comprendere i Compromessi

Sebbene potente, la deposizione non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi limiti e delle sue sfide intrinseche.

Complessità e Costo del Processo

L'alto grado di controllo ha un prezzo. I sistemi di deposizione spesso richiedono camere a vuoto, controllori precisi di temperatura e flusso di gas e precursori chimici di elevata purezza.

Queste attrezzature sono costose da acquisire e mantenere, e il loro funzionamento efficace richiede una notevole competenza tecnica.

Velocità Potenzialmente Inferiori

Costruire uno strato di film di alta qualità, denso e strutturato con precisione strato per strato può essere un processo lento rispetto ai metodi di produzione di massa come la colata o la galvanica.

Per le applicazioni che richiedono rivestimenti molto spessi o una produttività estremamente elevata, la deposizione può diventare un collo di bottiglia. Il compromesso è spesso tra qualità e velocità.

Sensibilità al Substrato e ai Parametri

Il successo della deposizione dipende fortemente dalle condizioni della superficie del substrato e dalla stabilità dei parametri di processo.

Anche lievi fluttuazioni di temperatura, variazioni di pressione o impurità superficiali possono introdurre difetti nel film. Ottenere risultati ripetibili e di alta qualità richiede un rigoroso controllo del processo e un ambiente incontaminato.

Applicare la Deposizione al Tuo Obiettivo

La tua decisione di utilizzare la deposizione dovrebbe essere guidata dal tuo obiettivo finale. Il processo eccelle in scenari specifici in cui le sue caratteristiche uniche forniscono un chiaro vantaggio.

- Se la tua attenzione principale è creare film sottili ad alte prestazioni: La deposizione è la scelta ideale, poiché offre la purezza, la densità e il controllo strutturale senza pari necessari per l'elettronica, l'ottica e i sensori.

- Se la tua attenzione principale è rivestire oggetti complessi e non piatti: L'eccellente conformità della deposizione garantisce una copertura completa e uniforme che altri metodi non possono raggiungere, rendendola perfetta per impianti medici o componenti di turbine.

- Se la tua attenzione principale è la ricerca di nuovi materiali: Il controllo preciso della composizione e della struttura cristallina rende la deposizione uno strumento essenziale per l'innovazione e la scoperta nella scienza dei materiali.

In definitiva, la deposizione ti consente di andare oltre il semplice utilizzo dei materiali per progettarli e costruirli attivamente per uno scopo specifico.

Tabella Riassuntiva:

| Caratteristica Chiave | Descrizione |

|---|---|

| Versatilità dei Materiali | Depositare metalli, non metalli, leghe e ceramiche per diverse applicazioni. |

| Conformità Superiore | Ottenere rivestimenti uniformi su superfici 3D complesse, trincee e bordi. |

| Elevata Purezza e Integrità | Produrre film densi, resistenti e privi di contaminanti con basso stress residuo. |

| Controllo a Livello Atomico | Ingegnerizzare con precisione la composizione chimica, la struttura cristallina e la morfologia. |

| Complessità del Processo | Richiede attrezzature sofisticate e competenza per risultati ottimali. |

Pronto a Ingegnerizzare Materiali Avanzati con Deposizione di Precisione?

KINTEK è specializzata nel fornire le apparecchiature da laboratorio ad alte prestazioni e i materiali di consumo necessari per sfruttare la potenza della deposizione chimica. Sia che tu stia sviluppando microelettronica di prossima generazione, creando rivestimenti durevoli per componenti aerospaziali o conducendo ricerche pionieristiche sui materiali, le nostre soluzioni offrono la purezza, il controllo e l'affidabilità che richiedi.

Lascia che ti aiutiamo a trasformare il design dei materiali in realtà. Contatta oggi i nostri esperti per discutere le tue esigenze applicative specifiche e scoprire come KINTEK può migliorare le capacità del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione