In sintesi, i principali vantaggi della Sinterizzazione a Plasma a Scintilla (SPS) sono la sua velocità eccezionale, le temperature di lavorazione più basse e la capacità di produrre materiali con densità superiore e microstrutture più fini. Questa tecnica avanzata utilizza una corrente elettrica pulsata per riscaldare direttamente i materiali, riducendo drasticamente il tempo e l'energia necessari per la densificazione rispetto ai metodi di sinterizzazione convenzionali.

La Sinterizzazione a Plasma a Scintilla non è solo una versione più veloce del riscaldamento tradizionale; è un approccio fondamentalmente diverso. Utilizzando una corrente elettrica per generare calore direttamente all'interno del materiale e del suo stampo, attiva i meccanismi di densificazione a temperature più basse e in una frazione del tempo, preservando le proprietà intrinseche del materiale.

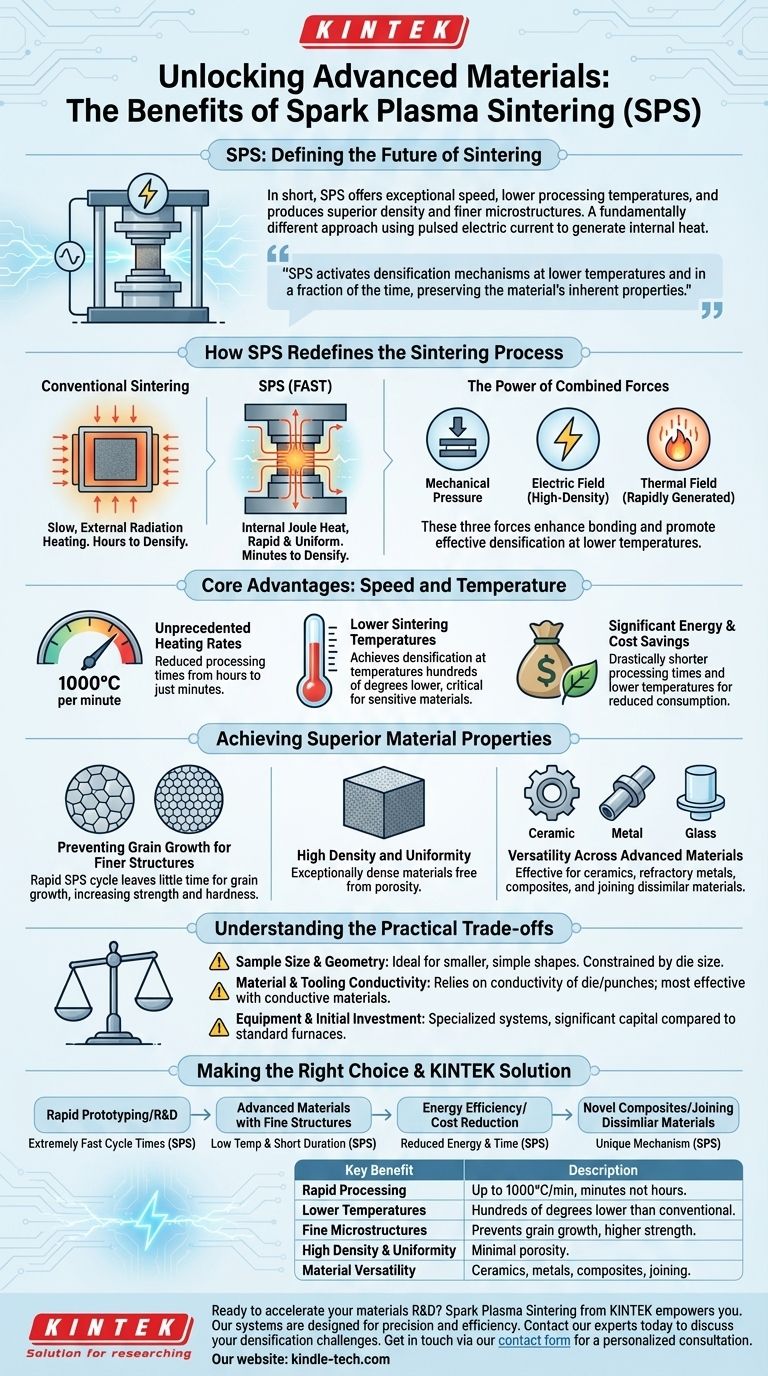

Come l'SPS ridefinisce il processo di sinterizzazione

Per comprendere i vantaggi dell'SPS, è fondamentale capire il suo meccanismo unico, che lo distingue dai metodi convenzionali basati su forno come la pressatura a caldo.

Il meccanismo di riscaldamento unico

I metodi tradizionali riscaldano un campione esternamente utilizzando la radiazione di un elemento riscaldante, un processo lento in cui il calore penetra gradualmente nel materiale.

L'SPS, nota anche come Tecnica di Sinterizzazione Assistita da Campo (FAST), fa passare una potente corrente elettrica direttamente attraverso uno stampo conduttivo (tipicamente grafite) e, in molti casi, attraverso il campione in polvere stesso.

Questo genera istantaneamente calore Joule dall'interno, con conseguenti aumenti di temperatura estremamente rapidi e uniformi.

Il potere delle forze combinate

L'SPS applica tre forze simultaneamente: una pressione meccanica uniassiale, un campo elettrico ad alta densità e un campo termico generato rapidamente.

Questa combinazione agisce per migliorare il legame tra le particelle del materiale, promuovendo la densificazione in modo molto più efficace e a temperature più basse rispetto al solo calore e pressione.

I vantaggi principali: velocità e temperatura

I vantaggi più significativi e immediati del meccanismo SPS sono la sua velocità e l'efficienza termica.

Velocità di riscaldamento senza precedenti

L'SPS può raggiungere velocità di riscaldamento fino a 1000°C al minuto.

Questa incredibile velocità riduce i tempi di lavorazione da molte ore, tipiche della sinterizzazione convenzionale, a soli pochi minuti.

Temperature di sinterizzazione più basse

Il campo elettrico attivo aiuta a densificare i materiali a temperature spesso diverse centinaia di gradi inferiori a quelle richieste da altri metodi.

Questo è particolarmente critico per i materiali sensibili alle alte temperature o alla prolungata esposizione al calore.

Risparmi significativi di energia e costi

La combinazione di tempi di lavorazione drasticamente ridotti e temperature più basse si traduce direttamente in un consumo energetico ridotto e costi operativi inferiori, rendendolo un processo di produzione più efficiente.

Ottenere proprietà dei materiali superiori

La velocità e le basse temperature dell'SPS non riguardano solo l'efficienza; sono fondamentali per produrre materiali con prestazioni più elevate.

Prevenire la crescita dei grani per strutture più fini

Nella sinterizzazione tradizionale, la lunga esposizione ad alte temperature fa sì che i grani microscopici del materiale diventino più grandi, il che può indebolire il prodotto finale.

Il ciclo rapido dell'SPS concede a questi grani pochissimo tempo per crescere, con conseguente materiale finale con una microstruttura a grana fine, che tipicamente significa maggiore resistenza e durezza.

Alta densità e uniformità

Il riscaldamento interno uniforme e la pressione applicata consentono all'SPS di produrre materiali eccezionalmente densi e privi della porosità che può affliggere altri metodi.

Versatilità tra materiali avanzati

L'SPS è altamente efficace per una vasta gamma di materiali che sono spesso difficili da lavorare, tra cui ceramiche, metalli refrattari, compositi a gradiente e materiali amorfi come il vetro.

Ha anche la capacità unica di unire o "saldare" materiali dissimili, come ceramica-metallo, creando legami forti difficili da ottenere altrimenti.

Comprendere i compromessi pratici

Sebbene potente, l'SPS non è una soluzione universale. L'obiettività richiede di riconoscere i suoi limiti.

Dimensioni e geometria del campione

Il processo è limitato dalle dimensioni dello stampo conduttivo. Ciò rende l'SPS ideale per produrre pezzi più piccoli e di forma semplice, ma meno adatto per la produzione di componenti molto grandi o geometricamente complessi.

Conducibilità del materiale e degli utensili

L'efficienza dell'SPS si basa sulla conducibilità elettrica dello stampo e dei punzoni in grafite. Sebbene le polveri non conduttive possano essere sinterizzate, il processo è più efficace quando il materiale stesso ha una certa conducibilità per favorire il riscaldamento Joule.

Attrezzature e investimento iniziale

I sistemi SPS sono altamente specializzati e rappresentano un investimento di capitale significativo rispetto ai forni ad alta temperatura standard utilizzati per la sinterizzazione convenzionale.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di sinterizzazione corretto dipende interamente dagli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è la prototipazione rapida o la R&S: i tempi di ciclo estremamente rapidi dell'SPS lo rendono uno strumento impareggiabile per iterare rapidamente su nuovi materiali.

- Se il tuo obiettivo principale è produrre materiali avanzati con microstrutture a grana fine: la bassa temperatura e la breve durata dell'SPS sono fondamentali per prevenire la crescita dei grani e massimizzare le prestazioni del materiale.

- Se il tuo obiettivo principale è l'efficienza energetica e la riduzione dei costi: l'SPS riduce significativamente il consumo energetico e il tempo operativo rispetto ai processi convenzionali che durano ore.

- Se il tuo obiettivo principale è creare nuovi compositi o unire materiali dissimili: il meccanismo unico dell'SPS lo rende una delle poche opzioni praticabili per queste applicazioni impegnative.

In definitiva, la Sinterizzazione a Plasma a Scintilla consente a ingegneri e scienziati di creare materiali di prossima generazione che prima erano difficili o impossibili da densificare efficacemente.

Tabella riassuntiva:

| Vantaggio chiave | Descrizione |

|---|---|

| Lavorazione rapida | Velocità di riscaldamento fino a 1000°C/min, riducendo i tempi di ciclo da ore a minuti. |

| Temperature più basse | Raggiunge la densificazione a temperature di diverse centinaia di gradi inferiori rispetto ai metodi convenzionali. |

| Microstrutture fini | Previene la crescita dei grani, con conseguente maggiore resistenza e durezza. |

| Alta densità e uniformità | Produce materiali eccezionalmente densi con porosità minima. |

| Versatilità dei materiali | Efficace per ceramiche, metalli refrattari, compositi e unione di materiali dissimili. |

Pronto ad accelerare la tua R&S e la produzione di materiali con la sinterizzazione di nuova generazione?

La Sinterizzazione a Plasma a Scintilla di KINTEK ti consente di creare materiali avanzati con proprietà superiori, più velocemente che mai. I nostri sistemi SPS sono progettati per ricercatori e ingegneri che lavorano con ceramiche, metalli e compositi e che richiedono precisione, efficienza e prestazioni senza pari.

Contatta oggi i nostri esperti per discutere come l'SPS può risolvere le tue specifiche sfide di densificazione e sbloccare nuove possibilità per il tuo laboratorio. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

Domande frequenti

- Come una fornace di sinterizzazione a pressa calda sottovuoto facilita la densificazione dei compositi TiC10/Cu-Al2O3?

- Quali funzioni svolgono gli stampi in grafite ad alta resistenza nella VHP? Migliorare la densificazione del composito A356/SiCp

- Qual è la funzione delle apparecchiature di pressatura a caldo nella preparazione del materiale TlBr? Ottenere semiconduttori ad alta risoluzione

- Cos'è la pressatura isostatica a caldo (HIP)?

- Perché la carta di grafite viene utilizzata durante la pressatura a caldo di lastre composite AZ31? Ottimizza la tua lavorazione dei metalli

- Qual è la dimensione delle particelle nella pressatura isostatica a caldo? Dipende dal materiale di partenza

- Quali vantaggi specifici di processo offre un ambiente sottovuoto durante la sinterizzazione a pressa calda del carburo di boro?

- Perché il rivestimento di nitruro di boro viene utilizzato nella sinterizzazione VHP? Previene la diffusione del carbonio e garantisce un rilascio pulito dallo stampo