In sintesi, la Sinterizzazione al Plasma a Scintilla (SPS) è una tecnica di sinterizzazione avanzata che consolida le polveri in un solido denso applicando simultaneamente pressione uniassiale e una corrente continua pulsata ad alta energia. A differenza dei metodi convenzionali che riscaldano lentamente un campione dall'esterno, la SPS fa passare l'elettricità direttamente attraverso il campione e la sua matrice conduttiva, generando un intenso calore interno. Questa combinazione unica di pressione e riscaldamento rapido e diretto consente la densificazione a temperature inferiori e in tempi significativamente più brevi, spesso minuti anziché ore.

L'intuizione cruciale è che la SPS non è solo un modo più veloce per applicare calore. Utilizza una corrente elettrica per attivare direttamente le particelle di polvere, pulendo le loro superfici e promuovendo il legame, il che consente una densificazione più efficiente di quanto il solo calore potrebbe mai fare.

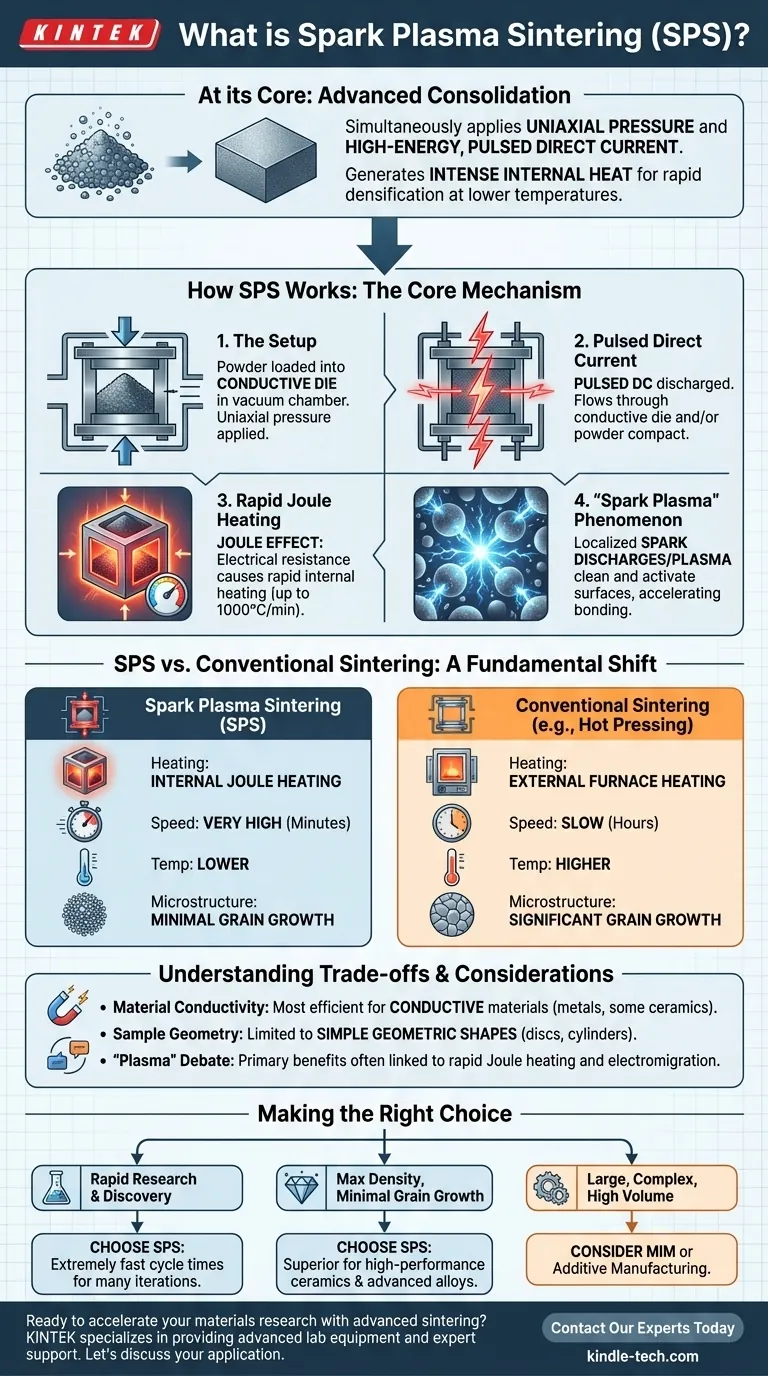

Come funziona la sinterizzazione al plasma a scintilla: il meccanismo centrale

Per comprendere la potenza della SPS, dobbiamo esaminare come combina pressione, corrente e calore in un unico processo rapido. È anche conosciuta come Tecnica di Sinterizzazione Assistita da Campo (FAST).

L'allestimento: pressione e una matrice conduttiva

Innanzitutto, il materiale in polvere viene caricato in una matrice conduttiva, tipicamente in grafite. Questo intero assemblaggio viene posto all'interno di una camera a vuoto e posizionato tra due elettrodi. Un sistema meccanico applica quindi pressione uniassiale alla polvere, comprimendola.

L'ingrediente chiave: corrente continua pulsata

Una volta che la camera è evacuata e viene applicata la pressione, una corrente continua (DC) pulsata viene scaricata attraverso gli elettrodi. Questa corrente scorre attraverso la matrice di grafite conduttiva e, se il materiale stesso è conduttivo, anche attraverso il compatto di polvere.

Riscaldamento rapido tramite l'effetto Joule

Il meccanismo di riscaldamento primario è il riscaldamento Joule. Quando la corrente elettrica attraversa la matrice e la polvere, la loro naturale resistenza elettrica le fa riscaldare estremamente rapidamente. Questo è lo stesso principio che fa brillare i fili di un tostapane.

Questo riscaldamento diretto e interno può raggiungere velocità fino a 1000°C al minuto, una velocità impossibile con i forni convenzionali che si basano su una lenta radiazione o convezione esterna.

Il fenomeno del "plasma a scintilla"

Il nome "Sinterizzazione al Plasma a Scintilla" deriva da un effetto teorizzato che si verifica nei vuoti microscopici tra le particelle di polvere. Si ritiene che l'intenso campo elettrico generi scariche a scintilla localizzate o plasma.

Si pensa che questo plasma momentaneo pulisca le impurità dalle superfici delle particelle e le attivi, accelerando drasticamente il modo in cui si legano e si fondono.

SPS vs. Sinterizzazione convenzionale: una chiara distinzione

La SPS non è un miglioramento incrementale; rappresenta un cambiamento fondamentale rispetto ai metodi di sinterizzazione tradizionali come la pressatura a caldo.

Metodo e velocità di riscaldamento

La pressatura a caldo convenzionale posiziona un campione in un forno e lo riscalda esternamente, un processo lento che si basa sulla radiazione termica. La SPS utilizza il riscaldamento Joule interno, rendendola ordini di grandezza più veloce ed efficiente dal punto di vista energetico.

Temperatura e tempo

Grazie all'attivazione elettrica e al riscaldamento rapido, la SPS può raggiungere la piena densificazione a temperature di diverse centinaia di gradi inferiori rispetto ai metodi convenzionali. L'intero ciclo è spesso completato in 5-20 minuti, rispetto alle molte ore per la sinterizzazione basata su forno.

Impatto sulla microstruttura

La durata estremamente breve ad alta temperatura è il vantaggio più significativo della SPS. Previene la crescita di grani grossolani all'interno del materiale. Ciò consente la produzione di materiali densi, a grana fine con caratteristiche di resistenza e prestazioni superiori.

Comprendere i compromessi e le considerazioni

Sebbene potente, la SPS non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

La conduttività del materiale è importante

Il processo è più efficiente per materiali elettricamente conduttivi o semiconduttivi (metalli, alcune ceramiche). Per polveri completamente isolanti, tutto il riscaldamento proviene dalla matrice di grafite, facendo sì che il processo funzioni più come una pressa a caldo molto rapida, dove l'effetto "plasma a scintilla" è trascurabile.

La geometria del campione è limitata

A causa dell'uso di una matrice rigida e della pressione uniassiale, la SPS è generalmente limitata alla produzione di forme geometriche semplici, come dischi, cilindri e blocchi rettangolari. Parti complesse e tridimensionali non sono fattibili.

Il dibattito sul "Plasma"

All'interno della comunità della scienza dei materiali, c'è un dibattito in corso sull'entità della generazione di un vero plasma. Molti esperti sostengono che i benefici primari della SPS derivano dal rapido riscaldamento Joule e dagli effetti di elettromigrazione, piuttosto che dal plasma stesso. Questa distinzione non diminuisce l'efficacia della tecnica, ma è un punto importante di chiarezza scientifica.

Fare la scelta giusta per il tuo obiettivo

Decidere se la SPS è lo strumento corretto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la ricerca rapida e la scoperta di materiali: la SPS è uno strumento impareggiabile grazie ai suoi tempi di ciclo estremamente rapidi, che consentono dozzine di iterazioni sperimentali in un solo giorno.

- Se il tuo obiettivo principale è raggiungere la massima densità con una crescita minima dei grani: la combinazione di temperature più basse e tempi di mantenimento brevi rende la SPS superiore per la produzione di ceramiche a grana fine e ad alte prestazioni e leghe avanzate.

- Se il tuo obiettivo principale è la produzione di parti grandi e di forma complessa in grandi volumi: la SPS è probabilmente inadatta; dovresti considerare metodi come lo stampaggio a iniezione di metallo (MIM) o la produzione additiva.

In definitiva, la Sinterizzazione al Plasma a Scintilla consente la creazione di materiali di nuova generazione che in precedenza erano impossibili da fabbricare con la tecnologia convenzionale.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione al Plasma a Scintilla (SPS) | Sinterizzazione Convenzionale (es. Pressatura a Caldo) |

|---|---|---|

| Metodo di Riscaldamento | Riscaldamento Joule interno tramite corrente DC pulsata | Riscaldamento esterno tramite forno (radiazione/convezione) |

| Velocità di Riscaldamento | Molto alta (fino a 1000°C/min) | Lenta |

| Tempo di Processo | Minuti | Ore |

| Temperatura Tipica | Inferiore | Superiore |

| Crescita dei Grani | Minima (microstruttura a grana fine) | Significativa (grani grossolani) |

| Ideale Per | Polveri conduttive/semiconduttive; R&S; materiali ad alte prestazioni | Una gamma più ampia di materiali; forme complesse |

Pronto ad accelerare la tua ricerca sui materiali con la sinterizzazione avanzata?

Se il tuo obiettivo è sviluppare rapidamente materiali densi e a grana fine con proprietà superiori, la Sinterizzazione al Plasma a Scintilla potrebbe essere la tecnologia rivoluzionaria per il tuo laboratorio. KINTEK è specializzata nella fornitura di attrezzature da laboratorio avanzate e del supporto esperto di cui hai bisogno per spingere i confini della scienza dei materiali.

Discutiamo come la SPS può beneficiare la tua applicazione specifica. Contatta i nostri esperti oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Come contribuisce il sistema di pressione idraulica di un forno di pressatura a caldo sottovuoto alla saldatura di Ti2AlNb/TA15?

- Quale ruolo svolge un forno a pressatura a caldo sottovuoto nei compositi grafite/rame? Padronanza della densificazione e alta purezza

- Qual è la funzione della regolazione del tempo di mantenimento nella sinterizzazione della lega Al-30%Sc? Controllo preciso della composizione di fase

- Come fa una pressa isostatica a caldo (HIP) a migliorare le prestazioni del granato di litio Al-LLZ? Raggiungimento di densità e trasparenza superiori al 98%

- Come migliora una pressa isostatica a caldo (HIP) la microstruttura del Ga-LLZO? Raggiungere una densità del 97,5%

- Come influiscono i parametri di pressione applicati da un forno di sinterizzazione a pressa calda sul carburo di boro? Guida alla densità e alla porosità

- Perché è necessario un sistema di vuoto ad alta precisione nelle apparecchiature di pressatura a caldo? Garantire compositi di leghe amorfe più resistenti

- Quale ruolo svolge un forno a pressatura a caldo a induzione nella sintesi LLZO? Massimizzare la densità e la conduttività ionica