Nella sua essenza, la sinterizzazione a plasma scintillante (SPS) è una tecnica di produzione specializzata utilizzata per creare materiali ad alta densità e ad alte prestazioni che sono difficili o impossibili da produrre con metodi convenzionali. Le sue applicazioni principali riguardano la lavorazione di ceramiche avanzate, metalli refrattari con punti di fusione estremamente elevati e nuovi materiali compositi in cui la conservazione di una microstruttura unica è fondamentale.

Il vero valore della sinterizzazione a plasma scintillante risiede nella sua capacità di consolidare i materiali a temperature più basse e in una frazione del tempo. Questa combinazione unica di velocità e controllo la rende la scelta ideale per la fabbricazione di materiali avanzati preservando delicate strutture amorfe o su scala nanometrica.

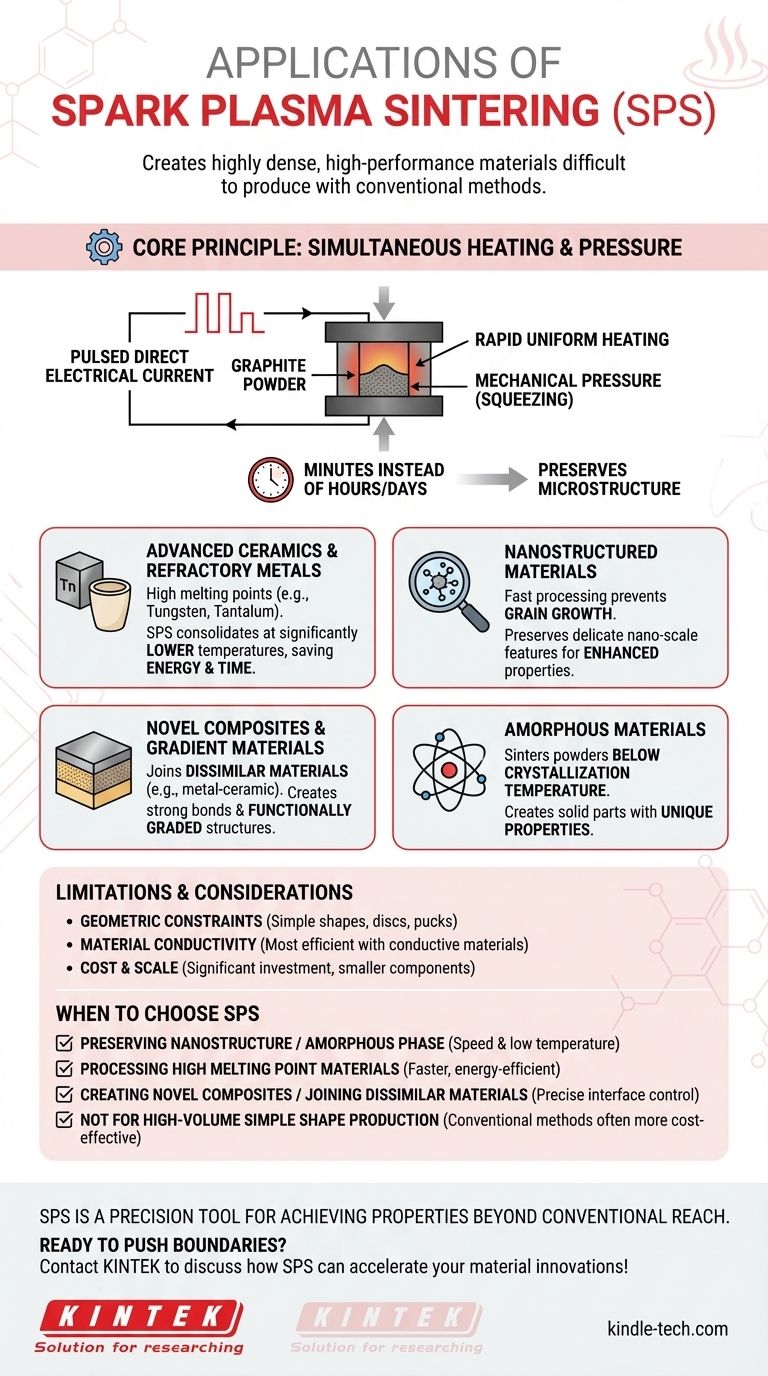

Il Principio Fondamentale: Perché l'SPS è Diverso

Per comprendere le sue applicazioni, è necessario prima capire come funziona l'SPS. A differenza di un forno tradizionale che riscalda lentamente un materiale dall'esterno verso l'interno, l'SPS utilizza un approccio diverso.

Riscaldamento e Pressione Simultanei

Una corrente elettrica diretta pulsata viene fatta passare direttamente attraverso uno stampo conduttivo (tipicamente in grafite) e, spesso, attraverso la polvere del materiale stesso. Ciò crea un riscaldamento rapido e uniforme in tutto il campione.

Allo stesso tempo, viene applicata una pressione meccanica, che comprime insieme le particelle. Questa combinazione di calore diretto e pressione accelera drasticamente il processo di sinterizzazione.

L'Impatto della Velocità

L'intero processo, dal riscaldamento al raffreddamento, può essere completato in minuti anziché nelle ore o addirittura nei giorni richiesti dalla sinterizzazione convenzionale.

Questa velocità è la chiave delle sue capacità uniche. Permette ai materiali di essere densificati prima che si verifichino cambiamenti indesiderati, come la crescita dei grani o le transizioni di fase, preservando così le proprietà desiderate del materiale.

Aree di Applicazione Chiave

Le caratteristiche uniche dell'SPS lo rendono eccezionalmente adatto a specifiche classi di materiali avanzati.

Ceramiche Avanzate e Metalli Refrattari

Materiali come tungsteno, tantalio e ceramiche avanzate hanno punti di fusione eccezionalmente elevati, il che li rende difficili da lavorare.

L'SPS può consolidare questi materiali in forme solide dense a temperature centinaia di gradi inferiori al loro punto di fusione, risparmiando enormi quantità di energia e tempo.

Materiali Nanostrutturati

Creare materiali con caratteristiche su scala nanometrica è una cosa; preservarle durante il consolidamento è un'altra. La sinterizzazione convenzionale ad alta temperatura spesso distrugge queste delicate strutture.

Poiché l'SPS è così veloce e opera a temperature più basse, può sinterizzare polveri nanocristalline in una parte solida senza distruggere la loro microstruttura raffinata. Ciò è fondamentale per i materiali con proprietà meccaniche o elettriche migliorate.

Nuovi Compositi e Materiali Graduati

L'SPS eccelle nell'unire materiali dissimili, come metalli e ceramiche, per creare compositi avanzati.

Il riscaldamento rapido e localizzato consente la formazione di legami forti all'interfaccia senza causare reazioni chimiche estese e dannose tra i diversi strati. Ciò consente la creazione di materiali a gradiente funzionale in cui la composizione cambia gradualmente attraverso la parte.

Materiali Amorfi

I materiali amorfi, come i vetri metallici, sono privi di una struttura cristallina. Questa struttura è la fonte delle loro proprietà uniche ma viene facilmente persa quando vengono riscaldati.

Il controllo preciso della temperatura e i brevi tempi di lavorazione dell'SPS rendono possibile sinterizzare queste polveri al di sotto della loro temperatura di cristallizzazione, creando parti amorfe solide che prima erano impossibili da fabbricare.

Limitazioni e Considerazioni Pratiche

Sebbene potente, l'SPS non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarlo in modo efficace.

Vincoli Geometrici

La configurazione SPS più comune prevede uno stampo cilindrico in grafite. Ciò significa che la tecnica è più adatta per produrre forme semplici come dischi, pastiglie o blocchi. Le parti complesse, vicine alla forma netta, generalmente non sono fattibili.

Conducibilità del Materiale

Il processo è più efficiente quando il materiale da sinterizzare possiede una certa conducibilità elettrica, consentendo alla corrente di attraversarlo direttamente. Sebbene i materiali isolanti come alcune ceramiche possano essere sinterizzati, si basano esclusivamente sul calore condotto dallo stampo, il che può ridurne l'efficienza.

Costo e Scala

Le apparecchiature SPS sono specializzate e rappresentano un investimento di capitale significativo rispetto ai forni convenzionali. Inoltre, il processo è tipicamente utilizzato per componenti più piccoli e di alto valore piuttosto che per la produzione industriale su larga scala.

Quando Scegliere la Sinterizzazione a Plasma Scintillante

La decisione di utilizzare l'SPS dovrebbe essere guidata dalle proprietà specifiche che si desidera ottenere nel materiale finale.

- Se il tuo obiettivo principale è preservare una nanostruttura o una fase amorfa: L'SPS è una delle migliori tecniche disponibili grazie alla sua velocità e alle basse temperature di lavorazione.

- Se il tuo obiettivo principale è lavorare materiali con punti di fusione estremamente elevati: L'SPS fornisce un percorso più veloce ed energeticamente più efficiente per creare parti dense rispetto ai metodi convenzionali ad alta temperatura.

- Se il tuo obiettivo principale è creare nuovi compositi o unire materiali dissimili: L'SPS offre un livello di controllo sull'interfaccia tra i materiali difficile da ottenere con altri metodi.

- Se il tuo obiettivo principale è la produzione ad alto volume di forme semplici da metalli comuni: La sinterizzazione convenzionale o altri processi di produzione sono quasi sempre più convenienti.

In definitiva, la sinterizzazione a plasma scintillante è uno strumento di precisione per ottenere proprietà dei materiali che vanno oltre la portata della lavorazione convenzionale.

Tabella Riassuntiva:

| Area di Applicazione | Vantaggio Chiave dell'SPS |

|---|---|

| Ceramiche Avanzate e Metalli Refrattari | Consolida i materiali a temperature significativamente più basse. |

| Materiali Nanostrutturati | Preserva delicate caratteristiche su scala nanometrica durante la densificazione. |

| Nuovi Compositi e Materiali Graduati | Unisci materiali dissimili (es. metallo-ceramica) con legami forti. |

| Materiali Amorfi | Sinterizza le polveri senza causare cristallizzazione. |

Pronto a spingere i confini della tua ricerca sui materiali?

La sinterizzazione a plasma scintillante di KINTEK ti consente di fabbricare materiali avanzati con precisione, preservando microstrutture critiche impossibili con i metodi convenzionali. Che tu stia sviluppando ceramiche nanostrutturate, nuovi compositi o metalli amorfi, le nostre soluzioni SPS forniscono la velocità e il controllo di cui hai bisogno.

KINTEK è specializzata in apparecchiature di laboratorio avanzate, inclusi i sistemi SPS, per soddisfare le esigenze in evoluzione dei laboratori di ricerca e sviluppo.

Contatta oggi i nostri esperti per discutere come l'SPS può accelerare le tue innovazioni materiali!

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Perché le apparecchiature di pressatura a caldo sottovuoto devono avere un controllo della pressione ad alto tonnellaggio per i compositi amorfi WC/Cu-Zr-Ti?

- Qual è lo scopo dell'utilizzo di una pressa isostatica a caldo per il trattamento secondario? Massimizzare la densità dei compositi di rame

- Quali vantaggi offre un forno di sinterizzazione a pressatura a caldo sottovuoto rispetto alla sinterizzazione tradizionale? Ottenere un controllo a grana fine

- Perché il forno a pressa calda sottovuoto è fondamentale per i compositi diamante/alluminio? Sblocca la massima conducibilità termica

- Quali sono i ruoli essenziali degli stampi di grafite ad alta resistenza durante la pressatura a caldo (HP) di ceramiche ad alta entropia?

- Qual è lo scopo dell'introduzione di gas idrogeno o argon in un forno di pressatura a caldo sotto vuoto durante la sinterizzazione o il raffreddamento?

- Quali sono i vantaggi delle apparecchiature integrate di pressa a freddo-vuoto-pressa a caldo? Migliorare la qualità delle lame per seghe diamantate

- Perché il rivestimento di nitruro di boro viene utilizzato nella sinterizzazione VHP? Previene la diffusione del carbonio e garantisce un rilascio pulito dallo stampo