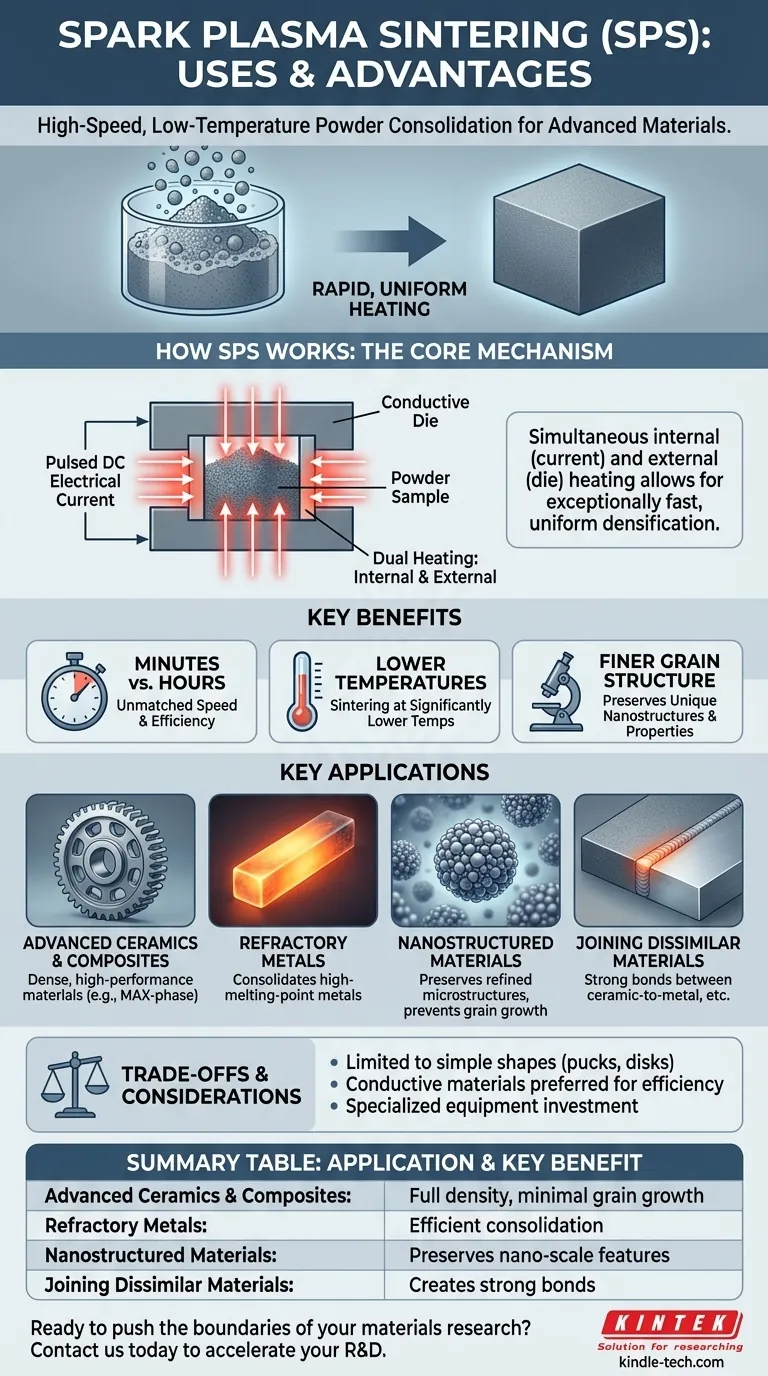

Nella sua essenza, la Sinterizzazione a Plasma di Scintilla (SPS) è una tecnica di consolidamento delle polveri ad alta velocità e bassa temperatura utilizzata per creare materiali densi e ad alte prestazioni. È utilizzata principalmente per fabbricare ceramiche avanzate, metalli refrattari e compositi, nonché per unire materiali dissimili come ceramica e metallo. Il suo vantaggio principale è la capacità di ottenere la piena densificazione in minuti anziché in ore, a temperature significativamente più basse rispetto ai metodi convenzionali.

La SPS non è solo un altro modo per riscaldare le polveri; è un approccio fondamentalmente diverso che utilizza una corrente elettrica per un riscaldamento rapido e uniforme. Questo meccanismo unico consente la creazione di materiali a grana fine e altamente densi, preservando proprietà uniche che altrimenti andrebbero perse durante processi più lenti e ad alta temperatura.

Come la SPS ridefinisce il consolidamento dei materiali

La Sinterizzazione a Plasma di Scintilla, nota anche come tecnica di sinterizzazione assistita da campo (FAST), funziona facendo passare una corrente elettrica DC pulsata attraverso uno stampo conduttivo (tipicamente grafite) e, in molti casi, attraverso il campione di polvere stesso. Questo processo cambia fondamentalmente la dinamica della sinterizzazione.

Il meccanismo centrale: riscaldamento interno ed esterno

A differenza di un forno convenzionale che riscalda lentamente un materiale dall'esterno verso l'interno, la SPS fornisce un riscaldamento doppio. Lo stampo conduttivo funge da fonte di calore esterna, mentre la corrente elettrica che attraversa la polvere genera calore internamente.

Questo riscaldamento simultaneo interno ed esterno è estremamente rapido e uniforme, che è la ragione principale dell'efficacia della tecnologia.

Velocità ed efficienza senza pari

Il metodo di riscaldamento diretto consente velocità di riscaldamento eccezionalmente rapide. Ciò riduce l'intero processo di sinterizzazione da molte ore a pochi minuti.

Poiché il materiale raggiunge la temperatura target così rapidamente e viene mantenuto lì per un tempo molto breve, c'è meno opportunità di crescita indesiderata dei grani, portando a un materiale finale più fine e più resistente.

Sinterizzazione a temperature più basse

Forse il vantaggio più significativo è che la SPS ottiene la piena densificazione a temperature molto più basse, spesso diverse centinaia di gradi Celsius in meno rispetto a quanto richiesto per la sinterizzazione convenzionale.

Questo è fondamentale per i materiali avanzati in cui la conservazione di una specifica nanostruttura o fase è essenziale per le prestazioni. Temperature più elevate distruggerebbero queste caratteristiche delicate.

Applicazioni chiave della Sinterizzazione a Plasma di Scintilla

Le capacità uniche della SPS la rendono preziosa per applicazioni in cui le proprietà del materiale e la microstruttura sono fondamentali.

Fabbricazione di materiali avanzati

La SPS è eccezionalmente efficace per produrre materiali densi e ad alte prestazioni che sono difficili da creare con altri metodi. Questi includono ceramiche tecniche, materiali a fase MAX e materiali amorfi come il vetro metallico.

Consolidamento di metalli e compositi

In metallurgia delle polveri, la SPS è utilizzata per consolidare polveri metalliche, specialmente per metalli refrattari con punti di fusione molto elevati. È anche ideale per creare nuovi compositi e materiali a gradiente con proprietà personalizzate attraverso la loro struttura.

Conservazione delle nanostrutture

Processi come la macinazione criogenica possono produrre polveri con microstrutture raffinate su scala nanometrica. La SPS è una delle poche tecniche che può consolidare queste polveri in una parte solida senza ingrossare i grani, preservando così le proprietà uniche ottenute durante la macinazione.

Giunzione di materiali dissimili

La SPS consente la "saldatura" o il legame di materiali che sono tipicamente incompatibili. Può creare giunzioni forti e affidabili tra due ceramiche diverse o tra una ceramica e un metallo, con o senza uno strato intermedio. Questo è estremamente difficile da ottenere con i metodi tradizionali.

Comprensione dei compromessi

Sebbene potente, la SPS non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Vincoli di geometria e dimensione

Il processo richiede che la polvere sia contenuta all'interno di uno stampo conduttivo, che viene poi sottoposto a pressione. Questa configurazione generalmente limita le parti finali a forme semplici come dischi, piastre o quadrati. La produzione di geometrie grandi o complesse è spesso impraticabile.

Dipendenza dalla conducibilità elettrica

La massima efficienza si ottiene quando il materiale stesso è elettricamente conduttivo, consentendo la generazione di calore interna. Sebbene anche i materiali isolanti come alcune ceramiche possano essere sinterizzati, il processo si basa esclusivamente sul trasferimento di calore dallo stampo, rendendolo meno efficiente rispetto ai materiali conduttivi.

Costi di attrezzatura e operativi

Le attrezzature SPS sono più complesse e hanno un costo di investimento iniziale più elevato rispetto a un forno ad alta temperatura standard. Sebbene il processo sia veloce e altamente automatizzato ("funzionamento semplice"), è una tecnica specializzata che richiede competenze e infrastrutture specifiche.

Fare la scelta giusta per il tuo obiettivo

La scelta di un metodo di sinterizzazione dipende interamente dall'obiettivo finale per il tuo materiale.

- Se la tua attenzione principale è preservare microstrutture nuove o caratteristiche su scala nanometrica: La SPS è la scelta superiore grazie alla sua lavorazione a bassa temperatura e rapida, che previene la crescita dei grani.

- Se la tua attenzione principale è produrre grandi volumi di parti semplici e a basso costo: La metallurgia delle polveri convenzionale e la sinterizzazione in forno sono soluzioni più consolidate ed economiche.

- Se la tua attenzione principale è creare parti con geometrie altamente complesse: La produzione additiva (stampa 3D) combinata con una fase di sinterizzazione successiva è probabilmente il percorso più appropriato.

- Se la tua attenzione principale è ottenere la massima densità in compositi di prossima generazione o metalli refrattari: La SPS offre una capacità senza pari per consolidare questi materiali impegnativi in modo rapido ed efficace.

In definitiva, sfruttare efficacemente la SPS significa comprendere che il suo vero potere risiede nel suo controllo preciso sulla microstruttura di un materiale.

Tabella riassuntiva:

| Applicazione | Vantaggio chiave |

|---|---|

| Ceramiche e Compositi Avanzati | Raggiunge la piena densità con minima crescita dei grani. |

| Metalli Refrattari | Consolida in modo efficiente materiali ad alto punto di fusione. |

| Materiali Nanostrutturati | Preserva le caratteristiche su scala nanometrica tramite lavorazione a bassa temperatura. |

| Giunzione di Materiali Dissimili | Crea legami forti tra ceramiche e metalli. |

Pronto a spingere i confini della tua ricerca sui materiali?

La Sinterizzazione a Plasma di Scintilla di KINTEK ti consente di fabbricare materiali ad alte prestazioni con un controllo preciso della microstruttura, più velocemente e a temperature più basse rispetto ai metodi convenzionali. Che tu stia sviluppando ceramiche avanzate, compositi metallici o abbia bisogno di unire materiali dissimili, la nostra esperienza e le attrezzature di laboratorio specializzate sono qui per supportare la tua innovazione.

Contattaci oggi per discutere come la SPS può accelerare i tuoi progetti di R&S. Raggiungiamo insieme i tuoi obiettivi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Cos'è il metodo SPS? Ottenere la densificazione rapida a bassa temperatura dei materiali

- Perché gli stampi in grafite vengono utilizzati durante la pressatura a caldo sottovuoto dell'acciaio inossidabile austenitico? Ottenere risultati ad alta densità

- Come l'ambiente sottovuoto all'interno di un forno di pressatura a caldo protegge il SiCf/Ti-43Al-9V? Garantire l'integrità del composito

- Quali sono le principali applicazioni della pressatura isostatica a caldo (HIP)? Migliorare la densità e l'integrità dei materiali

- Quale sfida tecnica viene affrontata dalla capacità di pressurizzazione di un forno di pressatura a caldo sottovuoto? Risolvere la porosità

- Quali sono i vantaggi dell'utilizzo di un sistema ibrido SPS e HP per LLZO drogato con Al? Sblocca il controllo preciso della densificazione

- A quale temperatura bisogna arrivare per creare i diamanti? Sfrutta il potere del calore e della pressione

- Quale ruolo svolge un forno a pressa a caldo sotto vuoto (VHP) nell'unire alluminio e rame? Migliorare la qualità del legame