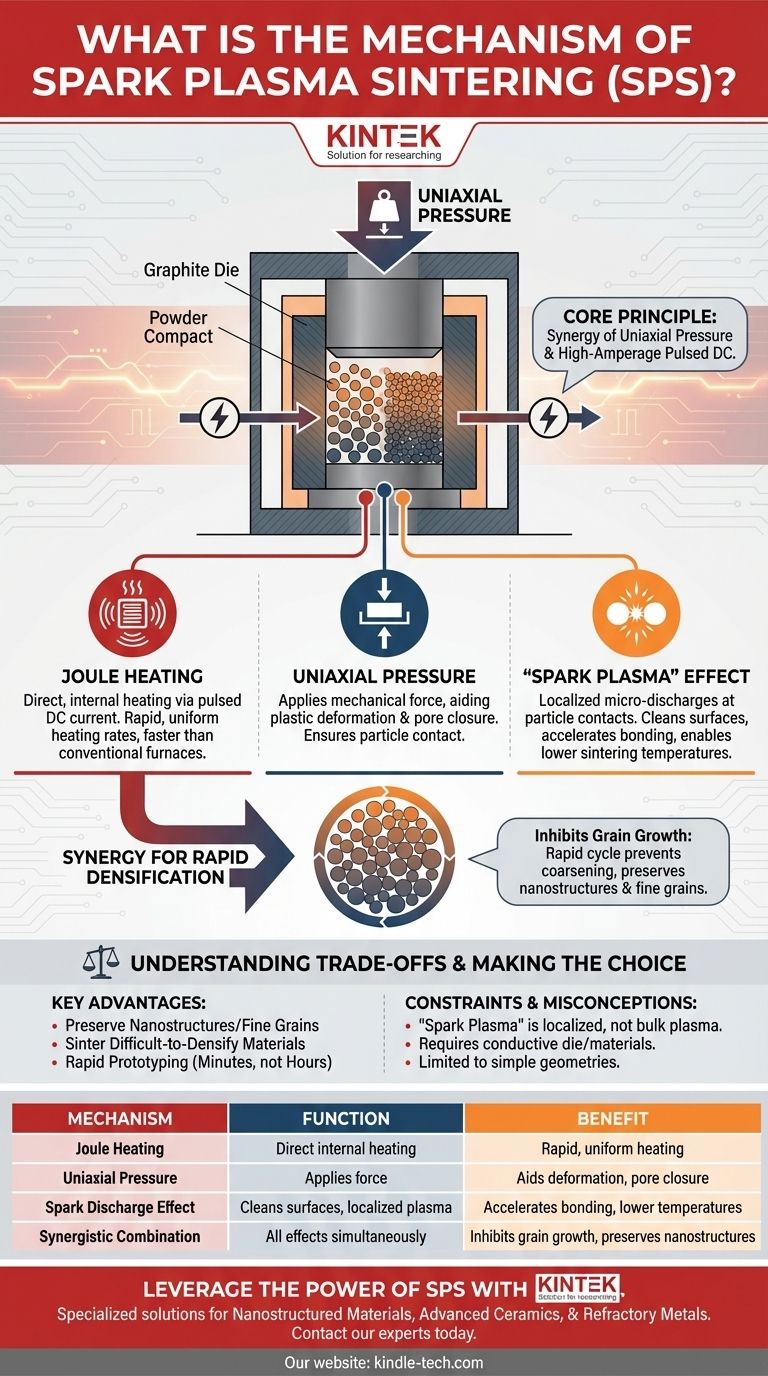

Al suo centro, la Sinterizzazione a Plasma Scintillante (SPS) è una tecnica di sinterizzazione avanzata che utilizza una combinazione di pressione uniassiale e una corrente continua (CC) pulsata ad alto amperaggio per consolidare rapidamente le polveri in un solido denso. A differenza dei forni convenzionali che riscaldano esternamente, la SPS fa passare la corrente direttamente attraverso il campione e lo stampo conduttivo, generando calore intenso precisamente dove è necessario. Questa combinazione unica di fattori accelera drasticamente la densificazione.

Il meccanismo centrale della SPS non è un singolo processo, ma una sinergia di tre effetti: rapido riscaldamento Joule, pressione meccanica che causa deformazione plastica e un effetto di "plasma a scintilla" dibattuto ma critico che pulisce e attiva le superfici delle particelle attraverso scariche elettriche localizzate. Questa combinazione consente una sinterizzazione più rapida a temperature più basse, preservando microstrutture uniche del materiale.

Decostruire il Meccanismo SPS

Per comprendere veramente la SPS, dobbiamo scomporre i fenomeni chiave che si verificano simultaneamente durante il suo ciclo di processo molto breve.

Riscaldamento Joule: Il Motore Primario

Il meccanismo di riscaldamento fondamentale nella SPS è il riscaldamento Joule. Quando la corrente CC ad alto amperaggio passa attraverso lo stampo di grafite conduttivo e, in molti casi, il compatto di polvere stesso, la resistenza elettrica genera calore intenso, rapido e uniforme.

Questo è fondamentalmente diverso da un forno convenzionale, che si basa su una più lenta radiazione e convezione per riscaldare il campione dall'esterno verso l'interno. Il riscaldamento diretto e interno nella SPS è responsabile delle sue velocità di riscaldamento eccezionalmente rapide.

Pressione Uniassiale: Aiutare la Deformazione

Contemporaneamente alla corrente elettrica, viene applicata una forza uniassiale allo stampo. Questa pressione svolge una funzione meccanica critica.

Costringe le particelle di polvere a stretto contatto, il che è essenziale sia per la conduttività elettrica che per il trasferimento di calore. A temperature elevate, questa pressione induce anche una deformazione plastica nei punti di contatto tra le particelle, aiutando a chiudere i pori e favorendo meccanicamente il processo di densificazione.

L'Effetto "Plasma a Scintilla": Il Punto di Dibattito

L'aspetto più unico—e dibattuto—della SPS è l'effetto della tensione CC pulsata a livello microscopico tra le singole particelle di polvere.

Sebbene il nome suggerisca un campo di plasma sostenuto, il consenso è che il processo generi micro-scariche o scintille localizzate negli spazi vuoti tra le particelle. Questa scarica momentanea si ritiene crei una sacca di plasma ad alta temperatura.

Questo plasma localizzato ha due effetti profondi. In primo luogo, aiuta a rimuovere contaminanti e strati di ossido dalle superfici delle particelle, creando siti puliti e attivi. In secondo luogo, promuove un rapido trasporto di massa, accelerando la formazione di "colli" che legano insieme le particelle.

Come Questi Fattori Si Combinano per una Densificazione Rapida

La potenza della SPS deriva da questi tre meccanismi che lavorano in perfetta sinergia, creando un ambiente eccezionalmente efficiente nella densificazione.

Un Processo Sinergico

La pressione crea i punti di contatto particella-particella. Il riscaldamento Joule fornisce l'energia termica di massa necessaria. L'effetto di scarica a scintilla fornisce un impulso finale di energia altamente localizzato precisamente in questi punti di contatto per superare le barriere di attivazione e saldare insieme le particelle.

Inibizione della Crescita del Grano

Un vantaggio chiave di questo processo rapido a bassa temperatura è l'inibizione della crescita del grano. Nella sinterizzazione convenzionale, i lunghi tempi di mantenimento ad alte temperature consentono ai grani di ingrossarsi, il che può degradare le proprietà meccaniche.

Poiché la SPS completa la densificazione in pochi minuti, il materiale diventa completamente denso prima che i grani abbiano il tempo di crescere in modo significativo. Ciò lo rende uno strumento inestimabile per la produzione di materiali nanostrutturati e a grana fine.

Comprendere i Compromessi e i Fraintendimenti

Sebbene potente, è fondamentale affrontare la SPS con una chiara comprensione delle sue sfumature e limitazioni.

Il Nome Può Essere Fuorviante

Il termine "Sinterizzazione a Plasma Scintillante" è in qualche modo un termine improprio. La maggior parte dei ricercatori concorda sul fatto che non venga generato un plasma stabile e di massa. Il fenomeno elettrico chiave è descritto più accuratamente come scarica elettrica localizzata tra gli spazi tra le particelle, non un campo di plasma uniforme.

Vincoli di Materiale e Geometria

La SPS funziona in modo più efficiente con materiali elettricamente conduttivi o semiconduttori e richiede uno stampo conduttivo, che è quasi sempre grafite. Sebbene esistano tecniche per sinterizzare materiali isolanti, sono più complesse. Il processo è anche tipicamente limitato alla produzione di geometrie semplici come dischi e cilindri.

Il Processo Non È Ancora Completamente Compreso

Come indica la ricerca, non esiste ancora un modello completamente unificato e universalmente accettato per il meccanismo SPS. Sebbene i principi fondamentali siano ben stabiliti, la precisa interazione degli effetti elettrici, termici e meccanici a livello micro è ancora un'area di studio attivo.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il meccanismo SPS ti consente di determinare quando è la scelta superiore rispetto ai metodi convenzionali come la pressatura a caldo o la sinterizzazione in forno.

- Se la tua attenzione principale è preservare le nanostrutture o i grani fini: La SPS è la scelta ideale, poiché il suo tempo di ciclo rapido impedisce la crescita del grano che si verifica durante la sinterizzazione ad alta temperatura di lunga durata.

- Se la tua attenzione principale è la sinterizzazione di materiali difficili da densificare: L'attivazione superficiale dovuta all'effetto di scarica a scintilla rende la SPS altamente efficace per il consolidamento di ceramiche avanzate, compositi e metalli refrattari che resistono ai metodi convenzionali.

- Se la tua attenzione principale è la rapida scoperta di materiali e la prototipazione: L'intero processo SPS richiede minuti, non ore, rendendolo uno strumento impareggiabile per sviluppare e testare rapidamente nuove composizioni di materiali.

In definitiva, comprendere il meccanismo SPS significa sfruttare la sua unica combinazione di energia termica, pressione ed elettrica per ingegnerizzare materiali avanzati con proprietà che sono semplicemente irraggiungibili con i metodi convenzionali.

Tabella Riassuntiva:

| Componente del Meccanismo | Funzione Chiave | Beneficio Risultante |

|---|---|---|

| Riscaldamento Joule | Riscaldamento diretto e interno tramite corrente CC pulsata | Riscaldamento rapido e uniforme; cicli di processo più veloci |

| Pressione Uniassiale | Applica forza al compatto di polvere | Aiuta la deformazione plastica e la chiusura dei pori |

| Effetto Scarica a Scintilla | Pulisce le superfici e crea plasma localizzato ai contatti delle particelle | Accelera il legame; consente temperature di sinterizzazione più basse |

| Combinazione Sinergica | Tutti e tre gli effetti lavorano simultaneamente | Inibisce la crescita del grano; preserva le nanostrutture |

Pronto a sfruttare la potenza della SPS nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio avanzate, inclusi i sistemi di Sinterizzazione a Plasma Scintillante. Le nostre soluzioni sono progettate per ricercatori e ingegneri focalizzati sullo sviluppo di materiali nanostrutturati, ceramiche avanzate e metalli refrattari.

Scegliendo KINTEK, ottieni un partner dedicato ad aiutarti a ottenere una densificazione rapida preservando al contempo le microstrutture critiche del materiale, accelerando la tua scoperta e prototipazione di materiali.

Contatta oggi i nostri esperti per discutere come un sistema SPS può soddisfare i tuoi specifici obiettivi di ricerca.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Qual è la differenza tra pressa a caldo e SPS? Scegli il metodo di sinterizzazione giusto per il tuo laboratorio

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura