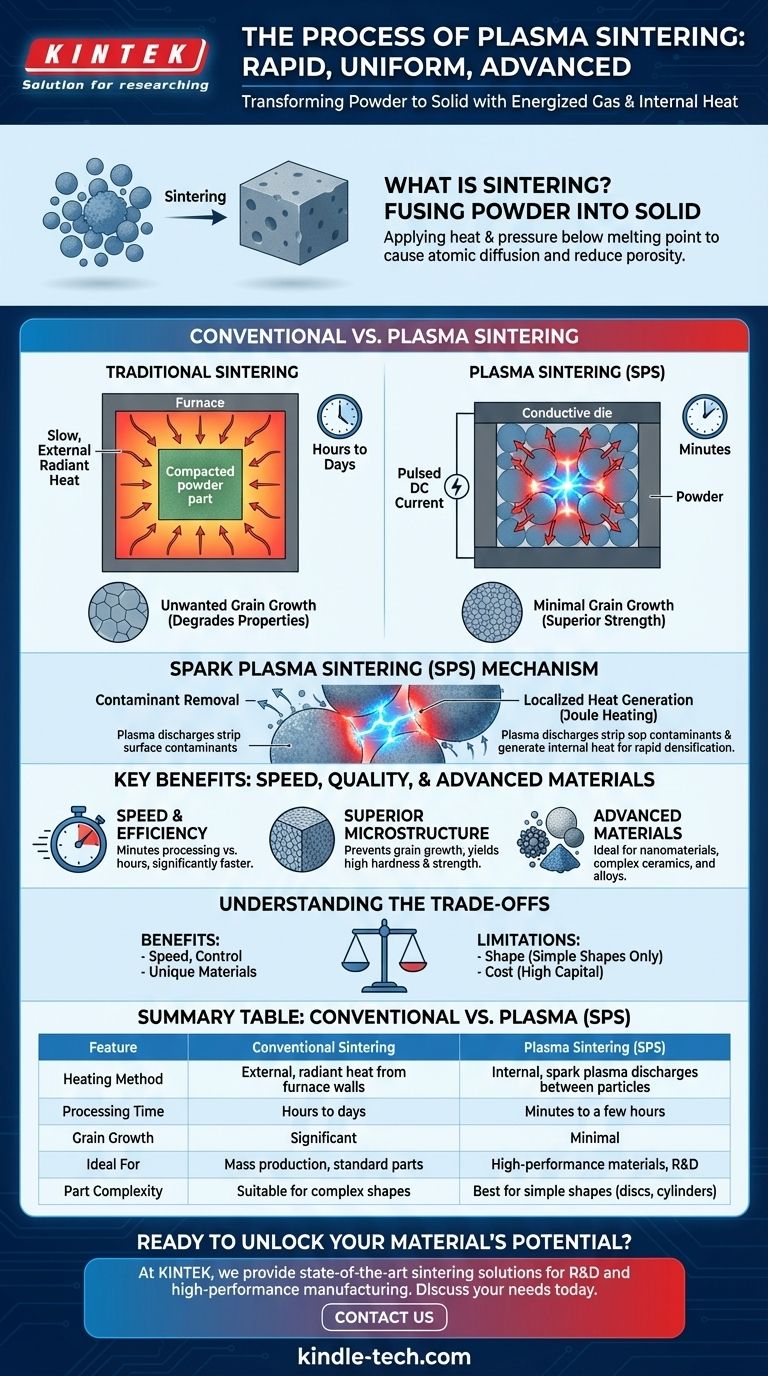

In sostanza, la sinterizzazione al plasma è una tecnica di produzione avanzata che utilizza un gas energizzato e ionizzato — noto come plasma — per riscaldare e fondere rapidamente materiali in polvere in un oggetto solido e denso. A differenza della sinterizzazione tradizionale che si basa su un riscaldamento lento ed esterno in un forno, la sinterizzazione al plasma genera calore intenso direttamente all'interno della polvere stessa. Ciò consente tempi di lavorazione significativamente più rapidi e un controllo superiore sulla microstruttura finale del materiale, con il metodo più comune che è la Sinterizzazione a Scarica al Plasma (SPS).

La differenza fondamentale tra la sinterizzazione convenzionale e quella al plasma non è l'obiettivo, ma il metodo di riscaldamento. Mentre la sinterizzazione tradizionale riscalda lentamente un materiale dall'esterno verso l'interno, la sinterizzazione al plasma utilizza energia elettrica per creare scariche di plasma tra le particelle di polvere, riscaldandole quasi istantaneamente dall'interno verso l'esterno.

Le Basi: Comprendere l'Obiettivo della Sinterizzazione

Cos'è la Sinterizzazione?

La sinterizzazione è un processo che trasforma una raccolta di polvere sciolta in una massa solida e coerente. Ciò si ottiene applicando calore e pressione a una temperatura inferiore al punto di fusione del materiale.

Il calore incoraggia gli atomi a muoversi, o diffondere, attraverso i confini delle singole particelle di polvere. Questo movimento atomico fonde efficacemente le particelle insieme, riducendo lo spazio vuoto (porosità) tra di esse e creando una parte densa e solida.

Il Processo di Sinterizzazione Convenzionale

In un forno tradizionale, una parte di polvere compattata (spesso chiamata "parte verde") viene inserita e riscaldata lentamente. Il calore si irradia dalle pareti del forno, penetrando gradualmente nella parte.

Questo processo è spesso lento e richiede molte ore o addirittura giorni. La prolungata esposizione ad alte temperature è necessaria per garantire che l'intera parte raggiunga la temperatura richiesta affinché gli atomi si diffondano e la parte diventi completamente densa.

Principali Limitazioni del Metodo Tradizionale

Lo svantaggio principale della sinterizzazione convenzionale è la sua velocità. I lunghi cicli di riscaldamento non sono solo dispendiosi in termini di tempo, ma possono anche portare a un problema critico: la crescita indesiderata dei grani.

Mentre il materiale viene mantenuto ad alte temperature, i piccoli grani cristallini al suo interno tendono a fondersi e a ingrandirsi. Ciò può degradare le proprietà meccaniche del materiale, come la sua resistenza e durezza.

Come il Plasma Cambia le Regole del Gioco: Il Meccanismo della Sinterizzazione a Scarica al Plasma (SPS)

Introduzione al Plasma: Il Quarto Stato della Materia

Il plasma è spesso chiamato il quarto stato della materia. È un gas che è stato energizzato al punto in cui i suoi atomi diventano ionizzati, creando un ambiente altamente conduttivo e reattivo. Pensalo come una versione controllata e microscopica di un fulmine.

Il Ruolo del Plasma nella Sinterizzazione

Nel metodo più comune, la Sinterizzazione a Scarica al Plasma (SPS), la polvere viene posta in una matrice conduttiva, tipicamente in grafite. Una corrente continua (DC) pulsata ad alta intensità viene quindi fatta passare attraverso la matrice e la polvere stessa.

Questo crea scariche di plasma momentanee negli spazi microscopici tra le particelle di polvere. Queste scintille di plasma hanno due effetti critici: rimuovono i contaminanti dalle superfici delle particelle e generano calore intenso e localizzato precisamente nei contatti tra particella e particella.

Il Risultato: Densificazione Rapida e Uniforme

Poiché il calore è generato internamente ed esattamente dove è necessario, la polvere si consolida con incredibile velocità, spesso in pochi minuti. Questo riscaldamento diretto ed efficiente è noto come riscaldamento Joule.

La temperatura complessiva del forno e della massa del materiale può rimanere inferiore rispetto alla sinterizzazione convenzionale, e il tempo alla temperatura di picco è drasticamente ridotto. Ciò previene l'indesiderata crescita dei grani, preservando la microstruttura fine della polvere di partenza.

Comprendere i Compromessi

Vantaggio Chiave: Velocità e Controllo della Microstruttura

Il più grande vantaggio della sinterizzazione al plasma è la combinazione di velocità e qualità. I tempi di lavorazione sono ridotti da ore a minuti, e la capacità di evitare la crescita dei grani consente la creazione di materiali con grani eccezionalmente fini, portando a durezza e resistenza superiori.

Vantaggio Chiave: Lavorazione di Materiali Avanzati

L'SPS è particolarmente efficace per consolidare materiali difficili da sinterizzare convenzionalmente. Ciò include nanomateriali, le cui proprietà uniche vengono perse se si verifica la crescita dei grani, e ceramiche o compositi avanzati.

La Limitazione Principale: Forma e Scala

Il principale vincolo dell'SPS è la complessità geometrica. Il processo si basa sul passaggio di una corrente attraverso una semplice matrice, quindi è più adatto per produrre forme semplici come dischi, cilindri e blocchi. La creazione di parti grandi o intricate è significativamente più impegnativa rispetto ad altri metodi come la stampa 3D o lo stampaggio a iniezione di metalli.

Il Fattore Costo

I sistemi SPS sono più complessi e comportano un costo di capitale più elevato rispetto ai forni di sinterizzazione tradizionali. Ciò rende la tecnologia più adatta per applicazioni di alto valore nella ricerca e nella produzione avanzata piuttosto che per la produzione di massa di componenti semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona un metodo di sinterizzazione, il tuo obiettivo finale è il fattore più importante.

- Se il tuo obiettivo principale è la produzione di massa economica di parti standard: La sinterizzazione convenzionale rimane una scelta robusta e scalabile.

- Se il tuo obiettivo principale è la creazione di materiali ad alte prestazioni con resistenza superiore: La sinterizzazione al plasma (SPS) è la tecnologia ideale per ottenere alta densità preservando una microstruttura a grana fine.

- Se il tuo obiettivo principale è la ricerca e lo sviluppo rapidi di nuove leghe o compositi: La velocità della sinterizzazione al plasma la rende uno strumento impareggiabile per iterare e testare rapidamente nuove formulazioni di materiali.

In definitiva, comprendere la differenza fondamentale nel meccanismo di riscaldamento è la chiave per selezionare la tecnologia giusta per raggiungere i tuoi obiettivi di prestazioni dei materiali.

Tabella Riepilogativa:

| Caratteristica | Sinterizzazione Convenzionale | Sinterizzazione al Plasma (SPS) |

|---|---|---|

| Metodo di Riscaldamento | Calore esterno, radiante dalle pareti del forno | Scariche di plasma interne, tra le particelle |

| Tempo di Lavorazione | Da ore a giorni | Da minuti a poche ore |

| Crescita dei Grani | Significativa a causa delle prolungate alte temperature | Minimale grazie alla lavorazione rapida |

| Ideale Per | Produzione di massa economica di parti standard | Materiali ad alte prestazioni, nanomateriali, R&S |

| Complessità della Parte | Adatto per forme complesse | Ideale per forme semplici (dischi, cilindri) |

Pronto a sbloccare il potenziale della sinterizzazione al plasma per i tuoi materiali avanzati?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio all'avanguardia, incluse soluzioni avanzate di sinterizzazione, per soddisfare le esigenze impegnative della ricerca e della produzione ad alte prestazioni. Che tu stia sviluppando nuove leghe, lavorando con nanomateriali o cercando proprietà dei materiali superiori, la nostra esperienza può aiutarti a ottenere una densificazione rapida e precisa.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come le nostre soluzioni possono accelerare la tua R&S e migliorare le prestazioni dei tuoi materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Quali condizioni critiche di processo fornisce un forno per pressatura a caldo sottovuoto (VHP)? Raggiungere una densità di lega di titanio del 99%+

- Cos'è il metodo SPS? Ottenere la densificazione rapida a bassa temperatura dei materiali

- In che modo il controllo programmabile della temperatura di un forno a pressa a caldo sottovuoto avvantaggia la sintesi reattiva di TiAl?

- Come influisce una pressa a caldo sotto vuoto da laboratorio sulla microstruttura delle superleghe AlFeTiCrZnCu? Guida al VHP

- Perché utilizzare HIP per il post-trattamento del carburo di boro? Raggiungere una densità del 99%+ e una resistenza ceramica superiore

- Qual è la funzione delle apparecchiature di sinterizzazione sottovuoto o pressatura a caldo? Ottimizzare la densificazione e la resistenza della lega FeCrAl

- Cos'è la teoria della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura

- Quali sono i vantaggi della sinterizzazione con pressa a caldo sottovuoto per Fe3Si? Raggiungere densità e durezza superiori