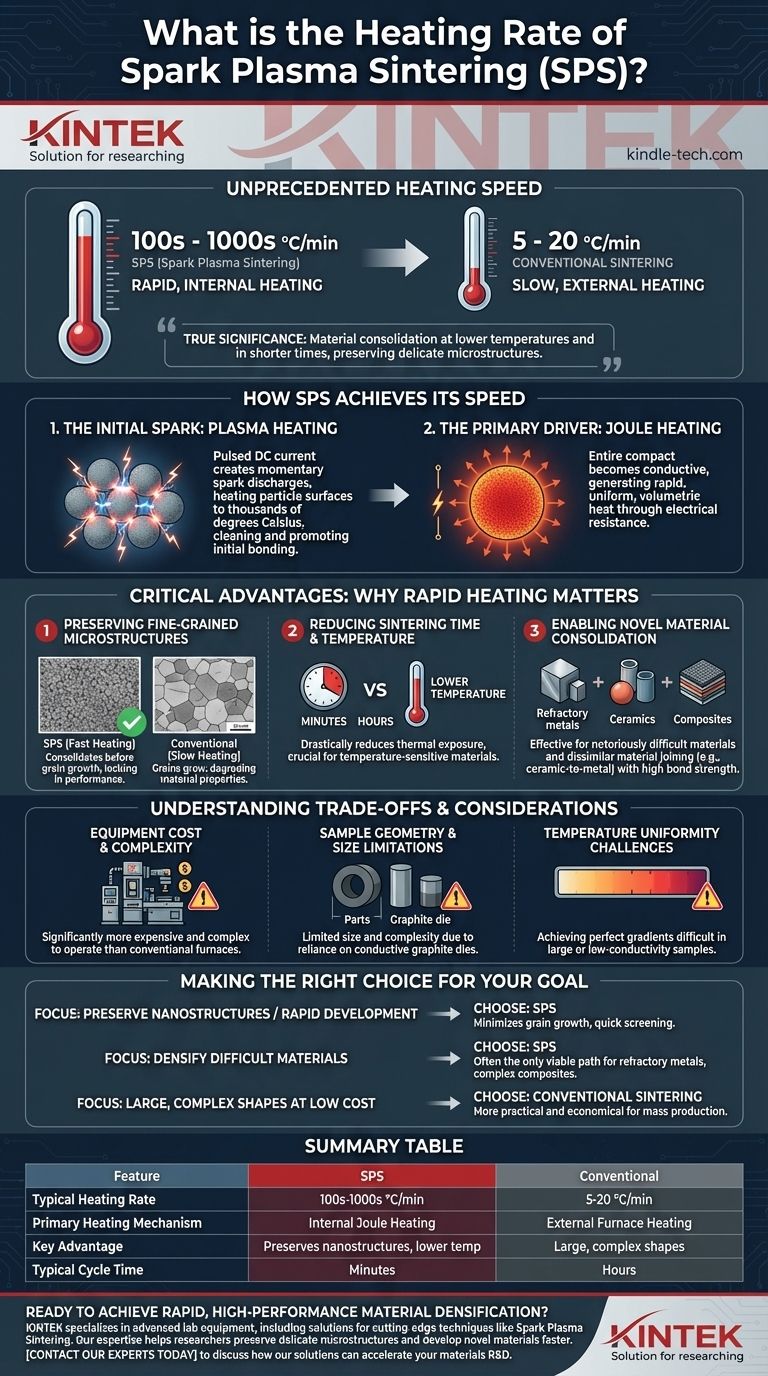

In sintesi, il tasso di riscaldamento della sinterizzazione a plasma in scintilla (SPS) è eccezionalmente elevato. Mentre i forni convenzionali riscaldano a velocità di 5-20°C al minuto, la SPS può raggiungere tassi di riscaldamento di centinaia o addirittura migliaia di gradi Celsius al minuto, consentendo di completare un ciclo di sinterizzazione completo in una frazione del tempo.

Il vero significato del riscaldamento rapido nella SPS non è solo la velocità, ma come cambia fondamentalmente il processo di sinterizzazione. Questo meccanismo di riscaldamento unico consente il consolidamento del materiale a temperature complessive più basse e in tempi più brevi, il che è fondamentale per preservare microstrutture delicate e ad alte prestazioni che altrimenti verrebbero distrutte.

Come la SPS Ottiene la Sua Velocità di Riscaldamento Senza Precedenti

Il riscaldamento rapido non è una caratteristica di un forno esterno, ma viene generato direttamente all'interno del materiale stesso. Ciò si ottiene attraverso una combinazione di due distinti meccanismi di riscaldamento.

La Scintilla Iniziale: Riscaldamento a Plasma

Il processo inizia facendo passare una corrente continua pulsata attraverso lo stampo conduttivo e il compatto di polvere. Nei punti di contatto tra le singole particelle di polvere, la resistenza elettrica è elevata, generando scariche di scintille momentanee.

Queste scintille creano un plasma localizzato e momentaneo, riscaldando le superfici delle particelle a temperature di diverse migliaia di gradi Celsius. Questo riscaldamento intenso e breve purifica e attiva le superfici delle particelle, vaporizzando le impurità e promuovendo la formazione iniziale di "colli" che legano insieme le particelle.

Il Motore Principale: Riscaldamento Joule

Una volta stabiliti i contatti iniziali, l'intero compatto di polvere diventa più conduttivo. Il meccanismo di riscaldamento principale passa quindi al riscaldamento Joule.

Questo è lo stesso principio che fa scaldare un filo quando vi passa attraverso l'elettricità. La resistenza elettrica del compatto di polvere nel suo insieme genera un calore rapido, uniforme e volumetrico in tutto il materiale.

Il Vantaggio Critico: Perché il Riscaldamento Rapido è Importante

La velocità della SPS è un mezzo per raggiungere un fine. Il riscaldamento rapido e i brevi tempi di lavorazione sbloccano vantaggi significativi nella scienza dei materiali che sono irraggiungibili con i metodi di sinterizzazione convenzionali.

Conservazione delle Microstrutture a Grana Fine

Molti materiali avanzati derivano le loro proprietà superiori da strutture a grana estremamente piccole, o nanometriche. Con un riscaldamento lento e convenzionale, questi grani hanno il tempo di crescere, il che può degradare le proprietà finali del materiale.

Poiché la SPS è così veloce, consolida la polvere in un solido denso prima che i grani abbiano la possibilità di crescere. Ciò consente di preservare le microstrutture raffinate create da processi come la macinazione criogenica, bloccando le prestazioni desiderate.

Riduzione del Tempo e della Temperatura di Sinterizzazione

Il surriscaldamento localizzato sulle superfici delle particelle consente un efficace legame e densificazione a una temperatura di massa complessiva molto più bassa rispetto ai metodi tradizionali.

La combinazione di una temperatura richiesta più bassa con un tempo di ciclo di minuti anziché ore riduce drasticamente l'esposizione termica del materiale. Ciò è cruciale per i materiali sensibili alla temperatura o reattivi.

Abilitazione del Consolidamento di Nuovi Materiali

L'esclusivo meccanismo di riscaldamento rende la SPS eccezionalmente efficace per i materiali notoriamente difficili da sinterizzare. Ciò include metalli refrattari, alcune ceramiche e materiali compositi a gradiente.

Inoltre, il processo migliora l'autodiffusione, consentendo la giunzione diretta o la "saldatura" di materiali dissimili, come ceramica-metallo, con elevata forza di adesione.

Comprensione dei Compromessi e delle Considerazioni

Sebbene potente, la SPS non è una soluzione universale. Comprendere i suoi limiti è fondamentale per utilizzarla efficacemente.

Costo e Complessità delle Attrezzature

I sistemi di sinterizzazione a plasma in scintilla sono significativamente più costosi e complessi da utilizzare e mantenere rispetto ai forni convenzionali utilizzati per la sinterizzazione tradizionale.

Limitazioni di Geometria e Dimensione del Campione

Il processo si basa su uno stampo in grafite conduttivo per contenere la polvere e condurre la corrente. Ciò limita intrinsecamente la dimensione e la complessità dei pezzi che possono essere prodotti, con forme cilindriche semplici che sono le più comuni.

Sfide di Uniformità della Temperatura

Sebbene il riscaldamento sia generalmente uniforme, ottenere gradienti termici perfetti può essere difficile in campioni più grandi o materiali con conducibilità elettrica molto bassa. Ciò può portare a lievi variazioni di densità o microstruttura all'interno di un singolo pezzo.

Fare la Scelta Giusta per il Tuo Obiettivo

La SPS è uno strumento specializzato che è meglio applicare a sfide specifiche. Usa questa guida per determinare se si adatta al tuo obiettivo.

- Se la tua attenzione principale è preservare le nanostrutture o i grani fini: La SPS è la scelta superiore, poiché minimizza la crescita dei grani che affligge i metodi più lenti.

- Se la tua attenzione principale è lo sviluppo rapido di materiali: Il tempo di ciclo incredibilmente breve della SPS lo rende uno strumento ideale per vagliare rapidamente nuove composizioni e formulazioni.

- Se la tua attenzione principale è la densificazione di materiali difficili: Per metalli refrattari, ceramiche covalenti o compositi complessi che non riescono a densificarsi con metodi convenzionali, la SPS è spesso l'unica via percorribile.

- Se la tua attenzione principale è la produzione di forme grandi e complesse a basso costo: La metallurgia delle polveri tradizionale e la sinterizzazione in forno rimangono l'opzione più pratica ed economica.

In definitiva, la sinterizzazione a plasma in scintilla ti consente di creare materiali avanzati che sono semplicemente impossibili con le tecniche convenzionali.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Plasma in Scintilla (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Tasso di Riscaldamento Tipico | 100s - 1000s °C/min | 5 - 20 °C/min |

| Meccanismo di Riscaldamento Primario | Riscaldamento Joule Interno | Riscaldamento del Forno Esterno |

| Vantaggio Chiave | Preserva le nanostrutture, temperatura di sinterizzazione più bassa | Adatto per forme grandi e complesse |

| Tempo di Ciclo Tipico | Minuti | Ore |

Pronto per ottenere una densificazione rapida e ad alte prestazioni dei materiali?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese soluzioni per tecniche all'avanguardia come la Sinterizzazione a Plasma in Scintilla. La nostra esperienza aiuta ricercatori e ingegneri come voi a preservare microstrutture delicate e a sviluppare materiali innovativi più velocemente.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono accelerare la tua R&S sui materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per sinterizzazione di porcellana dentale sottovuoto

Domande frequenti

- Qual è il meccanismo del processo SPS? Un'analisi approfondita della sinterizzazione rapida a bassa temperatura

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Quali sono i vantaggi dell'SPS? Ottenere densità e prestazioni superiori dei materiali

- Quali sono le fasi della sinterizzazione a plasma in scintilla (Spark Plasma Sintering)? Ottenere la densificazione rapida a bassa temperatura

- Qual è il processo SPS della sinterizzazione a plasma scintillante? Una guida alla densificazione rapida a bassa temperatura