La Sinterizzazione a Plasma Pulsato (SPS) è una tecnica di produzione avanzata utilizzata per consolidare rapidamente le polveri polimeriche in un materiale solido e denso. A differenza dei metodi convenzionali che si basano su un lento riscaldamento esterno in un forno, l'SPS utilizza una combinazione di corrente elettrica diretta pulsata e pressione uniassiale per legare insieme le particelle polimeriche in pochi minuti.

Il vantaggio principale dell'SPS per i polimeri è la sua eccezionale velocità. Questa lavorazione rapida riduce al minimo l'esposizione del materiale ad alte temperature, prevenendo la degradazione termica che spesso affligge i metodi convenzionali e consentendo la creazione di compositi polimerici ad alte prestazioni con additivi sensibili.

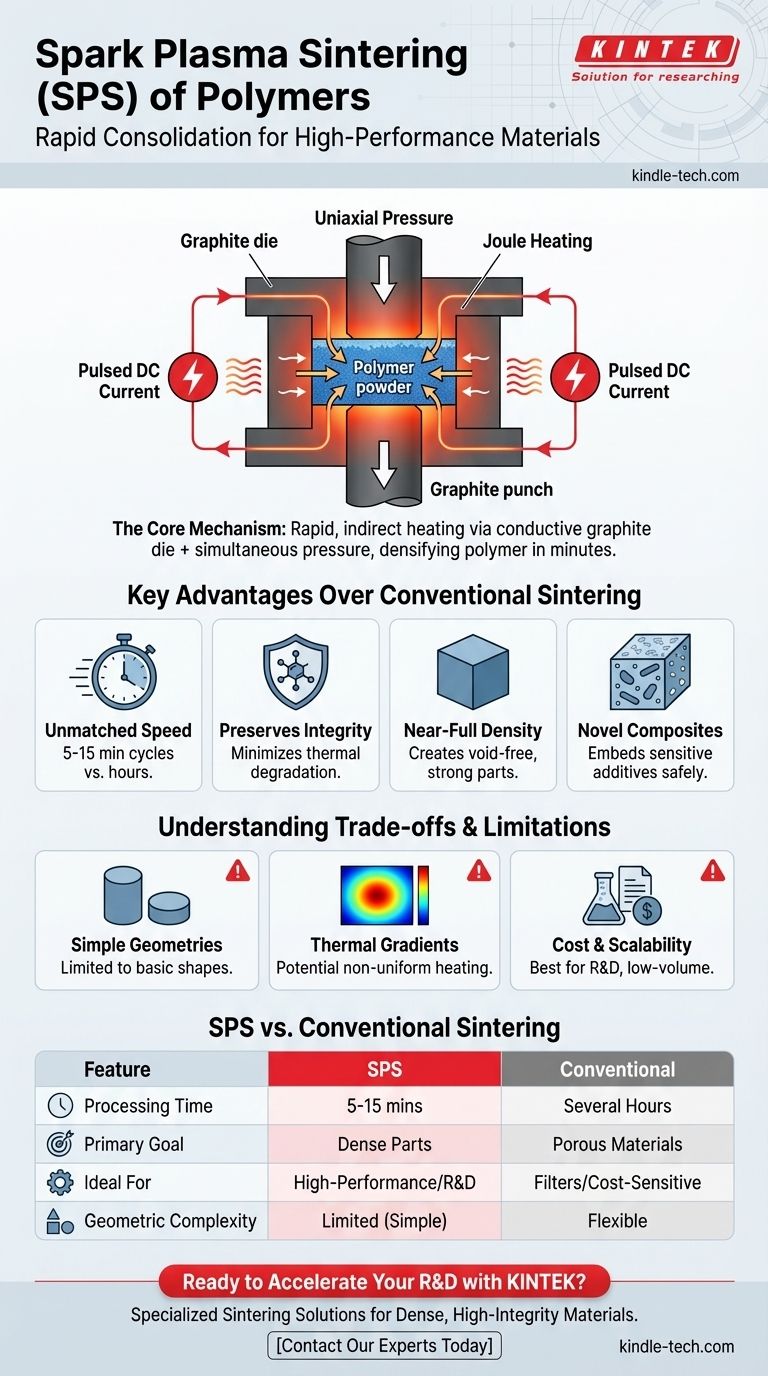

Il Meccanismo Centrale: Come Funziona l'SPS con i Polimeri

Sebbene il nome suggerisca un ruolo diretto del plasma, i meccanismi principali nella sinterizzazione dei polimeri sono processi termici e meccanici ben compresi. Il termine "plasma a scintilla" è un noto termine improprio; la chiave è il riscaldamento rapido e localizzato.

Il Ruolo della Corrente Pulsata e del Riscaldamento Joule

La polvere polimerica viene caricata in uno stampo di grafite. Una potente corrente continua (DC) pulsata viene fatta passare attraverso questo utensile in grafite, non direttamente attraverso il polimero isolante.

La grafite, essendo elettricamente resistiva, si riscalda estremamente rapidamente a causa del riscaldamento Joule. Questo calore viene quindi condotto rapidamente nella polvere polimerica, portandola alla temperatura di sinterizzazione.

L'Impatto della Pressione Uniassiale

Contemporaneamente al riscaldamento, viene applicata una quantità significativa di pressione uniassiale sulla polvere tramite punzoni in grafite.

Questa pressione forza le particelle polimeriche ammorbidite in stretto contatto, favorendo la deformazione plastica ed eliminando i vuoti tra di esse. La sinergia tra riscaldamento rapido e pressione è ciò che guida la rapida densificazione.

Superare la Sfida dell'Isolante

I polimeri sono tipicamente isolanti elettrici, quindi la corrente pulsata non può fluire efficacemente attraverso di essi. L'SPS supera questo problema utilizzando lo stampo di grafite conduttivo come elemento riscaldante primario.

Questo riscaldamento indiretto è incredibilmente efficiente, assicurando che il polimero raggiunga la sua temperatura di lavorazione molto più velocemente che in un forno convenzionale, dove il calore deve irradiarsi e convettare lentamente verso l'interno.

Vantaggi Chiave Rispetto alla Sinterizzazione Convenzionale

Il meccanismo unico dell'SPS offre vantaggi distinti rispetto alla lavorazione convenzionale dei polimeri, che è spesso utilizzata per creare materiali porosi come filtri in polietilene o polipropilene.

Velocità Ineguagliabile

Un ciclo SPS è tipicamente completato in 5-15 minuti. Si tratta di una riduzione drastica rispetto alla pressatura a caldo convenzionale o alla sinterizzazione in forno, che può richiedere molte ore.

Preservare l'Integrità del Polimero

La breve durata ad alte temperature è il beneficio più critico. Minimizza la degradazione termica, come la scissione delle catene o l'ossidazione, che può distruggere le proprietà meccaniche di un polimero. Ciò consente la lavorazione di polimeri termicamente sensibili.

Raggiungere la Densità Quasi Totale

La combinazione di pressione e calore elimina efficientemente la porosità. Mentre la sinterizzazione convenzionale è spesso utilizzata per creare strutture intenzionalmente porose, l'SPS eccelle nella produzione di pezzi completamente densi e privi di vuoti con una resistenza meccanica superiore.

Abilitare Compositi Innovativi

L'SPS è eccezionalmente adatto per creare compositi a matrice polimerica. Riempitivi funzionali sensibili, come nanotubi di carbonio, grafene o persino molecole biologiche, possono essere incorporati nella matrice polimerica senza essere danneggiati da una prolungata esposizione al calore.

Comprendere i Compromessi e i Limiti

Nonostante i suoi vantaggi, l'SPS è una tecnica specializzata con vincoli specifici che la rendono inadatta a tutte le applicazioni.

Vincoli Geometrici

Il processo è limitato a geometrie semplici, come dischi, cilindri e blocchi rettangolari. La dipendenza da uno stampo rigido e dalla pressione uniassiale impedisce la creazione di forme complesse.

Potenziale per Gradienti Termici

In campioni più grandi o materiali con conducibilità termica molto bassa, può verificarsi un riscaldamento non uniforme. L'esterno del campione può essere più caldo del centro, portando potenzialmente a variazioni nella densità e nelle proprietà meccaniche.

Costo dell'Attrezzatura e Scalabilità

I sistemi SPS sono costosi e complessi. Ciò rende la tecnologia più adatta per la ricerca, lo sviluppo e la produzione a basso volume di componenti di alto valore piuttosto che per la produzione di massa.

Scegliere l'Approccio di Sinterizzazione Corretto

La scelta della tecnologia deve essere allineata con le proprietà necessarie nel prodotto finale.

- Se la vostra attenzione principale è creare materiali porosi per filtrazione o diffusione: La sinterizzazione convenzionale di grandi particelle polimeriche rimane il metodo più efficace ed economico.

- Se la vostra attenzione principale è la prototipazione rapida di pezzi polimerici densi e ad alte prestazioni: La Sinterizzazione a Plasma Pulsato offre una combinazione ineguagliabile di velocità e conservazione delle proprietà.

- Se la vostra attenzione principale è lo sviluppo di compositi avanzati con additivi termicamente sensibili: L'SPS è probabilmente la tecnica superiore per incorporare riempitivi funzionali senza danneggiarli o la matrice polimerica.

In definitiva, la scelta della tecnica giusta dipende dal fatto che il vostro obiettivo finale sia la porosità semplice ed economicamente vantaggiosa o le prestazioni avanzate dei materiali ad alta densità.

Tabella Riassuntiva:

| Caratteristica | Sinterizzazione a Plasma Pulsato (SPS) | Sinterizzazione Convenzionale |

|---|---|---|

| Tempo di Lavorazione | 5 - 15 minuti | Diverse ore |

| Vantaggio Principale | Minimizza la degradazione termica; crea pezzi densi | Economica per la creazione di materiali porosi |

| Ideale Per | Pezzi ad alte prestazioni, compositi sensibili, R&S | Filtri, strutture porose, produzione sensibile ai costi |

| Complessità Geometrica | Limitata (dischi, cilindri) | Più flessibile |

Pronti per la prototipazione rapida di pezzi polimerici ad alte prestazioni o compositi avanzati?

KINTEK è specializzata in attrezzature da laboratorio avanzate, comprese le soluzioni di sinterizzazione. La nostra esperienza può aiutarvi a sfruttare la Sinterizzazione a Plasma Pulsato per creare materiali densi e ad alta integrità con additivi sensibili, riducendo drasticamente i tempi di lavorazione.

Contatta oggi i nostri esperti per discutere come l'SPS può accelerare la tua R&S e lo sviluppo dei materiali.

Guida Visiva

Prodotti correlati

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

Domande frequenti

- Quali sono i diversi metodi di sinterizzazione? Scegli la tecnica giusta per il tuo materiale e la tua applicazione

- L'alluminio può essere sinterizzato? Superare la barriera dell'ossido per parti complesse e leggere

- Cos'è la tecnica di sinterizzazione al plasma? Ottenere una fabbricazione rapida e ad alta densità dei materiali

- Cos'è il materiale in fase vapore? Ottieni una sinterizzazione più veloce e densa con la tecnologia SPS

- Quali sono i parametri per la sinterizzazione al plasma a scintilla? Controllo di velocità, pressione e temperatura