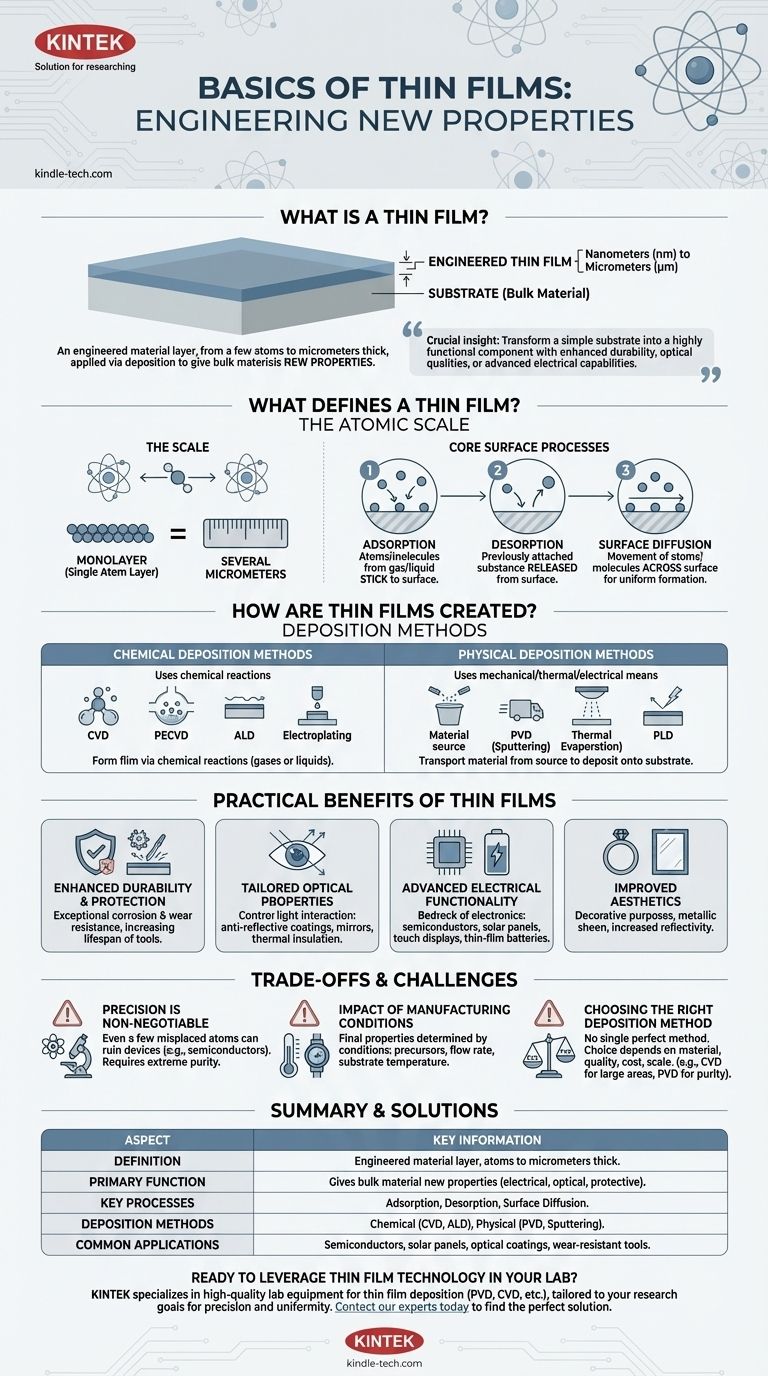

Al suo centro, un film sottile è uno strato di materiale ingegnerizzato che varia da pochi atomi a diversi micrometri di spessore. Questi film vengono applicati a una superficie, o substrato, attraverso un processo chiamato deposizione. Questa sintesi controllata non è semplicemente un rivestimento, ma un passo fondamentale nella creazione di innumerevoli prodotti moderni, dai chip semiconduttori alle ottiche avanzate.

L'intuizione cruciale è che i film sottili sono progettati per conferire a un materiale bulk proprietà completamente nuove. Controllando con precisione gli strati di materiale su scala atomica o molecolare, possiamo trasformare un semplice substrato in un componente altamente funzionale con maggiore durata, qualità ottiche specifiche o capacità elettriche avanzate.

Cosa definisce un film sottile?

Il comportamento di un film sottile è dettato dalla sua scala incredibilmente piccola e dalla fisica che domina a livello atomico. Comprendere questi principi è la chiave per comprenderne la funzione.

La Scala: Nanometri a Micrometri

Lo spessore di un film sottile può essere piccolo quanto un singolo strato di atomi (monostrato) o estendersi fino a diversi micrometri. Questo controllo preciso dello spessore è ciò che consente le loro proprietà specializzate.

I Processi Fondamentali sulla Superficie

Tre fenomeni governano come si forma un film sottile e interagisce con l'ambiente circostante:

- Adsorbimento: Il processo in cui atomi o molecole provenienti da un gas o un liquido aderiscono alla superficie del substrato.

- Desorbimento: L'opposto dell'adsorbimento, in cui una sostanza precedentemente attaccata viene rilasciata dalla superficie.

- Diffusione superficiale: Il movimento di atomi e molecole attraverso la superficie, fondamentale per formare un film uniforme e di alta qualità.

Come vengono creati i film sottili? Il processo di deposizione

La creazione di un film sottile prevede la deposizione di materiale su un substrato utilizzando metodi altamente controllati. Queste tecniche sono ampiamente suddivise in due famiglie: chimiche e fisiche.

Metodi di Deposizione Chimica

Questi metodi utilizzano reazioni chimiche per formare il film sul substrato. I precursori sono spesso gas o liquidi.

Esempi comuni includono la Deposizione Chimica da Vapore (CVD), la CVD potenziata al plasma (PECVD), la Deposizione di Strati Atomici (ALD) e la galvanostegia.

Metodi di Deposizione Fisica

Queste tecniche utilizzano mezzi meccanici, termici o elettrici per trasportare il materiale da una sorgente e depositarlo sulla superficie del substrato.

Questa categoria comprende i metodi di Deposizione Fisica da Vapore (PVD) come lo sputtering e l'evaporazione termica, nonché la Deposizione Laser Pulsata (PLD).

I Vantaggi Pratici dei Film Sottili

L'applicazione di un film sottile altera fondamentalmente la superficie di un materiale, fornendo una vasta gamma di vantaggi funzionali ed estetici.

Durabilità e Protezione Migliorate

Uno degli usi più comuni è proteggere il substrato sottostante. I film sottili forniscono un'eccezionale resistenza alla corrosione e all'usura, aumentando significativamente la durata e la robustezza di strumenti e componenti.

Proprietà Ottiche Su Misura

È possibile progettare più strati di film sottili per controllare come la luce interagisce con una superficie. Questo è il principio alla base dei rivestimenti antiriflesso sugli occhiali, degli specchi sulle lampade a riflettore e dell'isolamento termico sui vetri architettonici.

Funzionalità Elettrica Avanzata

I film sottili sono la base dell'elettronica moderna. Sono utilizzati per creare semiconduttori, celle fotovoltaiche a film sottile (pannelli solari), display touchscreen e persino batterie a film sottile di nuova generazione.

Estetica Migliorata

Oltre alla funzione, i film sottili sono utilizzati per scopi decorativi. Possono migliorare l'aspetto di un substrato con una lucentezza metallica, come si vede sui gioielli o sui raccordi da bagno, o renderlo più riflettente.

Comprendere i Compromessi e le Sfide

Sebbene i vantaggi siano significativi, il processo di creazione di film sottili di alta qualità è impegnativo e pieno di sfide. La scelta del metodo comporta compromessi critici.

La Precisione è Non Negoziabile

La qualità del film sottile è fondamentale. In applicazioni come i semiconduttori, anche pochi atomi fuori posto possono rendere inutile l'intero dispositivo. Ciò richiede ambienti di produzione con estrema purezza e controllo.

L'Impatto delle Condizioni di Produzione

Le proprietà finali del film sono determinate dalle condizioni specifiche durante la deposizione. Fattori come il tipo di precursori chimici, la loro velocità di flusso sulla superficie e la temperatura del substrato devono essere gestiti con precisione per ottenere il risultato desiderato.

Scegliere il Metodo di Deposizione Giusto

Nessun singolo metodo di deposizione è perfetto per tutte le applicazioni. I metodi chimici come la CVD possono fornire un'eccellente uniformità su aree ampie, mentre i metodi fisici come la PVD sono apprezzati per la loro purezza. La scelta dipende dal materiale, dalla qualità desiderata, dal costo e dalla scala di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della strategia di film sottile appropriata dipende interamente dall'applicazione prevista e dai requisiti di prestazione.

- Se il tuo obiettivo principale è l'elettronica ad alte prestazioni: Hai bisogno di precisione a livello atomico, rendendo metodi come la Deposizione di Strati Atomici (ALD) o l'Epitassia a Fascio Molecolare (MBE) fondamentali.

- Se il tuo obiettivo principale è proteggere una superficie ampia dalla corrosione: I metodi convenienti e scalabili come la galvanostegia o alcuni tipi di sputtering sono spesso la scelta migliore.

- Se il tuo obiettivo principale è creare rivestimenti ottici specializzati: Le tecniche di deposizione che offrono un controllo preciso dello spessore dello strato, come varie forme di CVD o PVD, sono essenziali.

Comprendere questi fondamenti ti permette di vedere i film sottili non solo come rivestimenti, ma come una tecnologia fondamentale per manipolare le proprietà della materia.

Tabella Riassuntiva:

| Aspetto | Informazioni Chiave |

|---|---|

| Definizione | Strato di materiale ingegnerizzato, da atomi a micrometri di spessore, applicato a un substrato. |

| Funzione Principale | Conferisce a un materiale bulk nuove proprietà (elettriche, ottiche, protettive). |

| Processi Chiave | Adsorbimento, Desorbimento, Diffusione superficiale. |

| Metodi di Deposizione | Chimici (CVD, ALD) e Fisici (PVD, Sputtering). |

| Applicazioni Comuni | Semiconduttori, pannelli solari, rivestimenti antiriflesso, utensili resistenti all'usura. |

Pronto a sfruttare la tecnologia dei film sottili nel tuo laboratorio?

Sia che tu stia sviluppando elettronica di prossima generazione, creando rivestimenti ottici specializzati o abbia bisogno di migliorare la durata dei tuoi componenti, la scelta dell'attrezzatura di deposizione giusta è fondamentale. KINTEK è specializzata in attrezzature da laboratorio di alta qualità per la deposizione di film sottili, inclusi sistemi per PVD, CVD e altro ancora.

Forniamo soluzioni su misura per i tuoi specifici obiettivi di ricerca e produzione, aiutandoti a ottenere la precisione, l'uniformità e le prestazioni richieste dai tuoi progetti.

Contatta oggi stesso i nostri esperti per discutere la tua applicazione e trovare la soluzione perfetta per i film sottili per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è lo sputtering chimico? Creare film ceramici avanzati e nitruri con lo sputtering reattivo

- Quali sono gli svantaggi della deposizione sputtering a magnetron DC? Limitazioni chiave per il tuo laboratorio

- Come un agitatore magnetico ad alta potenza migliora l'efficienza dell'elettrolisi nell'acqua di irrigazione? Potenzia subito la miscelazione a vortice

- Cosa fa l'attrezzatura per la brasatura? Crea giunti metallici forti, permanenti e con precisione

- A quale temperatura si deve brasare il rame? Padroneggia il calore perfetto per giunti resistenti e a tenuta stagna

- Qual è la differenza tra pirolisi a microonde e convenzionale? Una guida ai meccanismi di riscaldamento e all'efficienza

- Quali sono gli svantaggi e i vantaggi del titanio? Bilanciare prestazioni e costi per il tuo progetto

- Perché un omogeneizzatore ad ultrasuoni ad alta potenza è essenziale per gli ibridi cellulosa-grafene? Sblocca una uniformità superiore del materiale