Il vantaggio principale della deposizione chimica da vapore assistita da plasma (PECVD) è la sua capacità di depositare film sottili uniformi e di alta qualità a temperature significativamente più basse rispetto ai metodi CVD tradizionali. Ciò rende possibile rivestire materiali che altrimenti verrebbero danneggiati dal calore estremo, aprendo una vasta gamma di applicazioni nell'elettronica, nell'ottica e nella scienza dei materiali.

Il PECVD utilizza un plasma ricco di energia per guidare le reazioni chimiche, eliminando la necessità di calore estremo. Questa differenza fondamentale lo rende la scelta ideale per rivestire materiali sensibili alla temperatura senza sacrificare la versatilità e la qualità intrinseche dei processi CVD.

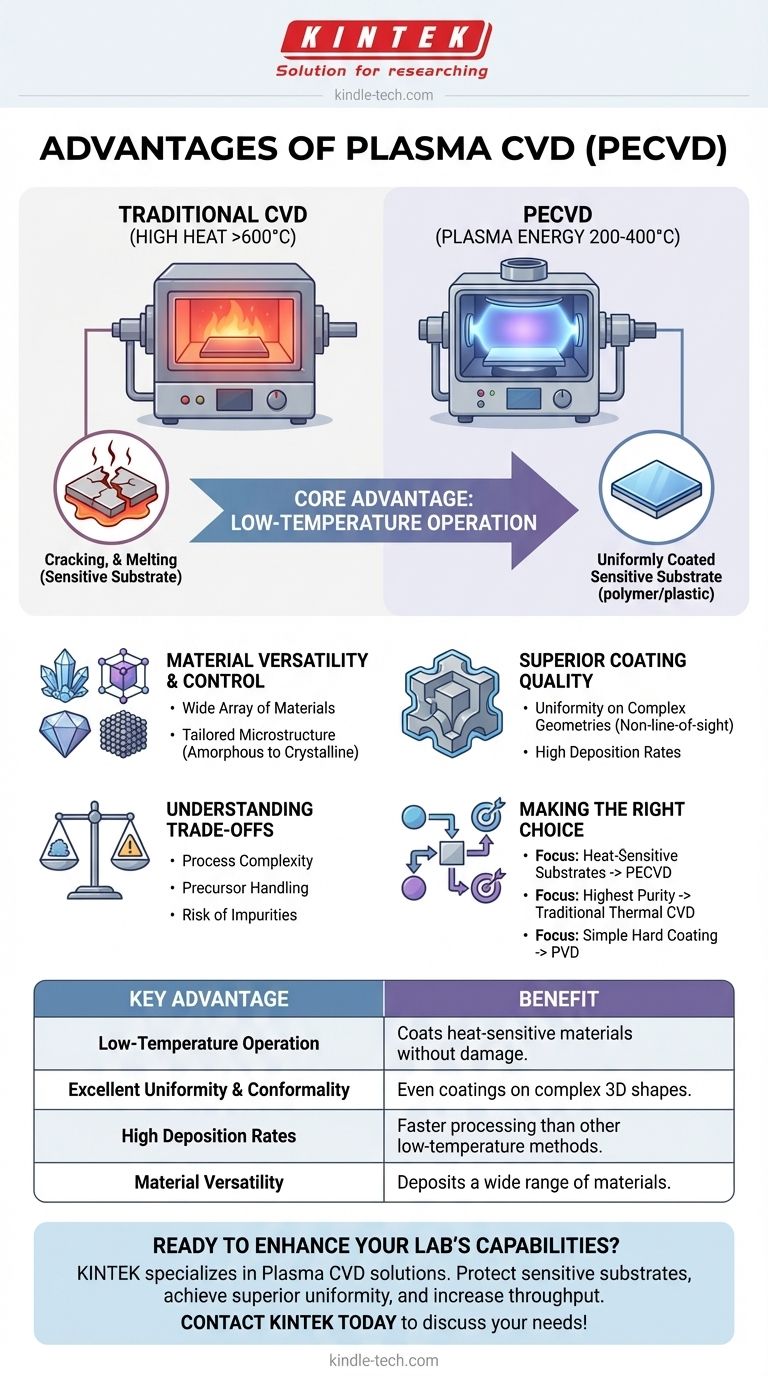

Il Vantaggio Fondamentale: Superare i Limiti di Temperatura

Come il Plasma Sostituisce il Calore

Nella deposizione chimica da vapore (CVD) tradizionale, sono necessarie temperature molto elevate (spesso superiori a 600°C) per fornire l'energia termica necessaria affinché i gas precursori reagiscano e formino un film solido.

Il PECVD crea un plasma, un gas ionizzato, che è uno stato della materia altamente energetico. Questo plasma fornisce l'energia di attivazione per la reazione, consentendo alla deposizione di avvenire a temperature del substrato molto più basse, tipicamente nell'intervallo 200-400°C.

Protezione dei Substrati Sensibili alla Temperatura

Questa temperatura operativa più bassa è il vantaggio più critico del PECVD. Consente la deposizione di film di alta qualità su materiali come polimeri, plastiche e dispositivi a semiconduttore completamente fabbricati che non possono sopportare il calore del CVD convenzionale.

Sbloccare la Versatilità e il Controllo dei Materiali

Una Vasta Gamma di Materiali

Il PECVD è una tecnica eccezionalmente versatile. Può essere utilizzato per depositare una vasta gamma di materiali, inclusi solidi elementari, leghe, composti vetrosi e polimeri complessi.

Regolazione della Microstruttura

Controllando attentamente le condizioni del plasma e la chimica dei gas, gli operatori possono regolare con precisione la struttura finale del film depositato. Ciò consente la creazione di materiali che vanno da film completamente amorfi (vetrosi) a policristallini o persino a cristallo singolo.

Ottenere una Qualità di Rivestimento Superiore

Uniformità su Geometrie Complesse

Come tutti i processi CVD, il PECVD è una tecnica non di linea di vista. Ciò significa che i gas precursori possono fluire attorno e all'interno di forme complesse e tridimensionali, garantendo un rivestimento altamente uniforme e conforme anche su superfici intricate e nelle cavità interne.

Alte Velocità di Deposizione

L'ambiente di plasma altamente reattivo porta spesso a velocità di deposizione significativamente più elevate rispetto ad altri metodi a bassa temperatura come il CVD a bassa pressione (LPCVD), migliorando la produttività produttiva.

Comprendere i Compromessi Intrinseci

Complessità del Processo

I vantaggi del PECVD hanno il costo della complessità. Ottenere un film desiderato richiede un controllo preciso di numerose variabili, tra cui la composizione del gas, i flussi, la pressione, la potenza RF e i profili di riscaldamento.

Gestione dei Precursori e dei Sottoprodotti

I precursori chimici utilizzati nel PECVD possono essere costosi, instabili o pericolosi. Inoltre, il processo genera sottoprodotti e gas di scarico che richiedono una manipolazione e uno smaltimento sicuri.

Rischio di Impurità

Se i parametri di processo non sono perfettamente ottimizzati, i gas precursori potrebbero non decomporsi completamente. Ciò può portare all'incorporazione di impurità indesiderate, come l'idrogeno, nel film depositato, il che può influire sulle sue proprietà.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona un metodo di deposizione, il tuo obiettivo specifico è il fattore più importante.

- Se la tua priorità è rivestire substrati sensibili alla temperatura: il PECVD è quasi sempre la scelta migliore grazie al suo funzionamento a bassa temperatura.

- Se la tua priorità è ottenere la massima purezza del film per un materiale durevole: il CVD termico tradizionale ad alta temperatura potrebbe offrire un risultato più pulito evitando le complessità indotte dal plasma.

- Se la tua priorità è un rivestimento duro e semplice su una parte metallica: la deposizione fisica da vapore (PVD) potrebbe essere un'alternativa più semplice ed economica.

In definitiva, la scelta del PECVD è una decisione ingegneristica deliberata per ottenere flessibilità di temperatura e controllo sui materiali.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio |

|---|---|

| Funzionamento a Bassa Temperatura | Riveste materiali sensibili al calore come polimeri e plastiche senza danni. |

| Eccellente Uniformità e Conformità | Il processo non di linea di vista garantisce rivestimenti uniformi anche su forme 3D complesse. |

| Alte Velocità di Deposizione | Elaborazione più rapida rispetto ad altri metodi a bassa temperatura come l'LPCVD. |

| Versatilità dei Materiali | Deposita una vasta gamma di materiali, da film amorfi a cristallini. |

Pronto a migliorare le capacità del tuo laboratorio con film sottili ad alta qualità e a bassa temperatura?

KINTEK è specializzata nella fornitura di apparecchiature da laboratorio avanzate e materiali di consumo per la ricerca e lo sviluppo all'avanguardia. La nostra esperienza nelle soluzioni Plasma CVD può aiutarti a:

- Proteggere substrati sensibili con processi di deposizione precisi e a bassa temperatura.

- Ottenere una qualità di rivestimento superiore anche sulle geometrie più complesse.

- Aumentare la tua produttività con sistemi affidabili e ad alte prestazioni.

Lascia che il nostro team ti aiuti a selezionare l'attrezzatura perfetta per soddisfare i tuoi obiettivi specifici di scienza dei materiali. Contatta KINTEK oggi stesso per discutere le tue esigenze di Plasma CVD!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

- Fornace per Sinterizzazione a Plasma di Scintilla Fornace SPS

Domande frequenti

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati