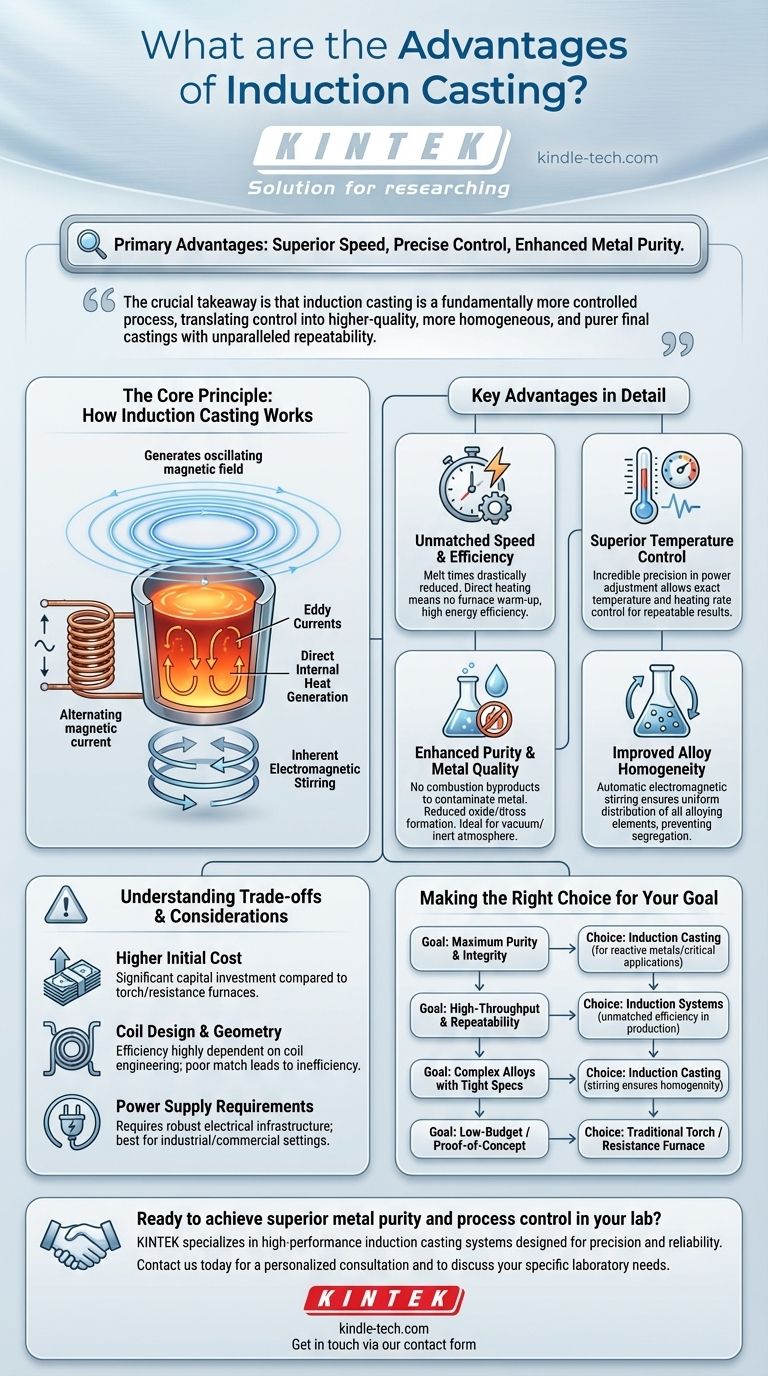

I principali vantaggi della fusione a induzione sono la velocità superiore, il controllo preciso e la purezza migliorata del metallo. A differenza dei metodi convenzionali che riscaldano il metallo dall'esterno con una fiamma o un elemento riscaldante, l'induzione utilizza un campo elettromagnetico per generare calore direttamente all'interno del materiale. Questa differenza fondamentale porta a risultati più rapidi, più puliti e più coerenti, rendendola il metodo preferito per le applicazioni ad alte prestazioni.

Il punto cruciale è che la fusione a induzione non è solo un altro modo per fondere il metallo; è un processo fondamentalmente più controllato. Il suo vero vantaggio risiede nel tradurre tale controllo in fusioni finali di qualità superiore, più omogenee e più pure con una ripetibilità senza pari.

Il Principio Fondamentale: Come Funziona la Fusione a Induzione

Per comprendere i benefici, è necessario prima capire il meccanismo. La fusione a induzione è un processo senza contatto che si basa sui principi fondamentali dell'elettromagnetismo.

Riscaldamento Senza Contatto

Una corrente elettrica alternata viene fatta passare attraverso una bobina di rame, creando un campo magnetico potente e oscillante. Quando un materiale conduttivo come il metallo viene posto all'interno di questo campo (tipicamente in un crogiolo non conduttivo), il campo induce correnti elettriche, note come correnti parassite (eddy currents), all'interno del metallo stesso.

Generazione Diretta di Calore Interno

La resistenza del metallo al flusso di queste correnti parassite genera calore rapido e intenso. Il metallo è di fatto il proprio elemento riscaldante, riscaldandosi dall'interno verso l'esterno. Questo è molto più efficiente che cercare di trasferire calore da una fonte esterna attraverso la superficie del materiale.

Agitazione Elettromagnetica Inerente

Le stesse forze magnetiche che generano calore creano anche un'azione di agitazione all'interno del bagno di metallo fuso. Questo movimento mescola naturalmente la massa fusa, assicurando che tutti gli elementi, specialmente nelle leghe, siano distribuiti uniformemente nel liquido.

Vantaggi Chiave in Dettaglio

Il meccanismo unico del riscaldamento a induzione si traduce direttamente in significativi vantaggi operativi e metallurgici rispetto ai metodi a torcia o a forno a resistenza.

Velocità ed Efficienza Ineguagliabili

Poiché il calore viene generato istantaneamente e direttamente all'interno della carica, i tempi di fusione sono drasticamente ridotti. Non c'è bisogno di aspettare che un forno si riscaldi o che il calore penetri lentamente nel metallo. Questo processo di riscaldamento diretto significa anche che meno energia viene sprecata riscaldando l'aria circostante, rendendo l'induzione altamente efficiente dal punto di vista energetico.

Controllo Superiore della Temperatura

La potenza fornita alla bobina a induzione può essere regolata con incredibile precisione. Ciò consente un controllo esatto sulla temperatura di fusione e sulla velocità di riscaldamento. Ciò impedisce il surriscaldamento delle leghe, che può causare la combustione di elementi preziosi o l'introduzione di porosità gassose, portando a risultati altamente ripetibili e prevedibili da un ciclo all'altro.

Purezza Migliorata e Qualità del Metallo

L'induzione è un processo eccezionalmente pulito. Poiché non c'è combustione, non ci sono sottoprodotti di una fiamma che possano contaminare il metallo. Ciò riduce significativamente la formazione di ossidi e scorie. Il processo può anche essere eseguito facilmente sottovuoto o in atmosfera inerte, proteggendo ulteriormente i metalli reattivi dalla contaminazione.

Omogeneità della Lega Migliorata

L'agitazione elettromagnetica automatica è un vantaggio fondamentale. Assicura che tutti gli elementi di lega siano distribuiti uniformemente in tutta la massa fusa, prevenendo la segregazione. Ciò porta a una parte fusa finale con composizione chimica coerente e proprietà meccaniche prevedibili in tutta la sua struttura.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, la fusione a induzione non è la soluzione universale per ogni scenario. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Costo Iniziale dell'Attrezzatura Superiore

I sistemi di fusione a induzione, inclusi l'alimentatore e le bobine personalizzate, rappresentano un investimento di capitale significativo. Questo costo è sostanzialmente superiore a quello di una semplice torcia a gas o di un forno a resistenza di base, il che può essere proibitivo per le operazioni più piccole o per gli hobbisti.

Progettazione e Geometria della Bobina

L'efficienza dipende fortemente dalla progettazione della bobina a induzione e dalla sua vicinanza alla carica metallica. La bobina deve essere attentamente progettata per la dimensione e la forma specifiche del crogiolo. Una bobina mal abbinata porterà a un riscaldamento inefficiente e a tempi di fusione più lunghi.

Requisiti dell'Alimentatore

Questi sistemi richiedono un'infrastruttura elettrica robusta e stabile per funzionare. L'elevato assorbimento di potenza significa che sono più adatti per ambienti industriali o commerciali ben attrezzati e potrebbero non essere fattibili in tutte le località senza aggiornamenti elettrici.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di fusione dipende interamente dalle priorità del tuo progetto, bilanciando i requisiti di qualità rispetto ai costi operativi.

- Se la tua priorità principale è la massima purezza e integrità del materiale: L'induzione è la scelta definitiva per la fusione di metalli reattivi o leghe in cui la contaminazione è un punto critico di guasto.

- Se la tua priorità principale è l'elevata produttività e la ripetibilità: I cicli di fusione rapidi e controllati con precisione dei sistemi a induzione offrono un'efficienza e una coerenza senza pari in un ambiente di produzione.

- Se la tua priorità principale è la fusione di leghe complesse con specifiche rigorose: L'azione di agitazione inerente garantisce l'omogeneità chimica richiesta per le applicazioni metallurgiche ad alte prestazioni.

- Se la tua priorità principale è un budget ridotto o un allestimento di prova di concetto: La fusione a torcia tradizionale o un forno a resistenza offrono una barriera all'ingresso molto più bassa per le applicazioni meno esigenti.

In definitiva, l'adozione della fusione a induzione è un investimento per ottenere un controllo di processo superiore e una qualità del prodotto finale.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Velocità ed Efficienza | Tempi di fusione drasticamente ridotti ed elevata efficienza energetica. |

| Controllo Preciso | Controllo esatto della temperatura e della velocità di riscaldamento per risultati ripetibili. |

| Purezza Migliorata | Nessun sottoprodotto di combustione; ideale per la fusione sottovuoto/in atmosfera inerte. |

| Omogeneità della Lega | L'agitazione elettromagnetica assicura una composizione uniforme. |

Pronto a ottenere una purezza del metallo e un controllo di processo superiori nel tuo laboratorio?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi sistemi di fusione a induzione progettati per precisione e affidabilità. Le nostre soluzioni ti aiutano a produrre fusioni di alta qualità e omogenee con una ripetibilità senza pari.

Contattaci oggi stesso per discutere di come la nostra tecnologia di fusione a induzione può soddisfare le tue specifiche esigenze di laboratorio. Contattaci tramite il nostro modulo di contatto per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM