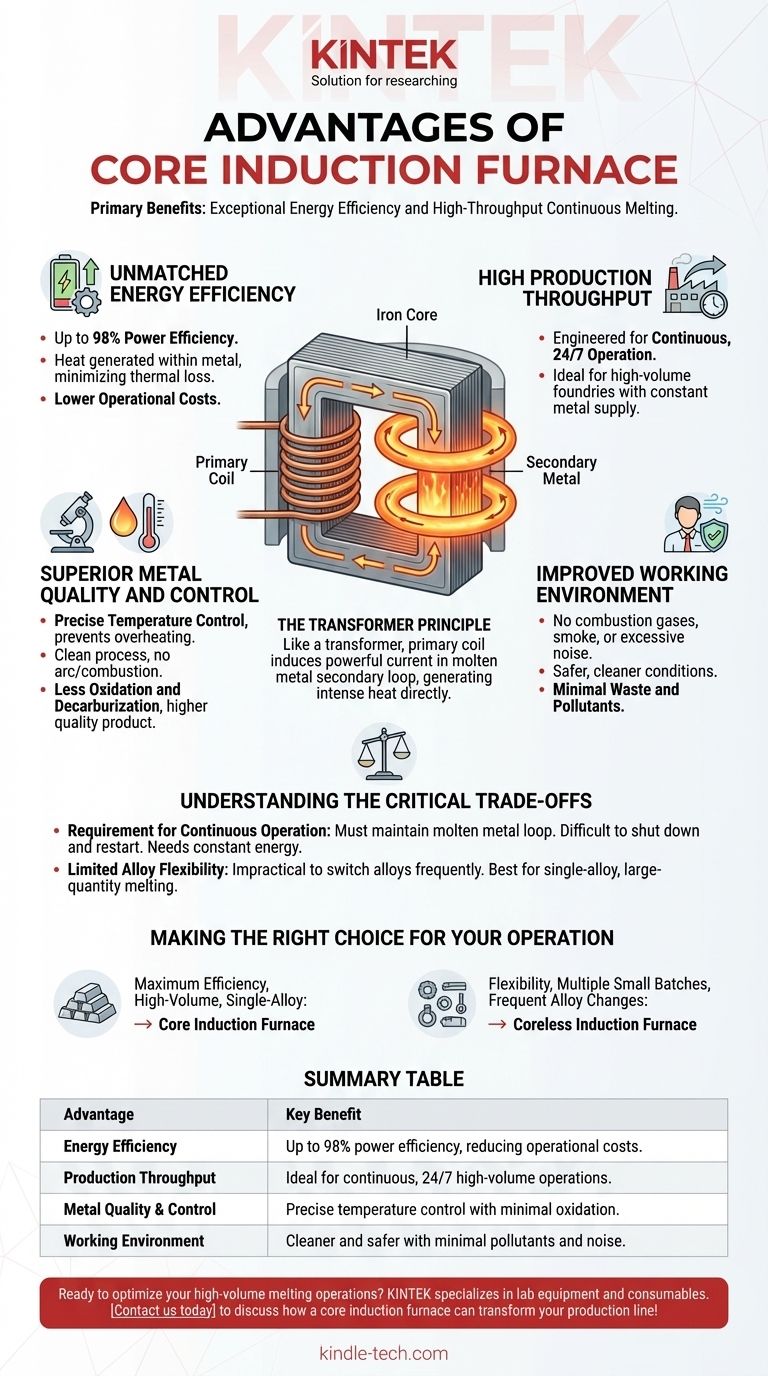

I vantaggi principali di un forno a induzione a nucleo sono la sua eccezionale efficienza energetica e l'idoneità per operazioni di fusione continue e ad alta produttività. Questo design funziona come un trasformatore in cui il metallo fuso forma un circuito secondario, consentendo un riscaldamento estremamente efficiente con minima perdita di energia. Ciò lo rende una scelta preferita nelle fonderie su larga scala dedicate a una gamma limitata di leghe.

Un forno a induzione a nucleo eccelle negli ambienti di fusione continui e ad alto volume in cui viene lavorata una singola lega per lunghi periodi, offrendo un'efficienza energetica senza pari. Tuttavia, questa specializzazione comporta compromessi significativi in termini di flessibilità operativa e manutenzione.

Come un Forno a Nucleo Ottiene i Suoi Vantaggi

Il Principio del Trasformatore

Un forno a nucleo funziona sul principio base del trasformatore. Una bobina primaria è avvolta attorno a un nucleo di ferro laminato e un anello di metallo fuso funge da bobina secondaria.

Quando una corrente alternata passa attraverso la bobina primaria, induce una potente corrente nell'anello di metallo fuso, generando un intenso calore direttamente all'interno della carica.

Questo metodo di riscaldamento diretto è la fonte dei suoi principali benefici.

Vantaggi Chiave Spiegati

Efficienza Energetica Senza Pari

Il design del forno come trasformatore strettamente accoppiato è eccezionalmente efficace. Può raggiungere un'efficienza di potenza fino al 98%, riducendo al minimo lo spreco di energia.

Poiché il calore viene generato all'interno del metallo stesso, c'è pochissima perdita termica nell'ambiente circostante rispetto ai metodi basati sulla combustione. Ciò si traduce direttamente in costi operativi inferiori.

Elevata Produttività

I forni a nucleo sono progettati per operazioni continue 24 ore su 24, 7 giorni su 7.

La loro alta efficienza e capacità li rendono ideali per fonderie ad alta produzione che richiedono una fornitura costante e prevedibile di metallo fuso con poche interruzioni.

Qualità e Controllo del Metallo Superiori

Il riscaldamento a induzione consente un controllo preciso della temperatura, prevenendo il surriscaldamento e la perdita di preziosi elementi di lega.

Poiché non vi è arco o combustione, il processo è incredibilmente pulito. Ciò porta a minore ossidazione e decarburazione, preservando l'integrità del metallo e risultando in un prodotto finale di qualità superiore.

Ambiente di Lavoro Migliorato

L'assenza di gas di combustione, fumo e rumore eccessivo crea un ambiente di lavoro molto più sicuro e pulito per gli operatori.

Ciò contribuisce a migliorare le condizioni di lavoro e aiuta gli impianti a soddisfare rigorose normative ambientali e anti-inquinamento. Il processo stesso genera minimi rifiuti e inquinanti.

Comprendere i Compromessi Critici

Necessità di Funzionamento Continuo

Il limite più significativo è la necessità di mantenere un anello continuo di metallo fuso. Un forno a nucleo non può essere facilmente spento e riavviato.

Deve essere mantenuto in funzione e caldo anche quando non sta fondendo attivamente, il che richiede un apporto energetico costante. Ciò lo rende inadatto per operazioni che non funzionano continuamente.

Flessibilità Limitata delle Leghe

Il bagno fuso continuo rende poco pratico il passaggio frequente tra leghe diverse. Farlo richiederebbe lo svuotamento del forno, che è un processo difficile e dispendioso in termini di tempo.

Di conseguenza, questi forni sono più adatti per operazioni dedicate alla fusione di grandi quantità di una singola lega con pochi cambiamenti.

Fare la Scelta Giusta per la Tua Operazione

La scelta della tecnologia del forno dipende interamente dal tuo modello di produzione.

- Se il tuo obiettivo principale è la massima efficienza in una fonderia ad alto volume e a lega singola: Il forno a induzione a nucleo è probabilmente la scelta ottimale grazie al suo basso consumo energetico per tonnellata e all'elevata produttività.

- Se il tuo obiettivo principale è la flessibilità per lotti multipli piccoli o frequenti cambi di lega: Un forno a induzione senza nucleo, che può essere avviato a freddo e completamente svuotato, è la tecnologia più appropriata.

Comprendere questi compromessi fondamentali ti consente di selezionare la tecnologia del forno che si allinea perfettamente con i tuoi obiettivi di produzione.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Efficienza Energetica | Efficienza di potenza fino al 98%, riduzione dei costi operativi. |

| Produttività | Ideale per operazioni continue 24/7 ad alto volume. |

| Qualità e Controllo del Metallo | Controllo preciso della temperatura con minima ossidazione. |

| Ambiente di Lavoro | Più pulito e sicuro con minimi inquinanti e rumore. |

Pronto a ottimizzare le tue operazioni di fusione ad alto volume? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, fornendo soluzioni robuste per fonderie e laboratori. La nostra esperienza nella tecnologia dei forni può aiutarti a raggiungere un'efficienza energetica senza pari e una qualità del metallo superiore. Contattaci oggi per discutere come un forno a induzione a nucleo può trasformare la tua linea di produzione!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto