In sostanza, la deposizione chimica da vapore (CVD) è un metodo altamente versatile per creare film sottili eccezionalmente puri e uniformi. I suoi principali vantaggi derivano dal suo processo unico, che utilizza reazioni chimiche per depositare materiale atomo per atomo su una superficie, consentendo di rivestire uniformemente forme complesse e di produrre un'ampia gamma di materiali con proprietà controllate con precisione.

La scelta di una tecnica di deposizione è una decisione ingegneristica critica. Sebbene esistano molti metodi, la deposizione chimica da vapore si distingue per la sua capacità di creare rivestimenti altamente puri e conformi, rendendola la scelta superiore per le applicazioni in cui la qualità del materiale e una copertura completa e uniforme sono irrinunciabili.

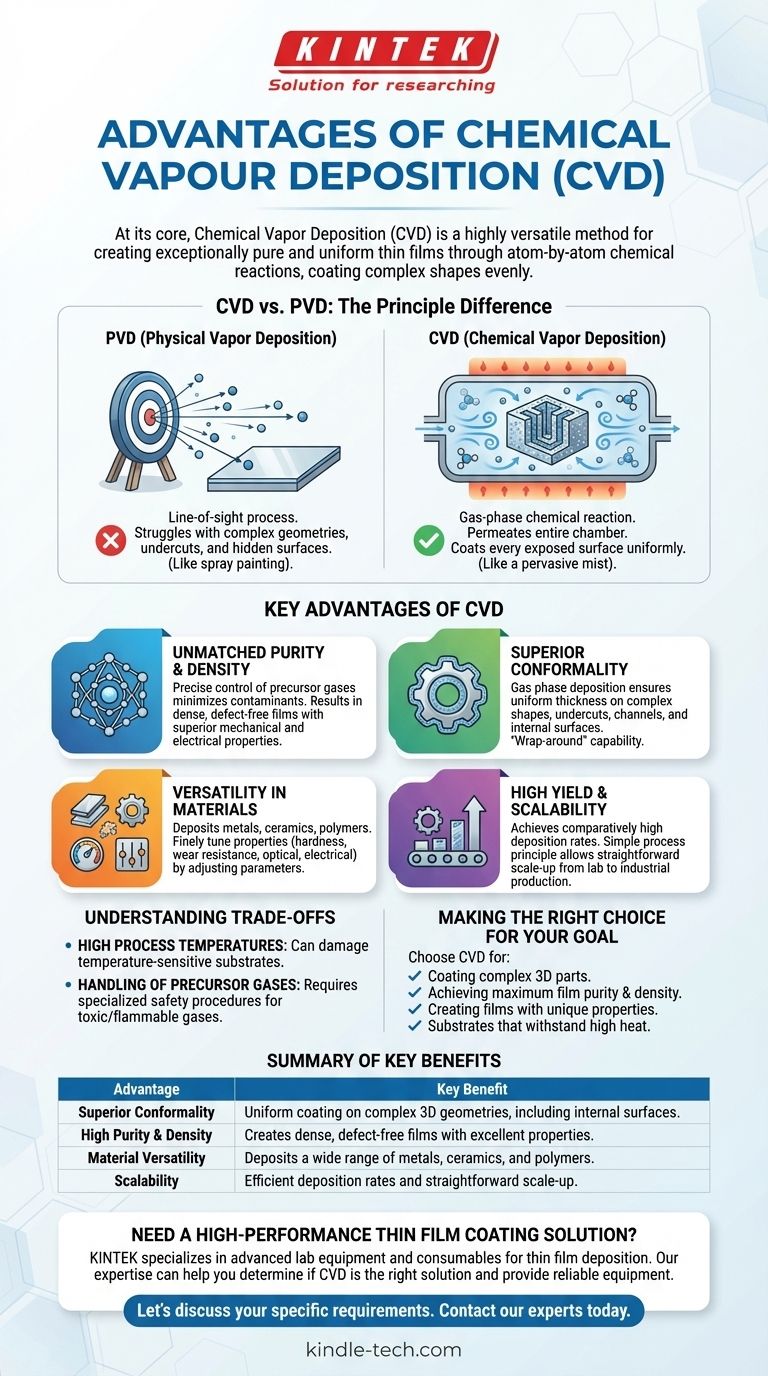

Il Principio: Reazione Chimica contro Deposizione Fisica

Per comprendere i vantaggi della CVD, è essenziale distinguerla dalla sua principale alternativa, la deposizione fisica da vapore (PVD).

Come funziona la PVD

I metodi PVD come lo sputtering o l'evaporazione sono processi "a linea di vista". Essi espellono fisicamente atomi da un bersaglio solido in un vuoto e li proiettano verso il substrato, molto simile a una bomboletta spray che riveste una superficie.

Questo trasferimento fisico fa sì che la PVD possa avere difficoltà a rivestire uniformemente le superfici nascoste o le caratteristiche interne intricate di un oggetto complesso.

Come funziona la CVD

La CVD è fondamentalmente diversa. Introduce gas precursori in una camera contenente un substrato riscaldato. Una reazione chimica viene innescata sulla superficie calda, causando la "crescita" o la deposizione di un materiale solido sul substrato.

Poiché questo processo è guidato da un gas che riempie l'intera camera, non è limitato dalla linea di vista. Il gas reattivo può raggiungere ogni superficie esposta, indipendentemente dalla complessità della geometria del pezzo.

Vantaggi Chiave del Metodo CVD

La natura chimica del processo CVD dà origine a diversi vantaggi distinti difficili da ottenere con altre tecniche.

Purezza e Densità del Film Ineguagliabili

Il processo CVD consente la creazione di film con un grado di purezza estremamente elevato. Controllando con precisione i gas precursori in ingresso, i contaminanti possono essere ridotti al minimo.

Ciò si traduce in una struttura del film molto densa e uniforme con basso stress residuo e buona cristallizzazione, portando a proprietà meccaniche ed elettriche superiori.

Conformità Superiore su Geometrie Complesse

Questo è forse il vantaggio più significativo della CVD. Poiché la deposizione avviene da una fase gassosa che permea l'intera camera di reazione, la CVD fornisce un rivestimento eccezionalmente conforme.

Questa capacità di "avvolgimento" assicura che anche le forme complesse con sottosquadri, canali o superfici interne ricevano un rivestimento di spessore uniforme. I metodi PVD semplicemente non possono eguagliare questo.

Versatilità nei Materiali e nelle Proprietà

La CVD può essere utilizzata per depositare una vasta gamma di materiali, inclusi metalli, ceramiche e polimeri. Regolando i gas precursori, la temperatura e la pressione, le proprietà del film finale possono essere finemente sintonizzate.

Ciò consente la creazione di film con caratteristiche specifiche e ad alte prestazioni, come durezza estrema, resistenza all'usura o proprietà ottiche ed elettriche uniche difficili da ottenere in altro modo.

Alto Rendimento e Scalabilità per la Produzione

I processi CVD possono raggiungere velocità di deposizione relativamente elevate, rendendoli efficienti per la produzione.

Inoltre, le apparecchiature sono spesso semplici nel principio, rendendo il processo relativamente facile da scalare dalla ricerca di laboratorio alla produzione industriale ad alto volume.

Comprendere i Compromessi

Nessun metodo è perfetto. I punti di forza della CVD sono bilanciati da alcune considerazioni operative.

Alte Temperature di Processo

I processi CVD tradizionali richiedono spesso temperature elevate (centinaia o addirittura migliaia di gradi Celsius) per innescare le reazioni chimiche necessarie sulla superficie del substrato.

Questo calore elevato può essere un limite, poiché può danneggiare o alterare le proprietà dei substrati sensibili alla temperatura, come alcuni polimeri o wafer semiconduttori pre-elaborati.

Manipolazione dei Gas Precursori

I gas precursori utilizzati nella CVD possono essere tossici, corrosivi o infiammabili, richiedendo procedure di manipolazione specializzate e infrastrutture di sicurezza.

Ciò aggiunge un livello di complessità e costo all'operazione rispetto ad alcuni metodi PVD che utilizzano bersagli solidi inerti.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta della CVD dipende interamente dai requisiti specifici del tuo progetto.

- Se la tua priorità è rivestire un componente 3D complesso: La CVD è la scelta superiore grazie alla sua eccezionale copertura conforme.

- Se la tua priorità è ottenere la massima purezza e densità del film: La CVD offre un controllo chimico preciso ideale per produrre materiali di alta qualità e privi di difetti.

- Se la tua priorità è creare un film con stechiometria o durezza uniche: La versatilità della CVD nella sintesi dei materiali consente di ingegnerizzare rivestimenti specifici e ad alte prestazioni.

- Se la tua priorità è rivestire un materiale sensibile alla temperatura: Devi valutare attentamente se il substrato può sopportare il calore di un processo CVD standard o se è necessaria una variante a temperatura più bassa (come la PECVD) o un'alternativa come la PVD.

Comprendere la differenza fondamentale tra deposizione chimica e fisica ti consente di scegliere lo strumento giusto per la tua specifica sfida ingegneristica.

Tabella Riassuntiva:

| Vantaggio | Beneficio Chiave |

|---|---|

| Conformità Superiore | Rivestimento uniforme su geometrie 3D complesse, incluse superfici interne e sottosquadri. |

| Elevata Purezza e Densità | Crea film densi e privi di difetti con eccellenti proprietà meccaniche ed elettriche. |

| Versatilità dei Materiali | Deposita un'ampia gamma di metalli, ceramiche e polimeri con proprietà regolabili. |

| Scalabilità | Tassi di deposizione efficienti e facile scalabilità per la produzione ad alto volume. |

Hai Bisogno di una Soluzione di Rivestimento di Film Sottili ad Alte Prestazioni?

La deposizione chimica da vapore è la scelta ideale quando il tuo progetto richiede eccezionale purezza del film, copertura uniforme su parti complesse e proprietà dei materiali su misura.

KINTEK è specializzata in attrezzature da laboratorio avanzate e materiali di consumo per la deposizione di film sottili, soddisfacendo le esigenze precise dei laboratori di ricerca e industriali. La nostra esperienza può aiutarti a determinare se la CVD è la soluzione giusta per la tua applicazione e a fornirti le apparecchiature affidabili di cui hai bisogno per avere successo.

Discutiamo le tue esigenze specifiche. Contatta oggi i nostri esperti per scoprire come le nostre soluzioni possono migliorare la tua ricerca o il tuo processo di produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD