Sì, la deposizione chimica da fase vapore (CVD) è generalmente considerata un processo costoso, in particolare se confrontata con metodi di trattamento superficiale più convenzionali. I principali fattori trainanti di questo costo non sono solo le apparecchiature stesse, ma i significativi requisiti operativi, tra cui l'elevato consumo energetico, l'uso di materiali pericolosi e la complessa infrastruttura di sicurezza necessaria per gestire l'intero processo in modo sicuro ed efficace.

L'alto costo della CVD è il risultato diretto del suo ambiente di processo esigente. L'investimento è guidato dalla necessità di alte temperature, dalla gestione di gas precursori tossici o infiammabili e dai sistemi di sicurezza estesi richiesti per il funzionamento.

Cosa determina il costo della CVD?

Per capire se la CVD è la scelta giusta, devi prima comprendere i fattori specifici che contribuiscono alla sua spesa complessiva. Il costo è multiforme e si estende ben oltre l'acquisto iniziale di una camera di deposizione.

Elevato Consumo Energetico

La CVD opera a temperature elevate, richiedendo spesso che l'intero substrato venga riscaldato uniformemente all'interno della camera di reazione. Questo processo richiede molta energia, portando a costi operativi correnti significativi. Questo calore elevato e sostenuto introduce anche il rischio di stress termico sul pezzo rivestito.

Materiali Precursori Pericolosi

Il processo si basa su gas precursori reattivi, molti dei quali sono altamente tossici, infiammabili o corrosivi. Questi materiali hanno costi intrinseci legati alla loro produzione, purificazione e requisiti di manipolazione specializzata. La catena di approvvigionamento per questi gas può essere complessa e costosa.

Infrastruttura Essenziale di Sicurezza e Ambientale

Data la natura pericolosa dei materiali precursori, un investimento sostanziale nella sicurezza è irrinunciabile. Ciò include armadi speciali per la gestione dei gas, sistemi di rilevamento e monitoraggio delle perdite, protocolli di arresto di emergenza e robusti sistemi di ventilazione e abbattimento per trattare i gas di scarico. Questi sistemi rappresentano una parte significativa della spesa in conto capitale totale.

Complessità del Processo e Competenza

La CVD è un processo complesso che richiede un controllo preciso della temperatura, della pressione e dei flussi di gas per ottenere le proprietà di rivestimento desiderate. La gestione e la manutenzione di queste apparecchiature richiedono ingegneri e tecnici altamente qualificati, il che aumenta i costi di manodopera e il potenziale di tempi di inattività se non gestiti correttamente.

Comprendere i Compromessi: Perché Scegliere la CVD Nonostante il Costo?

Se la CVD è così costosa e complessa, il suo ampio utilizzo indica che deve offrire vantaggi significativi. La decisione di utilizzare la CVD è un compromesso ingegneristico, che bilancia costi più elevati con prestazioni superiori.

Qualità e Purezza del Rivestimento Senza Pari

La ragione principale per investire nella CVD è la qualità del risultato. I rivestimenti CVD sono noti per essere eccezionalmente puri, densi e impermeabili. Sono a grana fine e tipicamente più duri di materiali simili prodotti con altri metodi, fornendo una resistenza superiore all'usura e alla corrosione.

Uniformità Superiore su Forme Complesse

La CVD è un processo in fase gassosa, il che significa che i gas precursori possono penetrare e rivestire geometrie intricate e superfici interne con eccezionale uniformità. Questo "potere di penetrazione" è un vantaggio chiave rispetto ai processi a linea di vista come la deposizione fisica da fase vapore (PVD), che hanno difficoltà con forme complesse.

Quando è l'Unica Opzione

Per alcuni materiali avanzati, la CVD non è solo il metodo migliore, ma è l'unico metodo praticabile. Alcuni rivestimenti ad alte prestazioni, come specifiche pellicole ceramiche o cristalline, possono essere sintetizzati solo attraverso le reazioni chimiche uniche che si verificano in un processo CVD. In questi casi, il costo è un investimento necessario per ottenere le proprietà del materiale richieste.

Prendere la Decisione Giusta per il Tuo Obiettivo

La tua decisione deve basarsi su una chiara comprensione dei requisiti non negoziabili del tuo progetto.

- Se la tua priorità è ottenere le massime prestazioni e purezza possibili: La qualità superiore, la densità e l'uniformità dei rivestimenti CVD spesso giustificano l'investimento significativo.

- Se la tua priorità è ridurre al minimo i costi e la complessità operativa: Dovresti valutare metodi alternativi come PVD, galvanica o spruzzatura termica, che possono offrire una soluzione più economica per applicazioni meno esigenti.

- Se la tua applicazione richiede un materiale specifico ottenibile solo tramite CVD: Il costo diventa un requisito di progetto necessario che deve essere preventivato, poiché nessun altro processo può fornire il risultato.

In definitiva, la scelta della CVD è una decisione informata in cui l'alto costo viene ponderato rispetto alle prestazioni senza pari e alle capacità uniche che essa offre.

Tabella Riassuntiva:

| Fattore di Costo | Fattori Chiave | Impatto sul Costo Totale |

|---|---|---|

| Elevato Consumo Energetico | Funzionamento sostenuto e uniforme ad alta temperatura | Spesa operativa corrente significativa |

| Materiali Precursori Pericolosi | Gas tossici, infiammabili o corrosivi; catena di approvvigionamento complessa | Alti costi di materiale e di manipolazione specializzata |

| Sistemi di Sicurezza e Ambientali | Armadi per gas, monitoraggio, ventilazione e abbattimento degli scarichi | Importante spesa in conto capitale (CapEx) |

| Complessità del Processo e Competenza | Requisiti di controllo precisi; necessità di operatori qualificati | Alti costi di manodopera e potenziale di tempi di inattività |

Pronto a determinare se la CVD è il giusto investimento per le sfide di rivestimento specifiche del tuo laboratorio?

In KINTEK, siamo specializzati nella fornitura di apparecchiature e materiali di consumo di laboratorio avanzati per applicazioni esigenti. I nostri esperti possono aiutarti ad analizzare i tuoi requisiti di purezza, uniformità e prestazioni dei materiali di rivestimento per determinare la soluzione più efficace ed efficiente per le tue esigenze.

Contatta oggi il nostro team per una consulenza personalizzata e scopri come KINTEK può supportare la ricerca di risultati superiori del tuo laboratorio.

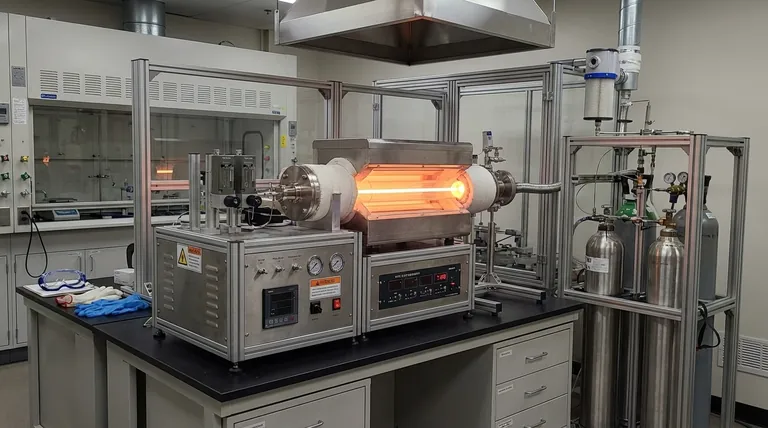

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati