Indicare un prezzo unico per un sistema di Deposizione Chimica da Fase Vapore (CVD) è impossibile, poiché il costo è dettato interamente dall'applicazione e dalla scala previste. Un piccolo forno a tubo a funzionamento manuale per la ricerca accademica può costare tra $50.000 e $250.000. Al contrario, un sistema di produzione completamente automatizzato e ad alto volume per la fabbricazione di semiconduttori può facilmente superare i $5 milioni.

Il punto centrale è questo: non stai acquistando una "macchina", stai acquistando una specifica capacità di elaborazione. Il costo finale di un sistema CVD è una funzione diretta del materiale che devi depositare, delle dimensioni e del volume dei substrati che devi elaborare e del livello di precisione e automazione richiesto dalla tua applicazione.

Lo spettro dei sistemi CVD: dal laboratorio alla fabbrica

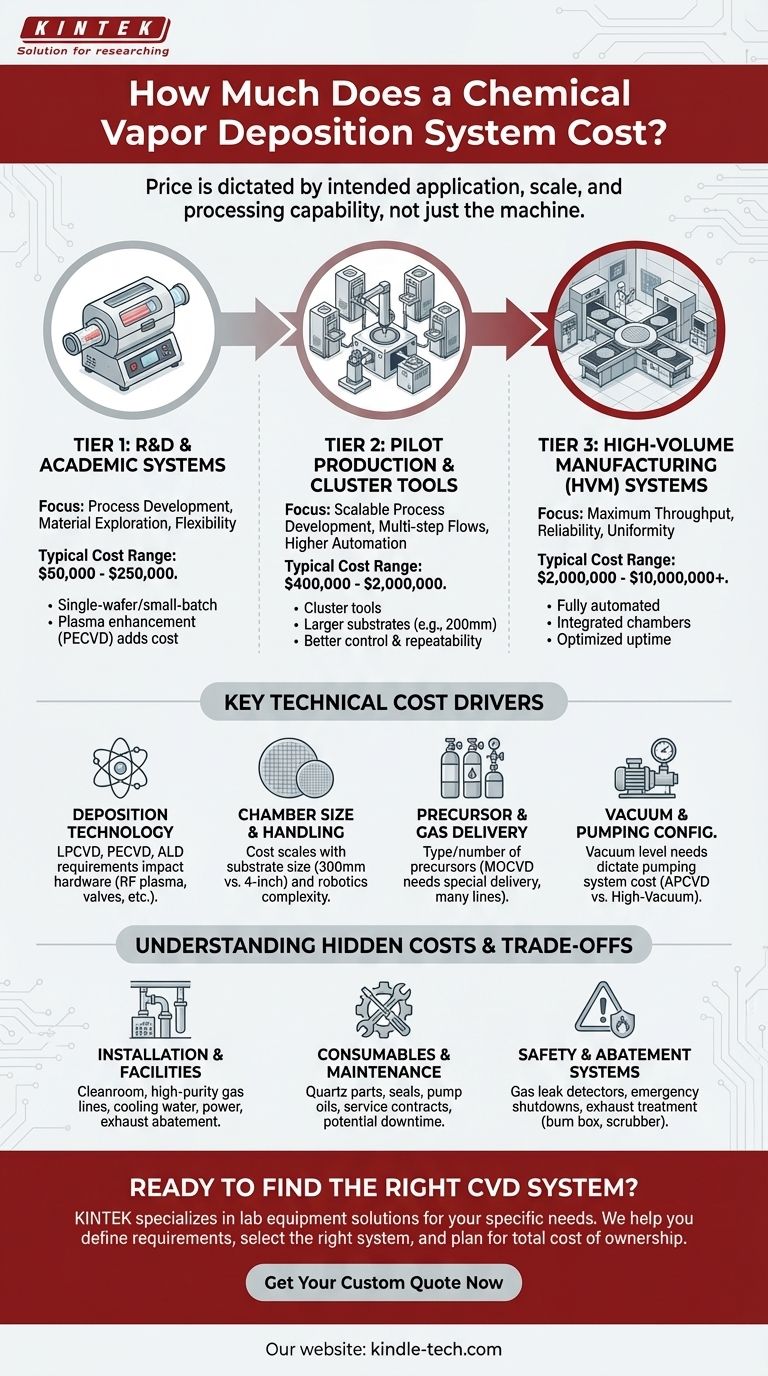

Il fattore più significativo che determina il costo di un sistema CVD è la sua scala e l'uso previsto, che possono essere ampiamente categorizzati in tre livelli.

Sistemi per R&S e Accademici

Questi sono tipicamente i sistemi più accessibili, progettati per la flessibilità e l'esplorazione dei materiali piuttosto che per la produttività. Spesso sono forni a tubo per singolo wafer o per piccoli lotti.

L'attenzione qui è sullo sviluppo del processo. I ricercatori hanno bisogno della capacità di modificare facilmente parametri, precursori e configurazioni. I costi tipicamente variano da $50.000 a $250.000, con la complessità e le caratteristiche come l'enhancement al plasma (PECVD) che spingono il prezzo verso la fascia più alta di questo spettro.

Produzione Pilota e Strumenti Cluster

Questi sistemi colmano il divario tra la pura ricerca e la produzione su vasta scala. Spesso assumono la forma di "strumenti cluster", dove un manipolatore robotico centrale sposta i wafer tra più camere di processo e camere di carico.

Questa configurazione consente lo sviluppo di flussi di processo a più fasi senza rompere il vuoto, il che è fondamentale per la creazione di dispositivi avanzati. Questi sistemi presentano livelli più elevati di automazione, gestiscono substrati più grandi (ad esempio, wafer da 200 mm) e offrono un controllo di processo e una ripetibilità molto migliori. Aspettatevi costi nell'intervallo di $400.000 a $2 milioni.

Sistemi di Produzione ad Alto Volume (HVM)

All'estremità superiore ci sono i grandi sistemi completamente automatizzati che si trovano nelle fabbriche di semiconduttori. Questi strumenti sono progettati per la massima produttività, affidabilità e uniformità su grandi substrati (ad esempio, wafer da 300 mm).

Ogni componente è ottimizzato per il tempo di attività e per minimizzare il costo per wafer. Questi sistemi sono incredibilmente complessi, spesso coinvolgendo più camere di deposizione integrate e software sofisticati che si collegano al sistema di esecuzione della produzione (MES) della fabbrica. Il prezzo per questi sistemi HVM parte da circa $2 milioni e può superare i $10 milioni.

Fattori tecnici chiave che determinano il costo del sistema

Oltre alla scala generale, diverse scelte tecniche specifiche hanno un impatto significativo sul prezzo finale. Comprendere queste vi aiuterà a definire i vostri requisiti.

Tecnologia di Deposizione (PECVD vs. LPCVD vs. ALD)

La fisica sottostante al metodo di deposizione detta l'hardware.

- LPCVD (CVD a Bassa Pressione) richiede un robusto sistema ad alto vuoto, comprese costose pompe turbomolecolari, per raggiungere la bassa pressione.

- PECVD (CVD Potenziato al Plasma) aggiunge la complessità e il costo di un generatore di plasma RF, una rete di adattamento di impedenza e un design dell'elettrodo a doccia.

- ALD (Deposizione di Strati Atomici) richiede valvole di erogazione del precursore estremamente precise e veloci e software sofisticato per la temporizzazione dei cicli di micro-dosaggio.

Dimensioni della Camera e Gestione dei Substrati

Il costo scala esponenzialmente con la dimensione del substrato. Una camera progettata per una deposizione uniforme su un wafer da 300 mm è molto più complessa e costosa da ingegnerizzare rispetto a una per un wafer da 4 pollici. Il costo include anche la robotica per la gestione automatizzata dei wafer, che diventa più sofisticata per substrati più grandi e pesanti.

Sistema di Erogazione di Precursori e Gas

Il tipo e il numero di precursori chimici influenzano direttamente il costo. Un sistema semplice che utilizza gas standard come silano e ammoniaca richiede pochi controllori di flusso di massa (MFC). Un sistema complesso per MOCVD (CVD Metallo-Organico) potrebbe necessitare di linee riscaldate, unità speciali di erogazione di precursori liquidi o solidi e molte più linee di gas, il che aggiunge costi e complessità significativi.

Configurazione del Vuoto e del Pompaggio

Il livello di vuoto richiesto è un fattore di costo primario. I sistemi a pressione atmosferica (APCVD) potrebbero necessitare solo di un semplice scarico. Al contrario, i sistemi ad alto vuoto richiedono configurazioni di pompaggio multistadio, controllori di pressione e manometri del vuoto, che da soli possono costare decine di migliaia di dollari.

Comprendere i costi nascosti e i compromessi

Il prezzo di acquisto iniziale è solo una parte del costo totale di proprietà. Non prevedere queste spese associate è un errore comune e costoso.

Installazione e Impianti

Un sistema CVD non opera nel vuoto (senza gioco di parole). Richiede una significativa infrastruttura impiantistica, inclusi un ambiente di camera bianca, linee di gas di processo ad alta purezza, acqua di raffreddamento, alimentazione elettrica specializzata e, fondamentale, un sistema di scarico e abbattimento. Questi costi di impianto possono talvolta eguagliare o superare il costo dello strumento stesso.

Consumabili e Manutenzione

I sistemi CVD hanno numerosi componenti consumabili. Tubi e barche di quarzo, o-ring, guarnizioni, oli per pompe e filtri necessitano di sostituzione regolare. Un sistema a basso costo può utilizzare componenti più economici che si usurano più rapidamente, portando a costi operativi a lungo termine più elevati e a maggiori tempi di inattività. Considerate sempre il prezzo di un contratto di servizio, specialmente per strumenti di produzione complessi.

Sistemi di Sicurezza e Abbattimento

Molti precursori CVD sono altamente tossici, infiammabili o piroforici (si accendono spontaneamente all'aria). Un sistema di sicurezza adeguato è non negoziabile. Questo include rilevatori di fughe di gas, arresti di emergenza e un sistema di abbattimento (come una camera di combustione o uno scrubber a umido) per trattare il flusso di scarico tossico prima che venga sfogato. Risparmiare sulla sicurezza è una ricetta per il disastro.

Definire le vostre esigenze per ottenere un preventivo accurato

Per passare da un intervallo di prezzo vago a un preventivo fermo, dovete prima fornire ai fornitori una chiara definizione dei vostri requisiti di processo.

- Se il vostro obiettivo principale è la ricerca fondamentale o l'istruzione: La vostra priorità dovrebbe essere un sistema di forno a tubo flessibile e modulare che consenta un'ampia gamma di materiali e condizioni di processo.

- Se il vostro obiettivo principale è lo sviluppo di un processo commerciale scalabile: Dovreste investire in uno strumento cluster su scala pilota con eccellente automazione e registrazione dei dati per garantire che i vostri risultati siano ripetibili.

- Se il vostro obiettivo principale è la produzione ad alto volume: La vostra decisione dovrebbe essere guidata dalla produttività, dall'affidabilità e dal costo per substrato da un fornitore consolidato con una comprovata esperienza di supporto.

In definitiva, il costo di un sistema CVD è un riflesso diretto del problema che si sta cercando di risolvere.

Tabella riassuntiva:

| Tipo di Sistema | Caso d'Uso Primario | Intervallo di Costo Tipico |

|---|---|---|

| R&S / Accademico | Esplorazione materiali, sviluppo processi | $50.000 - $250.000 |

| Produzione Pilota | Sviluppo processi scalabili, flussi multi-step | $400.000 - $2.000.000 |

| Produzione ad Alto Volume (HVM) | Massima produttività e affidabilità per le fabbriche | $2.000.000 - $10.000.000+ |

Pronto a trovare il sistema CVD giusto per il tuo budget e la tua applicazione?

Navigare nell'ampia gamma di costi e specifiche dei sistemi CVD può essere complesso. KINTEK è specializzata nella fornitura di soluzioni per attrezzature da laboratorio su misura per le vostre esigenze specifiche, sia che siate nella ricerca accademica, nella produzione pilota o nella produzione ad alto volume.

Possiamo aiutarvi a:

- Definire i vostri requisiti tecnici per ottenere un preventivo accurato.

- Selezionare il sistema giusto (PECVD, LPCVD, ALD) per i vostri obiettivi di materiale e processo.

- Pianificare il costo totale di proprietà, inclusi installazione, materiali di consumo e manutenzione.

Contattateci oggi stesso per una consulenza personalizzata e lasciate che i nostri esperti vi guidino verso la soluzione CVD ottimale. Ottieni subito il tuo preventivo personalizzato

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra film spesso e film sottile? Precisione vs. Costo per la Progettazione del Tuo Circuito

- Cos'è la deposizione chimica? Una guida per la crescita di film sottili ad alte prestazioni

- Quali sono gli svantaggi della deposizione chimica da fase vapore? Principali limitazioni da considerare

- Quali sono le sfide associate all'uso della CVD nella tecnologia CMOS? Superare le barriere di costo e precisione

- Cos'è la deposizione di un film solido sottile su un substrato a partire da precursori di vapore? Una guida al PVD rispetto al CVD

- Cosa sono i sistemi di deposizione per l'industria dei semiconduttori? I Maestri Costruttori dei Moderni Microchip

- Quali sono le principali caratteristiche e i vantaggi del metodo CVD? Rivestimenti di precisione per geometrie complesse

- Perché è preferibile utilizzare nanotubi di carbonio come catalizzatori nelle industrie chimiche? Massimizzare le prestazioni e l'efficienza catalitica