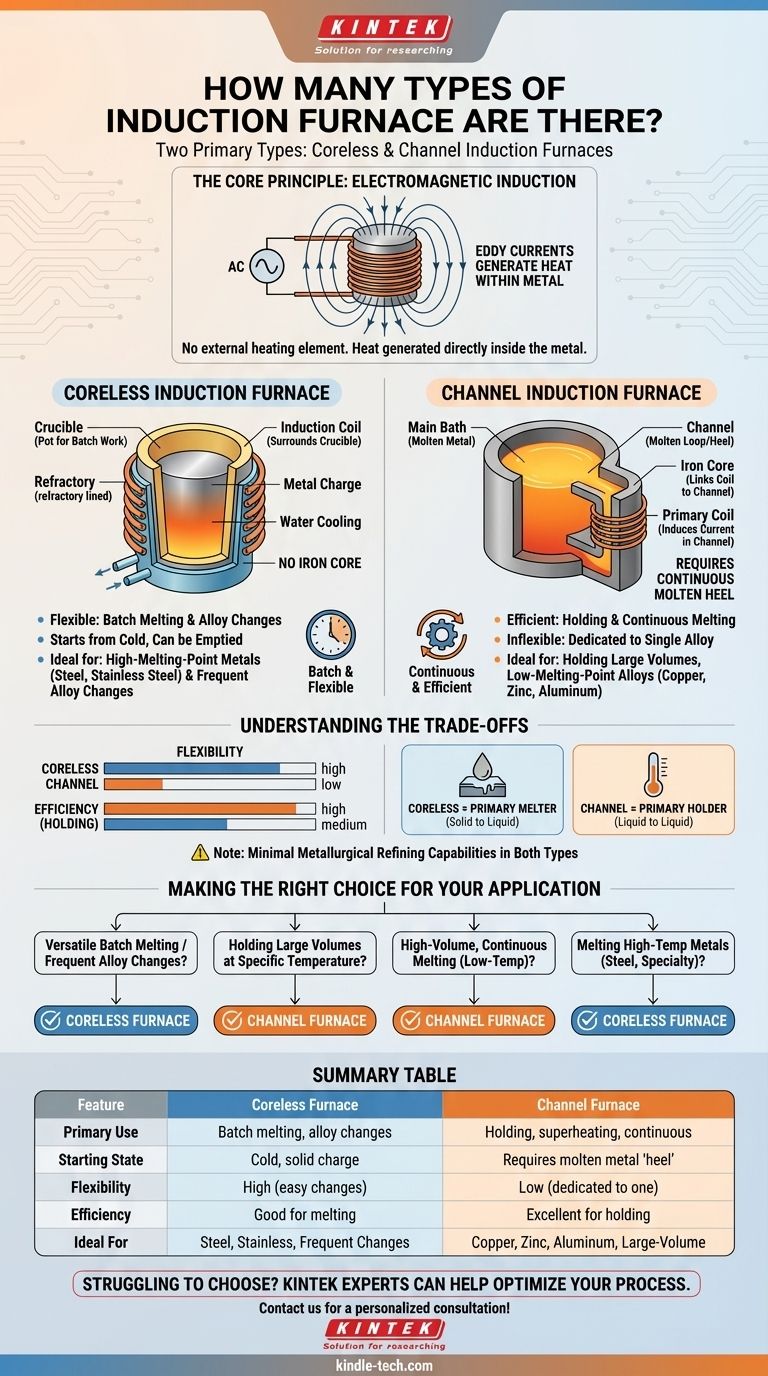

Fondamentalmente, esistono due tipi principali di forni a induzione. Questi sono il forno a induzione senza nucleo (coreless) e il forno a induzione a canale (channel). Sebbene entrambi utilizzino il principio dell'induzione elettromagnetica per riscaldare e fondere il metallo, la loro costruzione interna e le loro caratteristiche operative li rendono adatti per applicazioni industriali nettamente diverse.

La scelta tra un forno a induzione non è una questione di quale sia superiore, ma di quale sia corretto per il compito. Il forno senza nucleo offre flessibilità per fondere diversi metalli in lotti, mentre il forno a canale eccelle nel mantenere o fondere continuamente grandi volumi di una singola lega in modo efficiente.

Il Principio Fondamentale: Come l'Induzione Riscalda il Metallo

Prima di confrontare i tipi di forno, è essenziale comprendere la tecnologia condivisa che li alimenta. I forni a induzione operano senza alcun elemento riscaldante esterno o fiamma che tocchi il metallo.

Il Ruolo dell'Induzione Elettromagnetica

Un forno a induzione utilizza una bobina di filo di rame attraverso la quale viene fatta passare una potente corrente alternata (AC). Questa corrente genera un campo magnetico forte e rapidamente invertito al centro della bobina dove si trova il metallo.

Generare Calore dall'Interno

Questo campo magnetico induce potenti correnti elettriche secondarie, note come correnti parassite (eddy currents), direttamente all'interno della carica metallica. La naturale resistenza elettrica del metallo fa sì che queste correnti parassite si dissipino come un immenso calore, fondendo la carica dall'interno verso l'esterno. Questo processo crea anche un'azione di agitazione naturale, garantendo una temperatura uniforme e una lega omogenea.

Scomposizione dei Due Tipi Principali di Forno

La differenza fondamentale tra un forno senza nucleo e uno a canale risiede nel modo in cui applicano questo principio induttivo. Uno è essenzialmente un crogiolo per lavori a lotti, mentre l'altro funziona come un riscaldatore a flusso continuo.

Il Forno a Induzione Senza Nucleo (Coreless)

In un forno senza nucleo, la carica metallica viene posta direttamente in un crogiolo rivestito di refrattario. Questo crogiolo è circondato dalla bobina a induzione raffreddata ad acqua e percorsa da corrente. Non c'è un nucleo di ferro che colleghi la bobina e il metallo.

Questo design funziona come una semplice pentola. Puoi riempirla con una carica metallica solida e fredda, fonderla completamente, svuotarla e ricominciare con una lega diversa, se necessario.

Applicazioni del Forno Senza Nucleo

Grazie alla sua capacità di partire da freddo e di essere completamente svuotato, il forno senza nucleo è eccezionalmente versatile. È la scelta preferita per le fonderie che richiedono la fusione a lotti, la necessità di cambiare frequentemente leghe o che lavorano con metalli ad alto punto di fusione come acciaio e acciaio inossidabile.

Il Forno a Induzione a Canale (Channel)

Un forno a canale utilizza un nucleo di ferro per collegare la bobina a induzione primaria a un anello, o "canale", di metallo fuso. Questo anello di metallo liquido agisce come un avvolgimento secondario a spira singola di un trasformatore.

Fondamentalmente, un forno a canale non può partire da una carica solida e fredda. Richiede che sia sempre presente un anello continuo di metallo fuso — un "tallone" (heel) — nel canale per completare il circuito. Il calore generato in questo piccolo canale circola attraverso il bagno principale di metallo nel forno.

Applicazioni del Forno a Canale

Il forno a canale non è tipicamente utilizzato per fondere da uno stato solido. È invece un'unità estremamente efficiente dal punto di vista energetico per mantenere grandi volumi di metallo fuso a una temperatura precisa. Viene anche utilizzato per il surriscaldamento o per la fusione continua ad alto volume di leghe a punto di fusione più basso come rame, zinco e alluminio.

Comprendere i Compromessi

Scegliere il tipo di forno sbagliato porta a inefficienze e sfide operative. La decisione dipende dalla comprensione dei loro compromessi fondamentali.

Flessibilità vs. Efficienza

Il forno senza nucleo è altamente flessibile. Può fondere qualsiasi metallo compatibile partendo da freddo e può essere spento e riacceso facilmente. Questa versatilità comporta una minore efficienza elettrica rispetto a un forno a canale che opera in condizioni ideali.

Il forno a canale è altamente efficiente per il mantenimento e il surriscaldamento, ma è inflessibile. Deve funzionare continuamente ed è dedicato a una singola lega a lungo, poiché il cambio di metallo richiederebbe un processo di drenaggio e preriscaldamento difficile e costoso.

Fusione vs. Mantenimento

Considera un forno senza nucleo come un fonditore primario. Il suo compito principale è trasformare il metallo solido in liquido.

Considera un forno a canale come un mantenitore primario. Il suo compito principale è mantenere un grande bagno di metallo già liquido alla temperatura perfetta in modo efficiente dal punto di vista energetico.

Una Nota sulla Raffinazione

È fondamentale notare che nessuno dei due tipi di forno offre significative capacità di raffinazione metallurgica. Sebbene siano eccellenti per la fusione e l'alligazione con minima perdita di metallo, non rimuovono le impurità dalla carica di base nel modo in cui possono fare altri processi, come un forno ad arco elettrico.

Fare la Scelta Giusta per la Tua Applicazione

Il forno corretto è quello che si allinea con i tuoi obiettivi operativi specifici. La tua scelta dovrebbe basarsi sui requisiti del tuo processo in termini di volume, tipo di lega e continuità.

- Se la tua priorità principale è la fusione versatile a lotti o i frequenti cambi di lega: Il forno senza nucleo è la scelta giusta per la sua capacità di partire da freddo e di essere completamente svuotato.

- Se la tua priorità principale è il mantenimento di grandi volumi di metallo fuso a una temperatura specifica: Il forno a canale offre una maggiore efficienza energetica per questo compito continuo.

- Se la tua priorità principale è la fusione continua ad alto volume di una singola lega a bassa temperatura: Un forno a canale è spesso la soluzione più economica.

- Se la tua priorità principale è la fusione di metalli ad alta temperatura come acciaio o leghe speciali: Il design senza nucleo è lo standard industriale grazie alla sua flessibilità operativa e compatibilità con i materiali.

In definitiva, allineare il design intrinseco del forno con il tuo flusso di lavoro di produzione è la chiave per ottenere un'operazione di fusione efficiente ed economicamente vantaggiosa.

Tabella Riassuntiva:

| Caratteristica | Forno Senza Nucleo (Coreless) | Forno a Canale (Channel) |

|---|---|---|

| Uso Principale | Fusione a lotti, cambi di lega | Mantenimento, surriscaldamento, fusione continua |

| Stato Iniziale | Carica solida e fredda | Richiede un 'tallone' di metallo fuso |

| Flessibilità | Alta (facili cambi di lega) | Bassa (dedicato a una lega) |

| Efficienza | Buona per la fusione | Eccellente per il mantenimento |

| Ideale Per | Acciaio, acciaio inossidabile, frequenti cambi di lega | Rame, zinco, alluminio, mantenimento di grandi volumi |

Stai faticando a scegliere il forno a induzione giusto per il tuo laboratorio o fonderia? KINTEK è specializzata in attrezzature e materiali di consumo per laboratori, servendo le esigenze di laboratorio. I nostri esperti possono aiutarti a selezionare il forno senza nucleo o a canale perfetto per ottimizzare il tuo processo di fusione, migliorare l'efficienza e ridurre i costi. Contattaci oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni