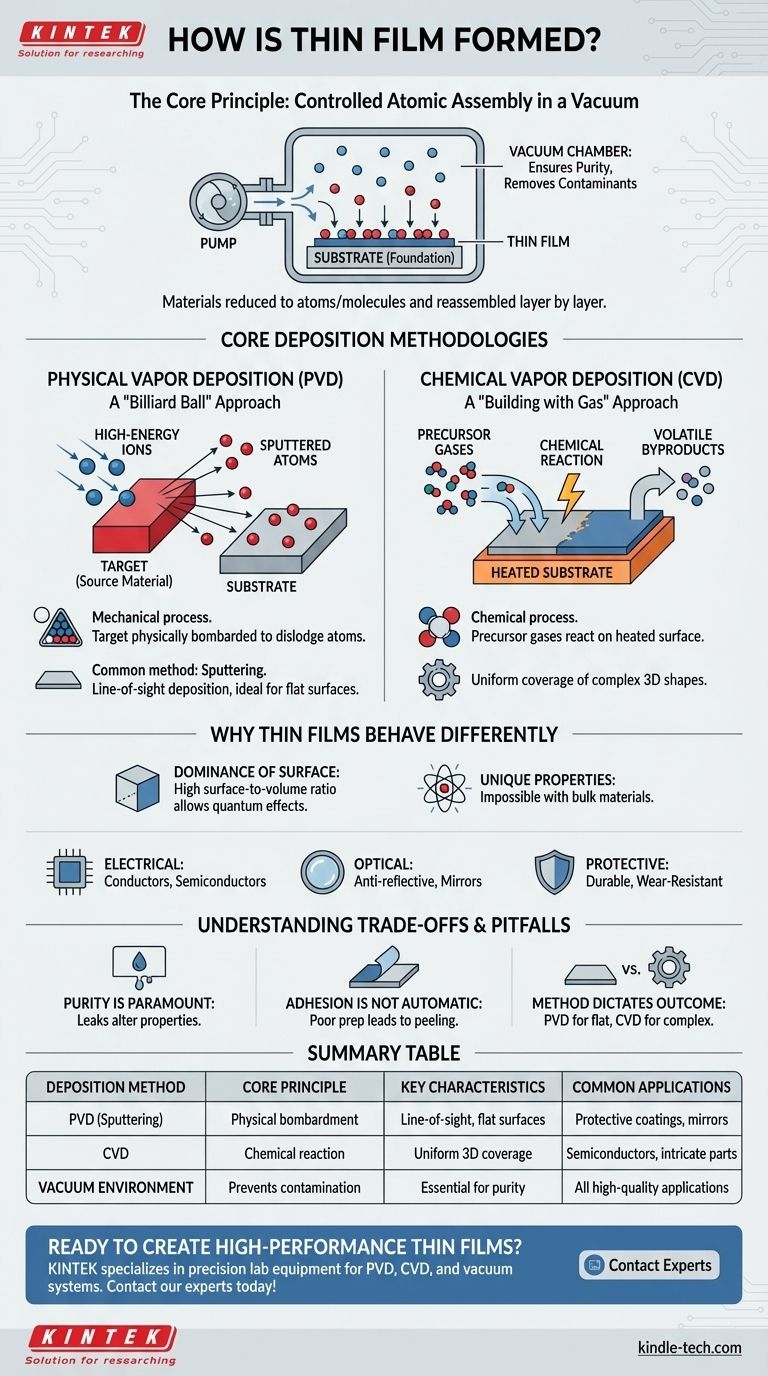

In sostanza, i film sottili si formano depositando un materiale, atomo per atomo o molecola per molecola, su una superficie chiamata substrato. L'intero processo avviene in un ambiente sottovuoto altamente controllato per garantire purezza e precisione. Le due categorie dominanti di metodi per ottenere ciò sono la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica da Vapore (CVD).

Il principio fondamentale della formazione di film sottili è il trasferimento controllato di materiale da una sorgente a un substrato. Riducendo i materiali ai loro componenti atomici e riassemblandoli in un vuoto, creiamo strati così sottili che le loro proprietà differiscono fondamentalmente dal materiale sfuso.

L'ambiente fondamentale: un vuoto controllato

Per capire come vengono realizzati i film sottili, dobbiamo prima comprendere l'ambiente in cui vengono creati. Il processo non avviene all'aria aperta; richiede una camera a vuoto specializzata.

Il ruolo del substrato

Il substrato è la base. È il materiale o l'oggetto su cui viene depositato il film sottile. Questo potrebbe essere un wafer di silicio per un circuito integrato, un pezzo di vetro per uno specchio o una punta di utensile metallico per un rivestimento protettivo.

La necessità di un vuoto

L'intero processo di deposizione avviene in una camera a vuoto. La rimozione dell'aria e di altri gas è fondamentale per impedire al materiale sorgente di reagire con i contaminanti prima che raggiunga il substrato. Un vuoto assicura che il percorso sia libero per la formazione di un film puro e uniforme.

Metodologie di deposizione principali

Sebbene esistano molte tecniche specifiche, esse rientrano generalmente in due categorie principali che descrivono come il materiale sorgente viene trasportato al substrato.

Deposizione Fisica da Vapore (PVD): un approccio "a palla da biliardo"

La PVD è un processo meccanico. Il materiale sorgente, noto come bersaglio, viene fisicamente bombardato per dislocare gli atomi.

Un metodo PVD comune è lo sputtering. In questa tecnica, ioni ad alta energia vengono accelerati verso il bersaglio. Quando questi ioni colpiscono il bersaglio, espellono, o "sputterano", atomi del materiale sorgente. Questi atomi espulsi viaggiano quindi attraverso il vuoto e si depositano sul substrato, costruendo gradualmente il film sottile strato dopo strato.

Deposizione Chimica da Vapore (CVD): un approccio "costruire con il gas"

La CVD è un processo chimico. Invece di far cadere fisicamente atomi da un bersaglio solido, questo metodo introduce gas precursori nella camera a vuoto.

Questi gas scorrono sul substrato riscaldato e subiscono una reazione chimica direttamente sulla sua superficie. Questa reazione produce il materiale solido desiderato come film, lasciando sottoprodotti volatili che vengono pompati fuori dalla camera.

Perché i film sottili si comportano in modo diverso

Il motivo per cui questo complesso processo è così importante è che i materiali su scala di film sottile non si comportano come le loro controparti sfuse.

Il predominio della superficie

In un film sottile, il rapporto superficie-volume è drasticamente aumentato. Ciò significa che una percentuale molto più alta di atomi si trova sulla superficie rispetto a un blocco solido dello stesso materiale. Questo cambiamento nella geometria consente agli effetti quantistici e a livello di superficie di dominare le proprietà complessive del materiale.

Sbloccare nuove applicazioni

Queste proprietà uniche rendono i film sottili così versatili. Il processo viene utilizzato per creare funzionalità specifiche impossibili con i materiali sfusi.

- Film elettrici: Utilizzati per realizzare i componenti fondamentali di tutta l'elettronica moderna, inclusi conduttori, isolanti e semiconduttori nei circuiti integrati.

- Film ottici: Progettati con precisione per controllare la luce, risultando in rivestimenti antiriflesso sugli occhiali, specchi ad alta riflettività e strati che assorbono la luce nelle celle solari.

- Film protettivi: Utilizzati come barriere termiche o resistenti all'usura estremamente aderenti e durevoli in settori esigenti come l'aerospaziale.

Comprendere i compromessi e le insidie

La creazione di un film sottile di alta qualità è un processo di estrema precisione in cui piccole variabili hanno un grande impatto.

La purezza è fondamentale

Qualsiasi atomo o molecola indesiderata proveniente da una camera a vuoto con perdite può rimanere incorporata nel film, alterandone drasticamente le proprietà elettriche, ottiche o meccaniche. La ricerca di film più puri ha guidato lo sviluppo della tecnologia del vuoto ultra-alto.

L'adesione non è automatica

Sebbene i film sottili siano noti per essere estremamente aderenti, ciò è vero solo quando il processo è ottimizzato. Una scarsa preparazione del substrato o parametri di deposizione errati possono portare a un film che si stacca, si crepa o non aderisce affatto.

Il metodo detta il risultato

La scelta tra PVD e CVD non è arbitraria. La PVD è spesso un processo "a linea di vista", eccellente per rivestire superfici piane ma che fatica con forme complesse. La CVD, che utilizza gas, può spesso rivestire oggetti 3D complessi in modo più uniforme. La scelta giusta dipende interamente dal materiale e dall'applicazione desiderati.

Abbinare il processo al tuo obiettivo

Il tuo obiettivo finale determina quali caratteristiche di deposizione sono più importanti.

- Se il tuo obiettivo principale è creare rivestimenti durevoli e densi su superfici piane (come punte di utensili o ottiche): Un metodo PVD come lo sputtering è spesso la scelta ideale grazie alla sua deposizione diretta e fisica di atomi.

- Se il tuo obiettivo principale è rivestire uniformemente forme 3D complesse o creare strati semiconduttori ad alta purezza: La CVD è spesso superiore perché i gas precursori possono raggiungere tutte le superfici per reagire e formare il film.

- Se il tuo obiettivo principale è la prestazione avanzata (come nelle celle solari o nell'elettronica di nuova generazione): La chiave è il controllo preciso della struttura su scala atomica, rendendo le tecniche avanzate di vuoto e deposizione assolutamente essenziali.

In definitiva, la comprensione di questi principi di formazione rivela come la manipolazione dei materiali a livello atomico ingegneri la tecnologia del nostro mondo moderno.

Tabella riassuntiva:

| Metodo di deposizione | Principio fondamentale | Caratteristiche chiave | Applicazioni comuni |

|---|---|---|---|

| PVD (Deposizione Fisica da Vapore) | Bombardamento fisico del materiale bersaglio | Deposizione a linea di vista, eccellente per superfici piane | Rivestimenti protettivi, specchi, punte di utensili |

| CVD (Deposizione Chimica da Vapore) | Reazione chimica di gas precursori sul substrato | Copertura uniforme di forme 3D complesse | Dispositivi semiconduttori, rivestimenti complessi |

| Ambiente sottovuoto | Previene la contaminazione e garantisce la purezza | Essenziale per i processi PVD e CVD | Tutte le applicazioni di film sottili di alta qualità |

Pronto a creare film sottili ad alte prestazioni per il tuo laboratorio? KINTEK è specializzata in attrezzature da laboratorio di precisione e materiali di consumo per la deposizione di film sottili. Che tu stia lavorando con PVD, CVD o sistemi a vuoto avanzati, le nostre soluzioni garantiscono la purezza, l'adesione e l'uniformità che la tua ricerca richiede. Contatta i nostri esperti oggi stesso per discutere come possiamo supportare le tue specifiche esigenze applicative sui film sottili!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali metalli vengono utilizzati nella deposizione chimica da fase vapore? Ottieni rivestimenti metallici superiori e conformi

- Sai distinguere tra diamanti CVD e Hpht? Una guida alla scelta del diamante coltivato in laboratorio giusto

- Quali sono i vantaggi e le applicazioni della deposizione chimica da vapore a bassa pressione (LPCVD)? Guida esperta

- Qual è la differenza tra bio-olio e biochar? Scegli il prodotto di biomassa giusto per i tuoi obiettivi

- Cos'è la tecnica MOCVD? La chiave per la produzione di semiconduttori ad alte prestazioni

- Qual è un esempio di deposizione di strati atomici? Rivestimento di precisione con Al₂O₃ su superfici complesse

- Qual è la differenza tra deposizione fisica da vapore e deposizione chimica da vapore? Una guida a PVD vs. rivestimento CVD

- Qual è il processo di deposizione chimica da vapore a bassa pressione? Ottenere una uniformità e purezza del film sottile superiori