In sintesi, la produzione di acciaio in un forno a induzione è un processo di fusione del metallo dall'interno verso l'esterno. A differenza dei forni tradizionali che utilizzano fiamme esterne o archi elettrici, un forno a induzione impiega un potente campo magnetico fluttuante per generare calore intenso direttamente all'interno della rottamazione d'acciaio stessa. Ciò si ottiene facendo passare una corrente alternata ad alta frequenza attraverso una bobina di rame, che induce correnti elettriche (note come correnti parassite) all'interno del metallo, facendolo fondere rapidamente a causa della sua stessa resistenza elettrica.

Il principio centrale di un forno a induzione è il suo metodo di riscaldamento senza contatto. Utilizzando l'elettromagnetismo per generare calore direttamente all'interno dell'acciaio, offre un controllo eccezionale sulla temperatura e sulla composizione chimica, evitando la contaminazione da combustibili o elettrodi esterni.

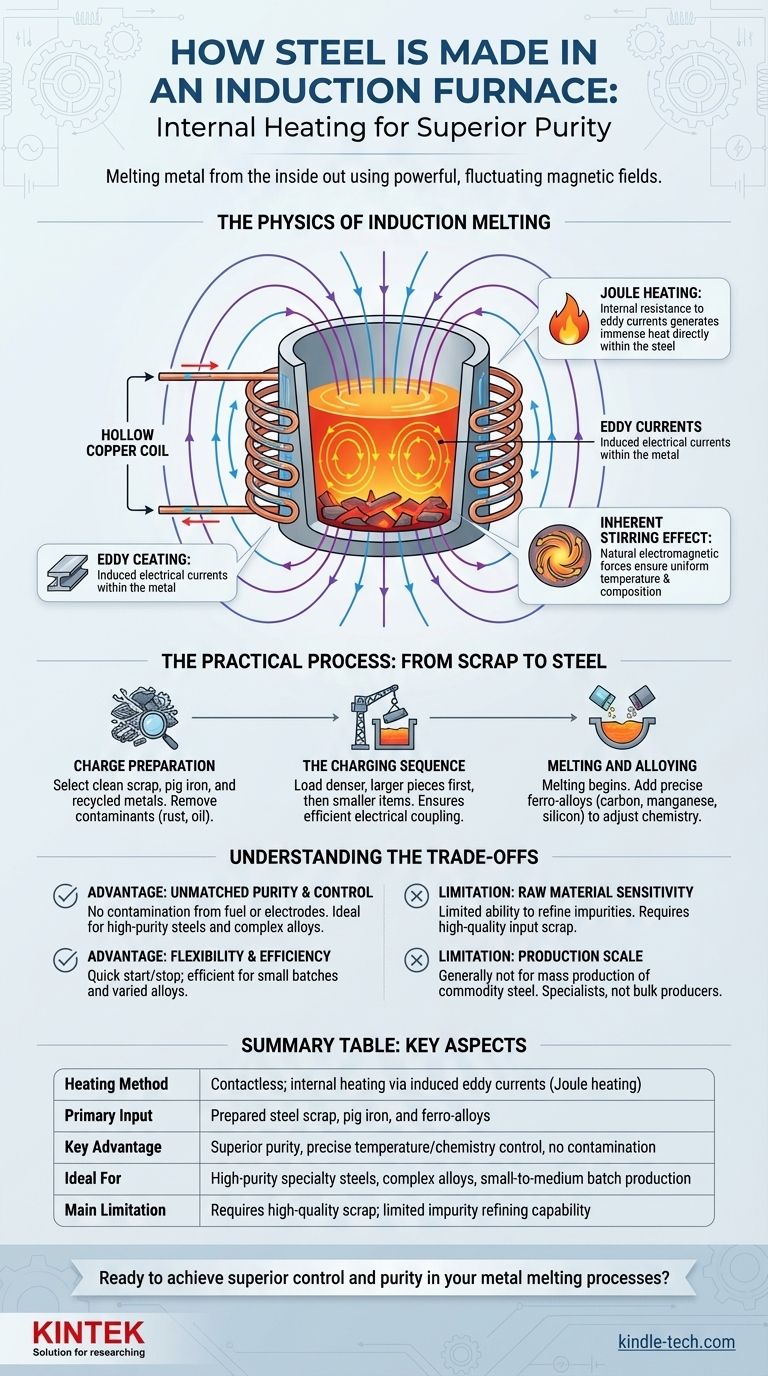

La fisica della fusione a induzione

Per comprendere veramente il processo, è necessario prima afferrare la fisica sottostante. L'intera operazione si basa su un principio scoperto nel 1830: l'induzione elettromagnetica.

Creazione del campo magnetico

Il processo inizia con un'alimentazione ad alta frequenza. Questa unità invia una potente corrente alternata (CA) attraverso una bobina di rame cava che circonda un crogiolo contenente la carica metallica. La bobina stessa non si surriscalda eccessivamente perché è tipicamente raffreddata con acqua circolante.

Induzione delle correnti parassite

Quando la corrente alternata scorre attraverso la bobina, genera un campo magnetico potente e rapidamente mutevole attorno e all'interno del crogiolo. Questo campo magnetico penetra la rottamazione d'acciaio elettricamente conduttiva posta al suo interno. Questo campo fluttuante, a sua volta, induce anelli di corrente elettrica all'interno del metallo stesso, noti come correnti parassite.

La potenza del riscaldamento Joule

L'acciaio, come qualsiasi conduttore, ha resistenza elettrica. Quando le correnti parassite indotte fluiscono attraverso questa resistenza, generano un calore immenso in un fenomeno noto come riscaldamento Joule. È questo calore interno, non una fonte esterna, che innalza la temperatura dell'acciaio oltre il suo punto di fusione.

L'effetto di agitazione intrinseco

Un beneficio secondario delle forti forze elettromagnetiche è un'azione di agitazione naturale all'interno del bagno di metallo fuso. Questa circolazione costante assicura che la temperatura rimanga uniforme in tutta la fusione e aiuta gli elementi di lega a dissolversi completamente, portando a un prodotto finale altamente consistente e omogeneo.

Il processo pratico: dalla rottamazione all'acciaio

Sebbene la fisica sia elegante, l'operazione pratica è un processo industriale attentamente gestito che influisce direttamente sulla qualità dell'acciaio finale.

Preparazione della carica

Il processo inizia molto prima che l'alimentazione venga attivata. Il materiale di carica – tipicamente rottamazione d'acciaio, ghisa e altri metalli riciclati – deve essere accuratamente selezionato e preparato. Deve essere privo di ruggine eccessiva, olio, sabbia e altri contaminanti non metallici, poiché questi possono introdurre impurità e ridurre l'efficienza del forno.

La sequenza di caricamento

Il caricamento del forno, o carica, segue un protocollo specifico. I pezzi di rottamazione più densi e grandi vengono caricati per primi per stabilire una base solida sul fondo del forno. Pezzi più piccoli e trucioli vengono quindi aggiunti per riempire gli spazi. Ciò garantisce un buon accoppiamento elettrico e un inizio efficiente del processo di fusione.

Fusione e legatura

Una volta caricato, viene applicata la potenza e inizia la fusione. Man mano che la carica si dissolve in una pozza liquida, gli operatori possono aggiungere quantità precise e pre-pesate di ferroleghe e altri elementi come carbonio, manganese e silicio. Queste aggiunte sono ciò che regola la chimica del ferro fuso per soddisfare le specifiche esatte del grado di acciaio desiderato.

Comprendere i compromessi

Nessuna tecnologia è una soluzione universale. Il meccanismo unico del forno a induzione gli conferisce vantaggi distinti e chiare limitazioni.

Vantaggio: purezza e controllo ineguagliabili

Poiché il calore è generato internamente, non c'è contaminazione da sottoprodotti della combustione (come in un forno a combustibile fossile) o elettrodi di carbonio (come in un forno ad arco elettrico). Ciò rende i forni a induzione ideali per la produzione di acciai ad alta purezza e leghe complesse dove la chimica precisa è non negoziabile.

Vantaggio: flessibilità ed efficienza

I forni a induzione possono essere avviati e arrestati relativamente rapidamente con meno perdite di energia rispetto ad altri tipi di forni che devono essere mantenuti a temperatura. Ciò li rende altamente efficienti per lotti di dimensioni più piccole e fonderie che producono una varietà di leghe diverse durante il giorno.

Limitazione: sensibilità alle materie prime

Lo svantaggio principale è una capacità limitata di raffinare le impurità come fosforo e zolfo. A differenza di un forno ad arco elettrico, che può utilizzare un processo di scoria per rimuovere attivamente questi elementi, un forno a induzione si basa in gran parte sulla pulizia del materiale in ingresso. La rottamazione in ingresso di alta qualità è essenziale per produrre acciaio di alta qualità.

Limitazione: scala di produzione

Sebbene i moderni forni a induzione stiano crescendo in dimensioni e capacità, non sono generalmente utilizzati per la produzione di massa di acciaio comune allo stesso modo dei forni a ossigeno basico o ad arco elettrico da centinaia di tonnellate. Sono specialisti, non produttori di massa.

Come applicare questo al tuo obiettivo

La scelta della tecnologia di fusione è dettata interamente dal risultato desiderato e dai vincoli operativi.

- Se il tuo obiettivo principale è produrre acciai speciali ad alta purezza o leghe complesse: il controllo preciso della temperatura e della chimica di un forno a induzione lo rende la scelta superiore.

- Se il tuo obiettivo principale è riciclare un'ampia varietà di rottami in acciaio di grado standard: un forno ad arco elettrico (EAF) è spesso più economico su larga scala e più tollerante a materie prime di qualità inferiore.

- Se il tuo obiettivo principale è produrre volumi massicci di acciaio da ferro grezzo: il forno a ossigeno basico (BOF) rimane la tecnologia dominante per le grandi acciaierie integrate.

Comprendere il principio del riscaldamento Joule interno è la chiave per sfruttare i vantaggi specifici di un forno a induzione per la tua applicazione.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Metodo di riscaldamento | Senza contatto; riscaldamento interno tramite correnti parassite indotte (riscaldamento Joule) |

| Input primario | Rottamazione d'acciaio preparata, ghisa e ferroleghe |

| Vantaggio chiave | Purezza superiore, controllo preciso della temperatura/chimica, nessuna contaminazione |

| Ideale per | Acciai speciali ad alta purezza, leghe complesse, produzione in lotti di piccole e medie dimensioni |

| Limitazione principale | Richiede rottamazione di alta qualità; capacità limitata di raffinazione delle impurità |

Pronto a ottenere un controllo e una purezza superiori nei tuoi processi di fusione dei metalli?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni e materiali di consumo per la ricerca e la produzione metallurgica. Sia che tu stia sviluppando nuove leghe o ottimizzando le tue operazioni di fusione, le nostre soluzioni sono progettate per soddisfare le precise esigenze di ambienti di laboratorio e su scala pilota.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature possono migliorare il tuo flusso di lavoro per la produzione di acciaio e lo sviluppo di materiali.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente