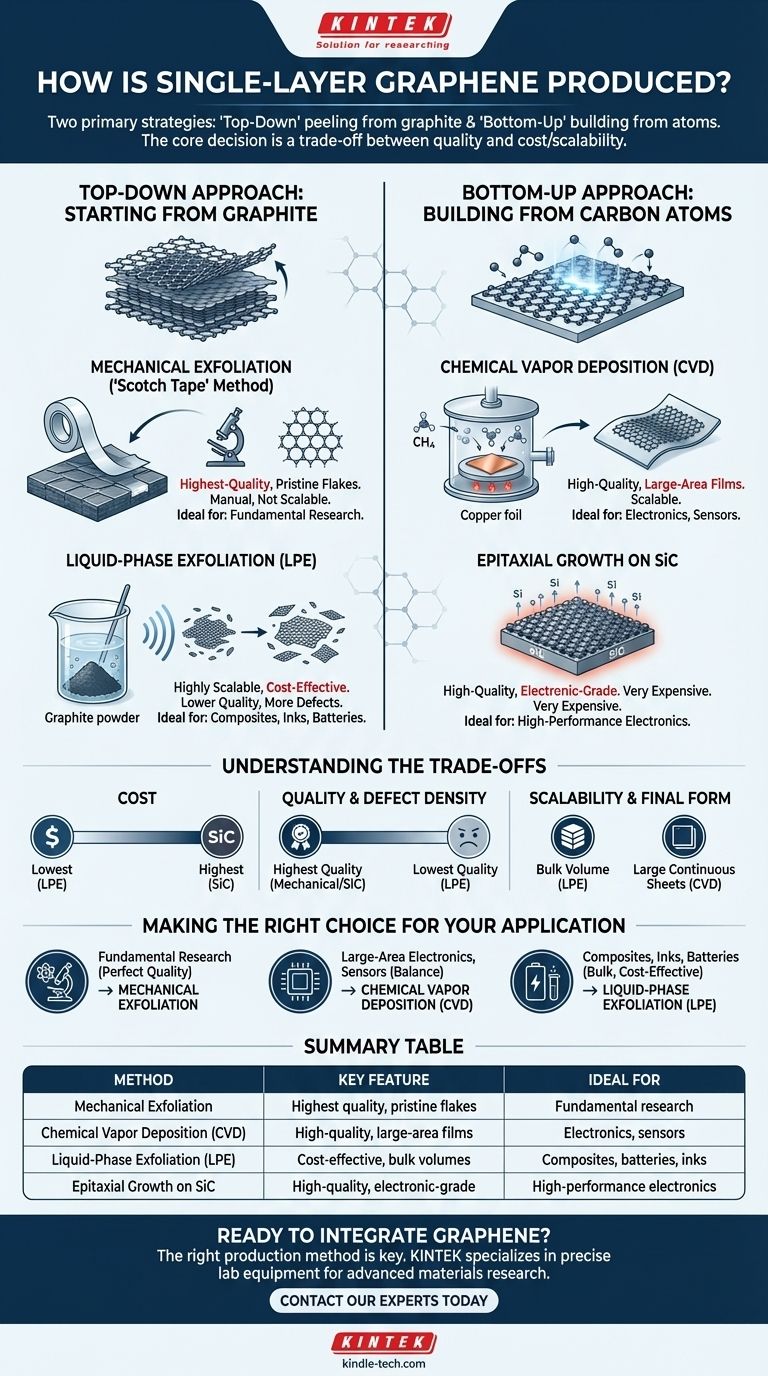

Per produrre grafene monostrato, i produttori utilizzano due strategie principali: un approccio "top-down" che sbuccia gli strati dalla grafite e un approccio "bottom-up" che costruisce lo strato atomico da gas contenenti carbonio. I metodi più importanti sono l'esfoliazione meccanica per la ricerca, l'esfoliazione in fase liquida per i compositi sfusi e la deposizione chimica da fase vapore (CVD), considerata la tecnica più promettente per la scala industriale.

Il metodo utilizzato per produrre il grafene non è una questione di "migliore" ma di "migliore per uno scopo". La decisione fondamentale è un compromesso tra la qualità e la perfezione cristallina del prodotto finale rispetto al costo e alla scalabilità del processo di produzione.

L'approccio "Top-Down": Partire dalla Grafite

Questa strategia prevede la separazione dei singoli strati di grafene da un pezzo più grande di grafite, in modo simile allo sbucciare le pagine di un libro. È meccanicamente intensiva ma concettualmente semplice.

Esfoliazione Meccanica (Il Metodo del "Nastro Adesivo")

Questo è il metodo originale, premiato con il Premio Nobel. Implica l'uso di nastro adesivo per staccare scaglie progressivamente più sottili da un pezzo di grafite altamente ordinata fino a isolare un singolo strato atomico.

Questa tecnica produce le scaglie di grafene di altissima qualità e più pure conosciute. Tuttavia, il processo è manuale, produce scaglie estremamente piccole (di dimensioni micrometriche) e non è scalabile per alcuna forma di produzione di massa. Rimane il gold standard per la ricerca scientifica fondamentale.

Esfoliazione in Fase Liquida (LPE)

Nell'LPE, la polvere di grafite sfusa viene miscelata in un solvente liquido e sottoposta a processi ad alta energia, come la sonicazione, che utilizzano onde sonore per rompere la grafite in scaglie.

Questo metodo è altamente scalabile ed economico per la produzione di grandi volumi di "inchiostro" o dispersioni di grafene. Il materiale risultante è ideale per l'uso in compositi, rivestimenti conduttivi e batterie, ma le singole scaglie sono piccole e presentano più difetti, con conseguenti prestazioni elettriche inferiori rispetto ad altri metodi.

L'approccio "Bottom-Up": Costruire dagli Atomi di Carbonio

Questa strategia costruisce il foglio di grafene atomo per atomo su una superficie di substrato. Offre un maggiore controllo sull'area del prodotto finale ed è il fulcro della commercializzazione per l'elettronica.

Deposizione Chimica da Fase Vapore (CVD)

La CVD è il metodo principale per produrre film di grafene di alta qualità e di grandi dimensioni. Il processo prevede il riscaldamento di un catalizzatore metallico, tipicamente un foglio di rame (Cu), a temperature elevate (circa 1000°C) all'interno di una camera a vuoto.

Viene quindi introdotto un gas contenente carbonio, come il metano ($\text{CH}_4$). Il calore elevato fa sì che le molecole di gas si decompongano e gli atomi di carbonio si depositino sulla superficie del foglio di rame, auto-assemblandosi in un singolo strato continuo di grafene. Il grafene può quindi essere trasferito su un substrato target come silicio o plastica flessibile.

Crescita Epitassiale su Carburo di Silicio ($\text{SiC}$)

Questo metodo prevede il riscaldamento di un wafer di carburo di silicio a temperature molto elevate (oltre 1300°C) sotto vuoto. Il calore provoca la sublimazione degli atomi di silicio sulla superficie (trasformandosi direttamente in gas), lasciando dietro di sé gli atomi di carbonio.

Questi atomi di carbonio rimanenti si riorganizzano quindi per formare uno strato di grafene di alta qualità direttamente sul wafer di $\text{SiC}$. Sebbene questo produca grafene di qualità elettronica eccezionalmente elevata, l'alto costo e i requisiti di temperatura dei wafer di $\text{SiC}$ lo rendono un processo molto costoso.

Comprendere i Compromessi

La scelta di un metodo di produzione richiede una chiara comprensione dei compromessi tra costo, qualità e scala.

Costo

L'esfoliazione in fase liquida è di gran lunga il metodo più economico per la produzione di massa. La CVD ha costi di attrezzatura moderati ma può essere scalata efficacemente. La crescita epitassiale su $\text{SiC}$ è la più costosa a causa del costo dei wafer substrato.

Qualità e Densità dei Difetti

L'esfoliazione meccanica e la crescita su $\text{SiC}$ producono grafene della massima qualità con il minor numero di difetti atomici, rendendoli ideali per l'elettronica ad alte prestazioni e la ricerca. Anche il grafene CVD è di alta qualità ma è tipicamente policristallino (composto da molti domini cristallini più piccoli cuciti insieme), il che può limitare leggermente le sue prestazioni elettroniche finali. L'LPE produce le scaglie di qualità più bassa con il maggior numero di difetti.

Scalabilità e Forma Finale

La CVD è la campionessa della scalabilità per fogli continui di grandi dimensioni, con dimostrazioni di produzione roll-to-roll di film su scala metrica. L'LPE è la campionessa della scalabilità per il volume di massa, producendo chilogrammi di dispersione di grafene. L'esfoliazione meccanica non è fondamentalmente scalabile.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo obiettivo determina il metodo di produzione corretto.

- Se la tua attenzione principale è la ricerca fondamentale che richiede una qualità cristallina perfetta: L'esfoliazione meccanica è lo standard indiscusso per la creazione di singoli dispositivi di prova incontaminati.

- Se la tua attenzione principale è l'elettronica di grandi dimensioni, i sensori o i conduttori trasparenti: La deposizione chimica da fase vapore (CVD) offre il miglior equilibrio tra alta qualità e scalabilità industriale.

- Se la tua attenzione principale è la creazione di compositi, inchiostri conduttivi o additivi per batterie: L'esfoliazione in fase liquida (LPE) offre il percorso più economico per produrre grandi quantità di materiale di grafene sfuso.

In definitiva, la produzione di grafene è un problema risolto; la sfida ora risiede nell'abbinare il giusto tipo di grafene all'applicazione giusta.

Tabella Riassuntiva:

| Metodo | Caratteristica Chiave | Ideale Per |

|---|---|---|

| Esfoliazione Meccanica | Scaglie incontaminate della massima qualità | Ricerca fondamentale |

| Deposizione Chimica da Fase Vapore (CVD) | Film di alta qualità e di grandi dimensioni | Elettronica, sensori |

| Esfoliazione in Fase Liquida (LPE) | Volumi di massa convenienti | Compositi, batterie, inchiostri |

| Crescita Epitassiale su $\text{SiC}$ | Alta qualità, grado elettronico | Elettronica ad alte prestazioni |

Pronto a integrare il grafene nel tuo flusso di lavoro di laboratorio? Il metodo di produzione corretto è fondamentale per il tuo successo. KINTEK è specializzata nella fornitura delle attrezzature da laboratorio e dei materiali di consumo precisi necessari per la ricerca e lo sviluppo di materiali avanzati. Sia che tu stia esplorando proprietà fondamentali o scalando per applicazioni industriali, la nostra esperienza può aiutarti a raggiungere i tuoi obiettivi. Contatta oggi i nostri esperti per discutere come possiamo supportare le tue esigenze specifiche di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD