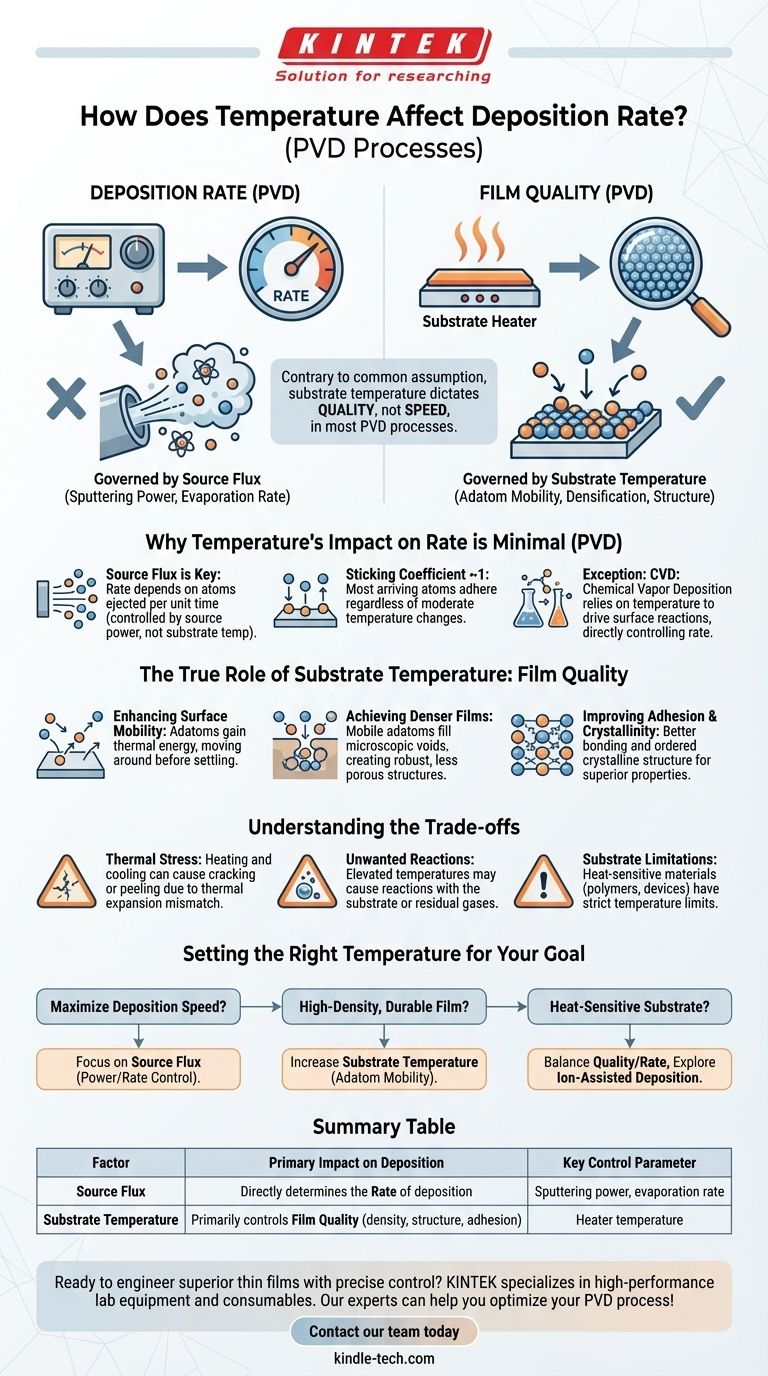

Contrariamente a un'ipotesi comune, la temperatura del substrato ha un impatto diretto molto limitato sulla velocità di deposizione nella maggior parte dei processi di deposizione fisica da vapore (PVD). La velocità è principalmente governata dalla quantità di materiale che lascia la sorgente. Il ruolo critico della temperatura non è quello di controllare la velocità, ma di dettare la qualità, la densità e la struttura del film finale.

Il messaggio centrale è questo: smetti di pensare alla temperatura come a un controllo per la velocità di deposizione e inizia a vederla come il controllo primario per la qualità del film. La temperatura del tuo processo ingegnerizza direttamente le proprietà finali del materiale che stai depositando.

Perché l'impatto della temperatura sulla velocità è minimo

Il processo è governato dal flusso della sorgente

Nelle comuni tecniche di deposizione come lo sputtering o l'evaporazione termica, il processo consiste fondamentalmente nello spostare atomi da un materiale sorgente a un substrato. La velocità dipende quasi interamente da quanti atomi vengono espulsi dalla sorgente per unità di tempo.

Questo "flusso della sorgente" è controllato da parametri come la potenza di sputtering o la temperatura del filamento, non dalla temperatura del substrato che riceve gli atomi.

Coefficiente di adesione superficiale

Per la maggior parte dei materiali, il "coefficiente di adesione" — la probabilità che un atomo in arrivo aderisca alla superficie — è già molto vicino a 1. Aumentare la temperatura del substrato non cambia significativamente questo. Gli atomi che arrivano aderiranno quasi sempre, indipendentemente da un moderato cambiamento di temperatura.

L'eccezione: deposizione chimica da vapore (CVD)

È fondamentale distinguere la PVD dalla Deposizione Chimica da Vapore (CVD). Nella CVD, i gas precursori devono decomporsi termicamente e reagire sulla superficie del substrato per formare il film. In questo caso, la temperatura del substrato è un fattore primario della velocità di reazione e quindi controlla direttamente la velocità di deposizione.

Il vero ruolo della temperatura del substrato: la qualità del film

Migliorare la mobilità superficiale

La funzione più importante del riscaldamento del substrato è quella di fornire agli atomi che si depositano (noti come "adatomi") più energia termica una volta che atterrano sulla superficie. Questa energia consente loro di muoversi prima di fissarsi in posizione.

Ottenere film più densi

Questa maggiore mobilità superficiale è la chiave per un film di alta qualità. Gli adatomi mobili possono trovare siti energeticamente più favorevoli, riempiendo vuoti e lacune microscopiche. Questo processo, noto come densificazione, si traduce in una struttura del film più robusta e meno porosa.

Migliorare l'adesione e la cristallinità

La mobilità degli adatomi consente anche un migliore legame con il materiale del substrato, migliorando l'adesione. Inoltre, con sufficiente energia, gli atomi possono disporsi in una struttura ordinata e cristallina piuttosto che disordinata e amorfa, il che può essere critico per le proprietà ottiche o elettroniche.

Comprendere i compromessi

Stress termico e disallineamento

Riscaldare un substrato e poi raffreddarlo dopo la deposizione può introdurre uno stress significativo. Se il film e il substrato hanno diversi coefficienti di espansione termica, questo stress può causare la rottura, il distacco o la delaminazione del film.

Potenziale di reazioni indesiderate

A temperature elevate, il materiale che si deposita può reagire con il substrato o con i gas residui nella camera a vuoto. Questo può creare strati interfacciali indesiderati o contaminare il film, alterandone le proprietà previste.

Limitazioni del substrato

Molti substrati, come polimeri, plastiche o dispositivi prefabbricati complessi, hanno limiti di temperatura rigorosi. Superare questi limiti può danneggiare o distruggere il substrato, rendendo impossibile la deposizione ad alta temperatura.

Impostare la temperatura giusta per il tuo obiettivo

Per controllare correttamente il tuo processo, devi disaccoppiare i concetti di velocità e qualità. Usa i controlli della sorgente per la velocità e il riscaldatore del substrato per la qualità.

- Se il tuo obiettivo principale è massimizzare la velocità di deposizione: Concentrati sull'aumento del flusso della sorgente (ad esempio, potenza di sputtering o velocità di evaporazione), poiché questo è il controllo diretto per la velocità di deposizione.

- Se il tuo obiettivo principale è un film ad alta densità e durevole: Una temperatura del substrato più elevata è il tuo strumento più efficace per aumentare la mobilità degli adatomi, il che riduce i vuoti e migliora la struttura del film.

- Se stai lavorando con un substrato sensibile al calore: Devi trovare un equilibrio, accettando potenzialmente un film a densità inferiore o esplorando fonti di energia alternative come la deposizione assistita da ioni per migliorare la qualità senza calore elevato.

In definitiva, tratta la temperatura del substrato non come un acceleratore per la velocità, ma come un selettore di precisione per controllare la qualità e le prestazioni finali del tuo film.

Tabella riassuntiva:

| Fattore | Impatto primario sulla deposizione | Parametro di controllo chiave |

|---|---|---|

| Flusso della sorgente | Determina direttamente la velocità di deposizione | Potenza di sputtering, velocità di evaporazione |

| Temperatura del substrato | Controlla principalmente la qualità del film (densità, struttura, adesione) | Temperatura del riscaldatore |

Pronto a progettare film sottili superiori con un controllo preciso?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo ad alte prestazioni per tutte le tue esigenze di deposizione. I nostri esperti possono aiutarti a selezionare il sistema giusto per raggiungere il perfetto equilibrio tra velocità e qualità per la tua applicazione specifica.

Contatta il nostro team oggi per ottimizzare il tuo processo PVD!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura