In breve, le temperature più basse sono il motore principale della deposizione. Questo processo fisico, in cui una sostanza passa direttamente da un gas a un solido senza attraversare una fase liquida, è fondamentalmente un evento di rilascio di energia. Affinché le molecole di gas si blocchino in una rigida struttura cristallina, devono rilasciare la loro energia cinetica, e un ambiente o una superficie fredda fornisce le condizioni necessarie affinché ciò avvenga.

La deposizione è una conseguenza diretta della creazione di un gas supersaturo, una condizione raggiunta quando la temperatura scende abbastanza da permettere alle molecole di gas di perdere la loro energia e bloccarsi in una struttura solida. Più fredda è la superficie, più facilmente avviene questa trasformazione.

Il Ruolo Fondamentale dell'Energia Molecolare

Per comprendere la deposizione, dobbiamo prima considerare cosa rappresenta veramente la temperatura a livello molecolare. È una misura dell'energia cinetica media — o del movimento — delle molecole.

Come la Temperatura Governa il Movimento Molecolare

In un gas, le molecole possiedono un'elevata energia cinetica. Si muovono rapidamente e in modo casuale, rimbalzando l'una sull'altra senza attaccarsi.

Man mano che la temperatura diminuisce, questa energia cinetica viene rimossa. Le molecole rallentano significativamente.

Raggiungere uno Stato di Stabilità

La formazione di un solido è un processo esotermico, il che significa che rilascia energia. Un solido è uno stato a energia inferiore e più stabile di un gas.

Affinché le molecole di gas in rapido movimento si stabilizzino in questa struttura solida e stabile, devono rilasciare la loro energia cinetica in eccesso sotto forma di calore. Un ambiente o una superficie fredda agisce come un dissipatore di energia, rendendo facile per le molecole rilasciare questa energia e "attaccarsi" alla superficie e tra loro.

La Scienza della Supersaturazione

Mentre la bassa temperatura è il catalizzatore, il meccanismo specifico che innesca la deposizione è chiamato supersaturazione. Ciò si verifica quando un volume di spazio contiene più vapore di una sostanza di quanto teoricamente possa a quella temperatura.

Il Concetto di Saturazione

Pensa all'aria come a una spugna. A una data temperatura, può "contenere" una quantità massima specifica di vapore acqueo. Quando contiene questa quantità massima, è considerata satura.

L'aria calda può contenere significativamente più vapore acqueo dell'aria fredda. Il suo punto di saturazione è molto più alto.

Come il Raffreddamento Crea Supersaturazione

Quando una massa di gas viene raffreddata, la sua capacità di trattenere il vapore diminuisce drasticamente. Tuttavia, la quantità effettiva di vapore nel gas non è ancora cambiata.

Questo crea uno stato di supersaturazione, in cui il gas trattiene molto più vapore di quanto dovrebbe essere in grado di fare alla sua nuova, più bassa temperatura. Il sistema è ora instabile e deve rilasciare il vapore in eccesso.

Il Ruolo Critico di una Superficie Fredda

È qui che avviene la deposizione. Quando questo gas supersaturo entra in contatto con una superficie che è al di sotto del suo "punto di brina" o temperatura di deposizione, le molecole che colpiscono la superficie perdono la loro energia quasi istantaneamente.

Non hanno abbastanza energia per rimanere come gas o addirittura diventare un liquido; invece, si bloccano direttamente in un reticolo cristallino solido. È precisamente così che si forma la brina su un vetro freddo durante la notte.

Comprendere le Variabili Chiave

La temperatura è il motore principale, ma non agisce in isolamento. Una comprensione completa richiede il riconoscimento di altri fattori critici che influenzano il processo.

L'Influenza della Pressione

La deposizione è una funzione sia della temperatura che della pressione. Sul diagramma di fase di una sostanza, la deposizione si verifica a pressioni e temperature al di sotto del punto triplo — il punto unico in cui possono coesistere le fasi solida, liquida e gassosa. La modifica della pressione può modificare la temperatura alla quale avverrà la deposizione.

Il Tasso di Deposizione

Mentre una temperatura più bassa è necessaria affinché avvenga la deposizione, il tasso al quale essa si verifica dipende anche da fattori come la concentrazione del vapore e il flusso del gas. Una maggiore concentrazione della sostanza nella fase gassosa può portare a un tasso di deposizione più rapido, supponendo che le condizioni di temperatura siano soddisfatte.

La Natura del Substrato

La superficie su cui si deposita il materiale è chiamata substrato. Le sue caratteristiche, come la texture e la composizione del materiale, possono influenzare la facilità con cui si formano i primi cristalli (siti di nucleazione), il che a sua volta influenza la struttura e la qualità dello strato solido finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questa relazione ti consente di controllare o prevedere il processo in base al tuo obiettivo.

- Se il tuo obiettivo principale è promuovere la deposizione (ad esempio, produzione di film sottili, liofilizzazione): L'obiettivo è creare una significativa differenza di temperatura introducendo una superficie sostanzialmente più fredda del gas circostante.

- Se il tuo obiettivo principale è prevenire la deposizione (ad esempio, fermare la brina su attrezzature o ali di aeromobili): La strategia è garantire che le temperature critiche della superficie rimangano al di sopra del punto di brina dell'aria ambiente.

- Se stai analizzando un fenomeno naturale (ad esempio, formazione di neve nelle nuvole): Ricorda che la deposizione è un evento a livello di sistema, guidato dall'interazione dinamica tra temperature in calo, cambiamenti di pressione e la concentrazione di vapore acqueo.

In definitiva, la temperatura è la leva più potente e diretta per controllare il processo di deposizione.

Tabella riassuntiva:

| Fattore | Effetto sulla Deposizione |

|---|---|

| Temperatura | Temperature più basse aumentano la deposizione riducendo l'energia molecolare. |

| Pressione | Influenza la soglia di temperatura di deposizione (si verifica al di sotto del punto triplo). |

| Concentrazione di Vapore | Una maggiore concentrazione può accelerare il tasso di deposizione. |

| Superficie del Substrato | Influenza la nucleazione e la qualità dello strato solido depositato. |

Pronto a Controllare il Tuo Processo di Deposizione con Precisione?

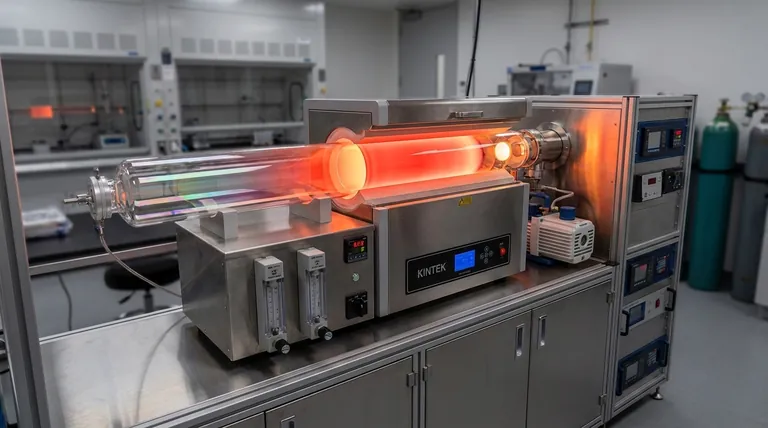

KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi sistemi a temperatura controllata progettati per la deposizione precisa di film sottili e la sintesi di materiali. Che tu sia nella ricerca o nella produzione, le nostre soluzioni garantiscono condizioni ottimali per le trasformazioni da gas a solido.

Contattaci oggi stesso utilizzando il modulo sottostante per discutere come possiamo migliorare le capacità del tuo laboratorio.

#ContactForm

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione