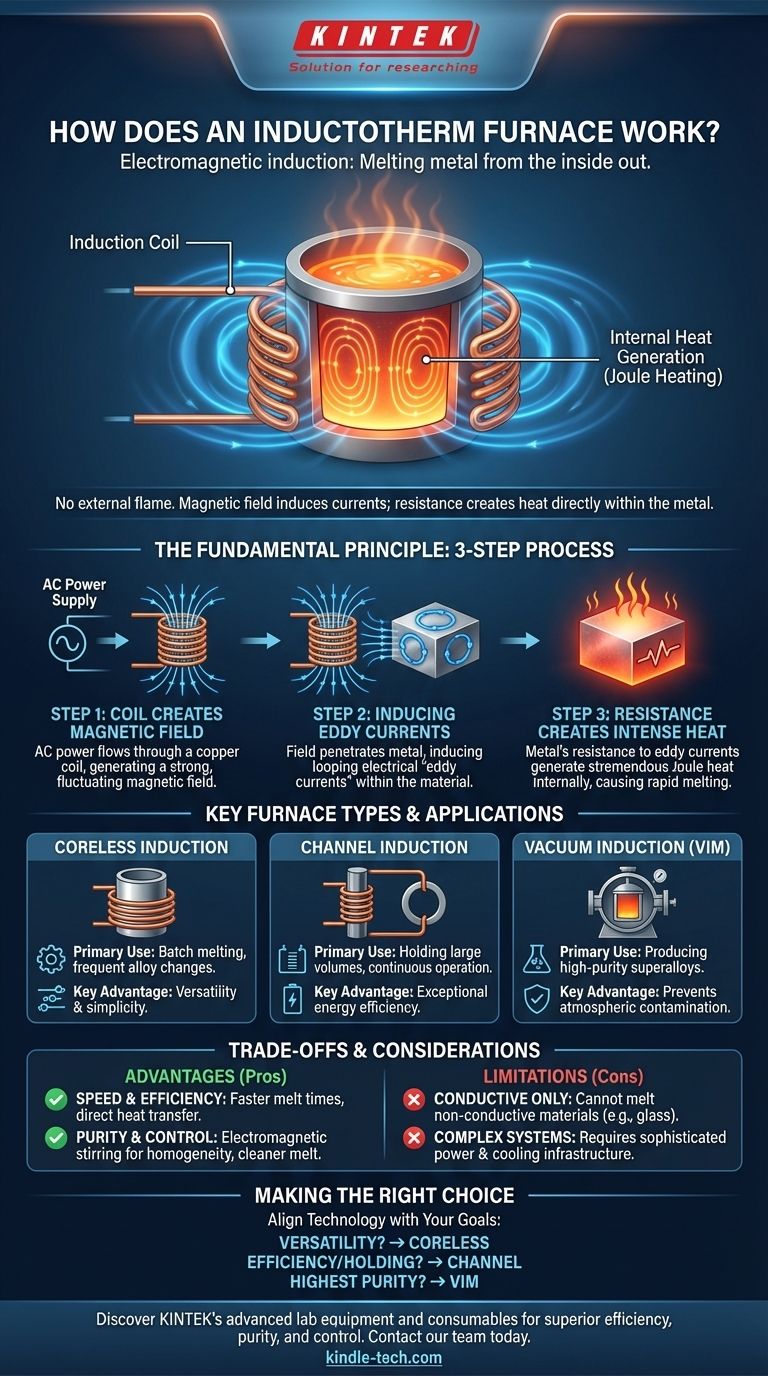

Al suo interno, un forno Inductotherm funziona utilizzando un campo magnetico potente e controllato per far sì che il metallo si riscaldi e si fonda dall'interno verso l'esterno. Questo processo, noto come induzione elettromagnetica, elimina la necessità di fiamme esterne o elementi riscaldanti. Invece, una corrente elettrica alternata scorre attraverso una bobina di rame, generando un campo magnetico che induce correnti elettriche direttamente all'interno del metallo conduttivo, facendolo riscaldare rapidamente a causa della sua resistenza interna.

Il vantaggio fondamentale della tecnologia a induzione è la sua capacità di generare calore direttamente all'interno del materiale da fondere. Ciò evita le inefficienze dei metodi di riscaldamento convenzionali, con conseguente fusione più rapida, maggiore purezza e controllo più preciso della temperatura.

Il Principio Fondamentale: Trasformare il Magnetismo in Calore

Comprendere come funziona un forno a induzione richiede di afferrare una sequenza in tre fasi che converte l'energia elettrica in energia termica con notevole efficienza.

Fase 1: La Bobina di Induzione Crea un Campo Magnetico

Il processo inizia con un alimentatore specializzato che converte la potenza standard di rete in una corrente alternata (CA) ad alta corrente a una frequenza specifica. Questa corrente viene inviata attraverso una bobina di rame a più spire che circonda il crogiolo contenente la carica metallica. Il flusso di CA attraverso questa bobina genera un campo magnetico forte e rapidamente fluttuante nello spazio all'interno della bobina.

Fase 2: Induzione di "Correnti Parassite" nel Metallo

Questo campo magnetico alternato penetra nel metallo conduttivo posto all'interno del crogiolo. Secondo la Legge di Faraday dell'Induzione, il campo magnetico fluttuante induce correnti elettriche ad anello all'interno del metallo. Questi flussi circolari di elettricità sono noti come correnti parassite.

Fase 3: La Resistenza Crea Calore Intenso

Il metallo ha una resistenza naturale al flusso di queste correnti parassite indotte. Poiché le correnti parassite circolano contro questa resistenza, generano un calore tremendo attraverso un principio noto come riscaldamento Joule. Questo calore viene prodotto all'interno del metallo stesso, facendolo riscaldare e fondere in modo uniforme e rapido.

Uno Sguardo più Approfondito ai Tipi di Forno Chiave

Sebbene il principio fondamentale rimanga lo stesso, i forni a induzione sono progettati in diverse configurazioni per adattarsi a specifiche applicazioni industriali.

Il Forno a Induzione Senza Nucleo (Coreless)

Questo è il design più comune. Consiste in un crogiolo rivestito di refrattario che è direttamente circondato dalla bobina di induzione. Il suo design semplice e robusto lo rende estremamente versatile per la fusione di un'ampia gamma di metalli e leghe in lotti, dal ferro e acciaio al rame e all'alluminio.

Il Forno a Induzione a Canale (o a Nucleo)

Questo design funziona più come un trasformatore. La bobina di induzione è avvolta attorno a un nucleo di ferro, che è collegato a un anello chiuso o "canale" di metallo fuso. L'anello di metallo fuso agisce come la bobina secondaria del trasformatore. Il calore generato in questo anello fa circolare il metallo nel bagno principale del forno, fornendo un'eccellente agitazione. Questi forni sono eccezionalmente efficienti e sono utilizzati principalmente per mantenere grandi volumi di una singola lega fusa a una temperatura costante.

Il Forno di Fusione a Induzione Sotto Vuoto (VIM)

Un forno VIM è un forno senza nucleo specializzato alloggiato all'interno di una camera a tenuta di vuoto. Fondendo il metallo sotto vuoto, si impedisce alla carica fusa di reagire con ossigeno, azoto e altri gas atmosferici. Questo è essenziale per produrre superleghe di alta purezza e "pulite" richieste per applicazioni critiche nelle industrie aerospaziale, medica e di generazione di energia.

Comprendere i Compromessi e le Considerazioni

Nessuna tecnologia è una soluzione universale. Il riscaldamento a induzione offre chiari vantaggi ma presenta anche limitazioni specifiche.

Vantaggio: Velocità ed Efficienza

Poiché il calore viene generato internamente, i tempi di fusione sono significativamente più brevi rispetto ai forni a combustibile. L'energia viene trasferita direttamente al metallo con una perdita di calore minima nell'ambiente circostante, rendendo il processo altamente efficiente dal punto di vista energetico.

Vantaggio: Purezza e Controllo

Il campo elettromagnetico crea un'azione di agitazione naturale nel bagno fuso, garantendo una miscela omogenea e una composizione di lega consistente. L'assenza di sottoprodotti della combustione si traduce anche in una fusione più pulita. I forni VIM portano questa purezza al massimo livello possibile.

Limitazione: Solo Materiali Conduttivi

Il principio di funzionamento si basa interamente sull'induzione di correnti nel materiale. Pertanto, i forni a induzione non possono essere utilizzati per fondere materiali non conduttivi come vetro o ceramica.

Limitazione: Sistemi di Alimentazione e Raffreddamento Sofisticati

Le unità di alimentazione che creano la necessaria CA ad alta corrente sono complesse e rappresentano un investimento di capitale significativo. Inoltre, la bobina di induzione stessa deve essere raffreddata ad acqua per dissipare il calore di scarto, aggiungendo un altro livello di complessità operativa.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del tipo di forno corretto dipende interamente dai tuoi obiettivi operativi e metallurgici.

- Se il tuo obiettivo principale è la versatilità e i frequenti cambi di lega: Un forno a induzione senza nucleo è lo standard industriale per le fonderie che devono produrre vari metalli in lotti distinti.

- Se il tuo obiettivo principale è mantenere grandi volumi di metallo fuso in modo efficiente: Un forno a induzione a canale offre un'efficienza superiore per il funzionamento continuo e il mantenimento della temperatura di una singola lega.

- Se il tuo obiettivo principale è produrre leghe della massima purezza per applicazioni critiche: Un forno di fusione a induzione sotto vuoto (VIM) è l'unica scelta adatta per prevenire la contaminazione atmosferica.

Comprendendo questo principio fondamentale del riscaldamento elettromagnetico, puoi allineare la tecnologia giusta con i tuoi specifici obiettivi di produzione.

Tabella Riepilogativa:

| Tipo di Forno | Caso d'Uso Primario | Vantaggio Chiave |

|---|---|---|

| Induzione Senza Nucleo (Coreless) | Fusione in lotti, frequenti cambi di lega | Versatilità e semplicità |

| Induzione a Canale | Mantenimento di grandi volumi di una singola lega | Eccezionale efficienza energetica |

| Induzione Sotto Vuoto (VIM) | Produzione di superleghe ad alta purezza | Previene la contaminazione atmosferica |

Pronto a scegliere il forno a induzione giusto per le tue esigenze di fusione dei metalli?

KINTEK è specializzata nella fornitura di apparecchiature e materiali di consumo avanzati per laboratori e applicazioni industriali. Che tu abbia bisogno di un versatile forno senza nucleo, di un efficiente forno a canale per il mantenimento, o di un forno VIM ad alta purezza per leghe critiche, i nostri esperti possono aiutarti a trovare la soluzione perfetta per efficienza, purezza e controllo superiori.

Contatta il nostro team oggi stesso per discutere le tue esigenze specifiche e scoprire come KINTEK può migliorare le tue operazioni di fusione.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche