In sostanza, un forno a induzione fonde il metallo senza fiamma o elemento riscaldante esterno. Utilizza i principi dell'elettromagnetismo per generare calore intenso direttamente all'interno del materiale stesso. Una corrente alternata ad alta frequenza scorre attraverso una bobina di rame, creando un potente campo magnetico che induce correnti elettriche "parassite" all'interno della carica metallica, facendola riscaldare rapidamente e liquefarsi a causa della sua stessa resistenza elettrica.

Il vantaggio fondamentale della fusione a induzione è la sua precisione e purezza. Convertendo l'energia elettrica direttamente in calore nel materiale bersaglio, offre un processo più veloce, pulito e controllabile rispetto ai metodi che si basano sulla combustione esterna o sugli archi elettrici.

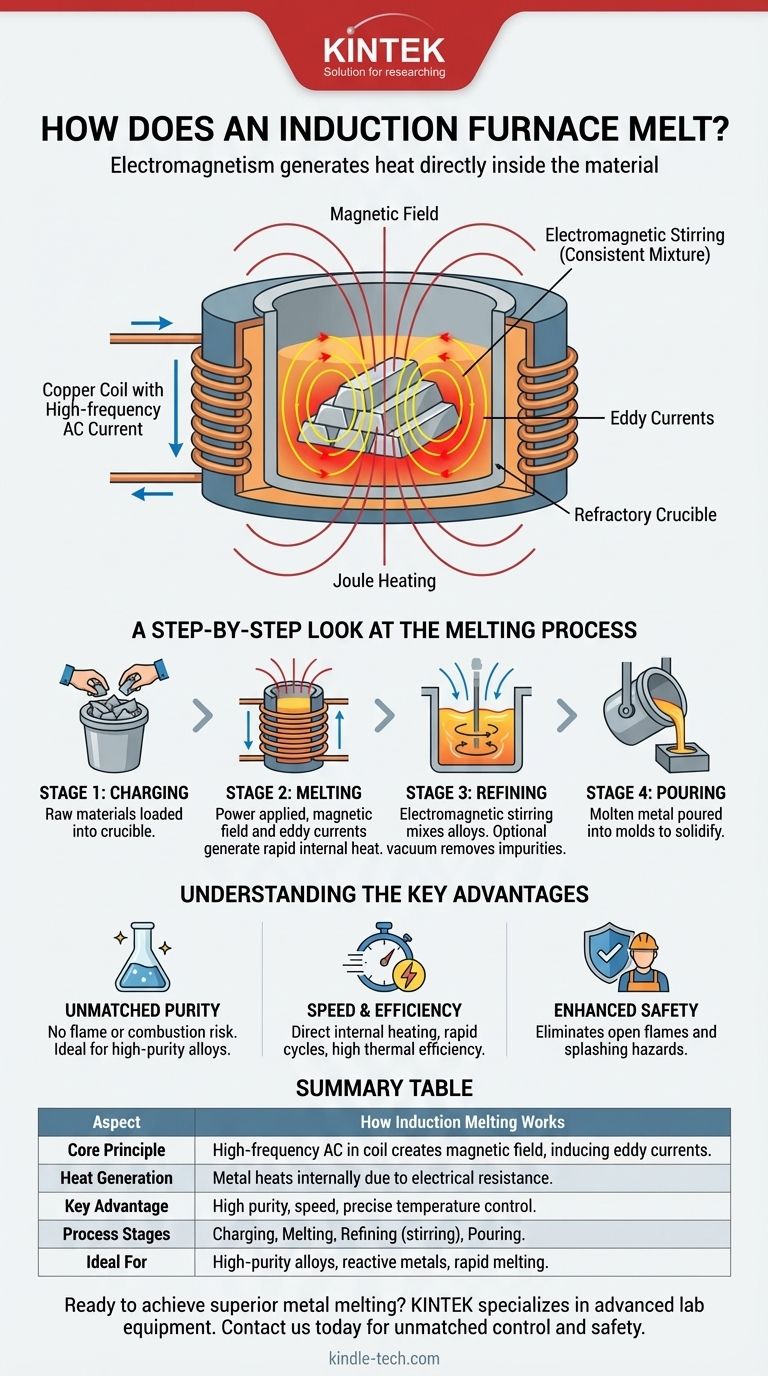

Il Principio Fondamentale: Induzione Elettromagnetica

Un forno a induzione opera sulla stessa fisica fondamentale che alimenta i caricabatterie wireless, ma su una scala enormemente più potente. Il processo trasforma l'energia elettrica in energia termica in due fasi chiave.

Dall'Elettricità al Campo Magnetico

Il sistema inizia con un alimentatore specializzato che converte la corrente alternata (AC) standard a bassa frequenza in una AC a media o alta frequenza. Questa corrente viene quindi diretta attraverso una bobina a induzione in rame raffreddata ad acqua che riveste il crogiolo del forno. Mentre la potente corrente alternata scorre attraverso questa bobina, genera un campo magnetico forte e rapidamente invertito al centro del forno.

Generazione di Calore con Correnti Parassite

Questo campo magnetico penetra nel metallo (la "carica") posto all'interno del crogiolo. Secondo la legge di induzione di Faraday, il campo magnetico fluttuante induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

Il metallo presenta una resistenza naturale al flusso di questa elettricità. Questa resistenza provoca un'immensa frizione a livello atomico, generando un calore tremendo: un principio noto come riscaldamento Joule. Questa generazione di calore interna è ciò che fa sì che il metallo raggiunga rapidamente il suo punto di fusione e si liquefaccia, tutto senza contatto diretto con alcuna fonte di calore.

L'Effetto Agitante Intrinseco

Un vantaggio secondario chiave di questo processo è una naturale agitazione elettromagnetica del bagno fuso. Le forze create dal campo magnetico e dalle correnti parassite fanno circolare il metallo liquido, garantendo una temperatura costante e una miscela omogenea di leghe senza la necessità di agitazione meccanica.

Uno Sguardo Passo Passo al Processo di Fusione

Sebbene la fisica sia complessa, il processo operativo è semplice e può essere suddiviso in quattro fasi distinte.

Fase 1: Caricamento

Questa è la fase di preparazione. Le materie prime—rottami metallici, lingotti o elementi leganti—vengono selezionate e caricate nel crogiolo, che è il contenitore rivestito di materiale refrattario situato all'interno della bobina a induzione.

Fase 2: Fusione

L'alimentazione viene applicata alla bobina a induzione. Viene generato il campo magnetico, si formano le correnti parassite e la carica inizia a riscaldarsi dall'interno verso l'esterno. Il processo è straordinariamente veloce e gli operatori possono controllare con precisione l'apporto di potenza per gestire la velocità di fusione.

Fase 3: Raffinazione

Una volta che il metallo è liquido, inizia la fase di raffinazione. L'agitazione elettromagnetica aiuta a mescolare uniformemente eventuali leghe aggiunte. Nei sistemi avanzati come i forni a induzione sottovuoto, questa fase è fondamentale per rimuovere gas disciolti e impurità, consentendo la produzione di superleghe ad altissima purezza e metalli reattivi. È possibile prelevare campioni e regolare la composizione senza rompere il vuoto del forno.

Fase 4: Colata

Dopo che il metallo fuso ha raggiunto la temperatura e la composizione chimica desiderate, l'intero gruppo del forno viene inclinato. Il metallo liquido viene versato da un beccuccio nel crogiolo negli stampi, dove si raffredda e solidifica nella sua forma finale, come i lingotti.

Comprendere i Compromessi e i Vantaggi Chiave

Nessuna tecnologia è perfetta per ogni applicazione. Comprendere i punti di forza della fusione a induzione chiarisce perché viene scelta per compiti specifici.

Vantaggio: Purezza e Controllo Ineguagliabili

Poiché non c'è arco elettrico, fiamma o processo di combustione, non vi è alcun rischio di contaminare la fusione con carbonio o gas indesiderati. Ciò rende la fusione a induzione il metodo superiore per produrre acciaio pulito, leghe ad alte prestazioni e materiali per i quali la chimica precisa è un requisito non negoziabile.

Vantaggio: Velocità ed Efficienza Energetica

Il calore viene generato direttamente all'interno del materiale, non trasferito da una fonte esterna. Ciò si traduce in cicli di riscaldamento molto rapidi e una maggiore efficienza termica, poiché meno energia viene sprecata riscaldando la struttura del forno o l'aria circostante.

Vantaggio: Sicurezza Migliorata

I moderni forni a induzione eliminano i pericoli delle fiamme libere e degli schizzi associati ai metodi di fusione più vecchi. Il calore principale è contenuto interamente all'interno della carica, creando un ambiente operativo più sicuro.

Considerazione: L'Alimentatore

Il requisito principale per un forno a induzione è un alimentatore sofisticato in grado di convertire la frequenza di rete nella frequenza media o alta necessaria. Questo rappresenta una parte significativa del costo e della complessità del sistema, ma è essenziale per il suo funzionamento.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a induzione è guidata dai requisiti finali del materiale prodotto.

- Se il tuo obiettivo principale sono leghe ad alta purezza o metalli reattivi: Un forno a induzione sottovuoto è la scelta ideale per il suo ambiente pulito e altamente controllato che previene la contaminazione.

- Se il tuo obiettivo principale è la fusione rapida e l'efficienza del processo: Il riscaldamento interno diretto dell'induzione offre significativi vantaggi in termini di velocità e migliore utilizzo dell'energia rispetto ai forni tradizionali.

- Se il tuo obiettivo principale è migliorare la sicurezza sul lavoro e gli standard ambientali: I forni a induzione forniscono un'operazione di fusione più pulita, silenziosa e sicura eliminando i sottoprodotti della combustione e le fiamme libere.

In definitiva, il forno a induzione sfrutta la fisica fondamentale per fornire un livello di controllo sulla trasformazione dei materiali che è semplicemente irraggiungibile con le tecnologie più vecchie.

Tabella Riassuntiva:

| Aspetto | Come Funziona la Fusione a Induzione |

|---|---|

| Principio Fondamentale | Utilizza una corrente AC ad alta frequenza in una bobina di rame per creare un campo magnetico, inducendo correnti parassite nel metallo. |

| Generazione di Calore | Il metallo si riscalda internamente a causa della resistenza elettrica (riscaldamento Joule), fondendo dall'interno verso l'esterno. |

| Vantaggio Chiave | Nessuna fiamma o elemento riscaldante esterno; garantisce alta purezza, velocità e controllo preciso della temperatura. |

| Fasi del Processo | Caricamento → Fusione → Raffinazione (con agitazione) → Colata. |

| Ideale Per | Leghe ad alta purezza, metalli reattivi e applicazioni che richiedono una fusione rapida e priva di contaminazioni. |

Pronto a ottenere una fusione dei metalli superiore con precisione e purezza? KINTEK è specializzata in attrezzature da laboratorio avanzate, inclusi forni a induzione progettati per applicazioni ad alte prestazioni. Sia che tu stia lavorando con metalli reattivi, leghe ad alta purezza o necessiti di una fusione rapida ed efficiente dal punto di vista energetico, le nostre soluzioni offrono un controllo e una sicurezza senza pari. Contattaci oggi per scoprire come KINTEK può migliorare le capacità del tuo laboratorio e soddisfare le tue specifiche esigenze di fusione!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Perché il gas argon ad alta purezza è essenziale come gas di protezione durante la fusione ad arco della lega Ti-6Al-4V?

- Qual è la temperatura di fusione di un forno a induzione? Riscaldamento di precisione fino a 2000°C per una fusione dei metalli superiore

- Qual è la funzione di un forno fusorio a induzione nel recupero del titanio dal fango rosso? Guida alla separazione ad alta temperatura

- Cos'è un forno a induzione a nucleo diretto? Efficienza ineguagliabile per la fusione di metalli ad alto volume

- Come posso ridurre il consumo energetico del mio forno a induzione? Riduci i costi energetici con un approccio olistico

- Quante volte il metallo può essere fuso e riutilizzato? La chiave per la riciclabilità infinita

- Quale ruolo fondamentale svolge un forno a induzione sottovuoto nel recupero del magnesio? Ottieni la distillazione di metalli ad alta purezza

- Quali sono le reazioni in un forno a induzione? Padroneggiare il controllo metallurgico per la tua fusione