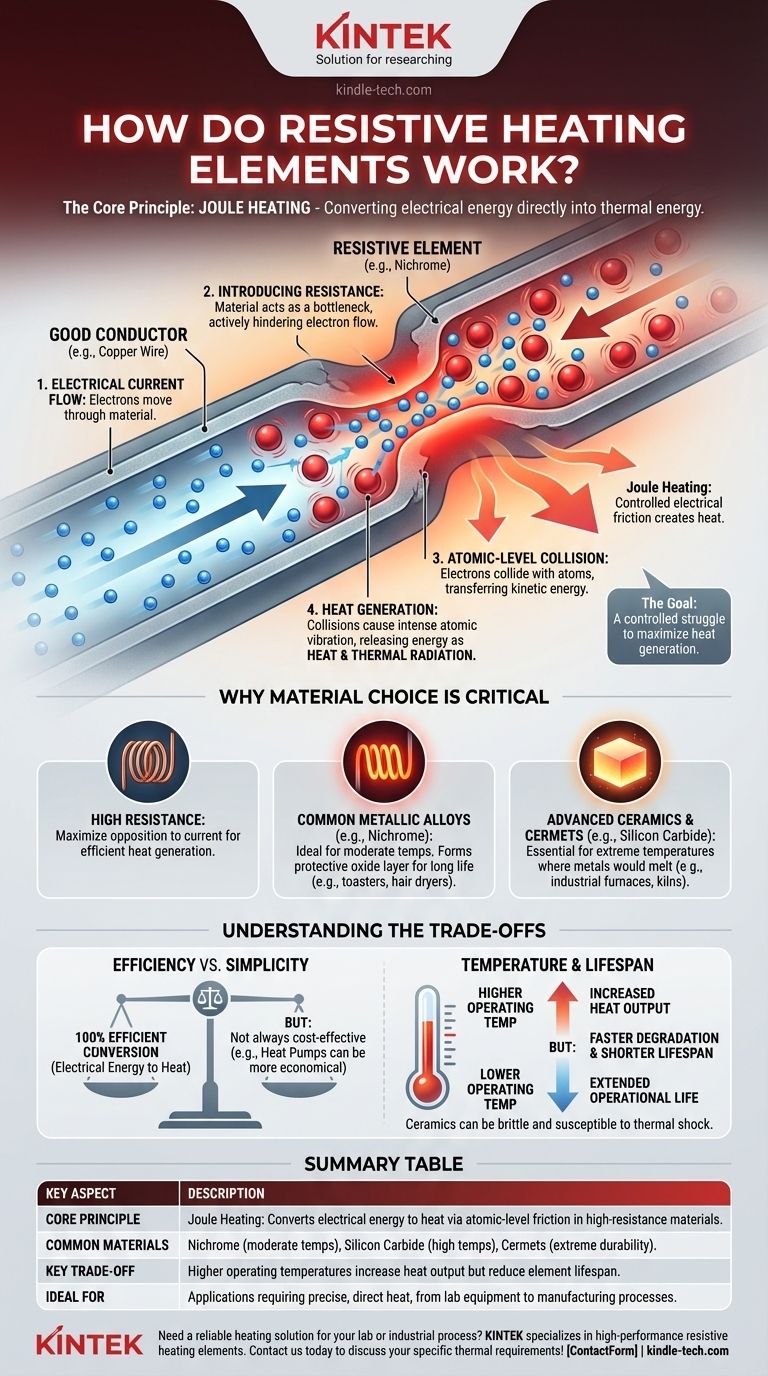

In sostanza, un elemento riscaldante a resistenza funziona convertendo l'energia elettrica direttamente in energia termica. Questo accade quando una corrente elettrica viene fatta passare attraverso un materiale scelto specificamente per la sua alta resistenza elettrica. Questa opposizione al flusso di elettricità provoca attrito su scala atomica, rilasciando energia sotto forma di calore in un processo noto come riscaldamento Joule.

Il principio centrale non riguarda solo l'uso dell'elettricità, ma il forzare tale elettricità attraverso un materiale progettato per ostacolarne intenzionalmente il flusso. Questa lotta controllata è ciò che converte in modo affidabile ed efficiente l'energia elettrica in calore.

Il principio fondamentale: il riscaldamento Joule

Per capire veramente come funziona, dobbiamo osservare il flusso di elettricità a livello microscopico. È un concetto semplice ma potente.

Il flusso di elettroni

Una corrente elettrica è semplicemente il movimento di elettroni attraverso un materiale. In un buon conduttore, come un filo di rame, gli elettroni fluiscono molto facilmente con minima ostruzione.

Introduzione della resistenza

Un elemento riscaldante a resistenza, tuttavia, è fatto di un materiale che agisce come un collo di bottiglia per gli elettroni. Ha un'alta resistenza elettrica, il che significa che ostacola attivamente il flusso di corrente.

Immagina di provare a forzare una grande quantità d'acqua attraverso un tubo molto stretto e ruvido. L'attrito tra l'acqua e le pareti del tubo genererebbe calore. Questa è una potente analogia per ciò che accade all'interno di un elemento resistivo.

La collisione a livello atomico

Mentre gli elettroni vengono forzati attraverso il materiale resistivo, essi collidono ripetutamente con gli atomi di quel materiale. Ogni collisione trasferisce energia cinetica dall'elettrone all'atomo, facendo vibrare l'atomo più intensamente.

Questa vibrazione diffusa e intensa degli atomi del materiale è ciò che percepiamo e misuriamo come calore. L'elemento si scalda, si illumina e irradia quell'energia termica verso l'esterno.

Perché la scelta del materiale è critica

Il materiale specifico utilizzato per un elemento riscaldante è il fattore più importante nella sua progettazione. L'obiettivo è selezionare un materiale che non solo abbia un'alta resistenza ma possa anche sopravvivere a condizioni operative estreme.

L'alta resistenza è l'obiettivo

Materiali come il rame sono eccellenti per i fili perché hanno una bassa resistenza, minimizzando la perdita di energia. Per un elemento riscaldante, vogliamo l'esatto opposto. Abbiamo bisogno di un materiale che contrasti la corrente per massimizzare la generazione di calore.

Leghe metalliche comuni

Il materiale più comune è una lega di nichel e cromo chiamata Nichrome. È ideale per molte applicazioni perché ha un'alta resistenza e, in modo cruciale, forma uno strato stabile di ossido di cromo sulla sua superficie quando riscaldato. Questo strato protettivo impedisce che si ossidi ulteriormente e si bruci, conferendogli una lunga durata in dispositivi come tostapane e asciugacapelli.

Materiali ceramici avanzati

Per applicazioni che richiedono temperature molto più elevate, come forni industriali o fornaci, le leghe metalliche si scioglierebbero. Qui vengono utilizzati elementi a base ceramica. Materiali come il carburo di silicio o il disiliciuro di molibdeno possono operare a temperature estreme dove i metalli fallirebbero.

Metalli ceramici (Cermet)

I Cermet sono materiali compositi che combinano la resistenza alle alte temperature di una ceramica con alcune delle proprietà di un metallo. Sono progettati per applicazioni di riscaldamento specializzate e ad alte prestazioni che richiedono una durabilità estrema.

Comprendere i compromessi

Sebbene il riscaldamento a resistenza sia una tecnologia semplice, presenta limitazioni pratiche e considerazioni di progettazione che è importante comprendere.

Efficienza vs. Semplicità

Il riscaldamento a resistenza è efficiente al 100% nel convertire l'energia elettrica in calore. Nessuna energia viene persa nel processo di conversione stesso. Tuttavia, questo non lo rende sempre il metodo di riscaldamento più economico. Per riscaldare una stanza, ad esempio, una pompa di calore può essere molto più economica perché sposta il calore esistente anziché generarlo da zero.

Temperatura e durata

Esiste un compromesso diretto tra la temperatura operativa di un elemento e la sua durata. Far funzionare un elemento alla sua massima temperatura nominale genererà la maggior parte del calore, ma causerà anche un degrado molto più rapido del materiale, portando a un guasto prematuro.

Fragilità e stress meccanico

Molti materiali che eccellono alle alte temperature, in particolare le ceramiche, sono spesso molto fragili. Possono essere suscettibili a crepe o rotture se sottoposti a shock fisico o a rapidi e ripetuti cambiamenti di temperatura (shock termico).

Abbinare l'elemento all'applicazione

La scelta giusta dell'elemento riscaldante dipende interamente dal caso d'uso previsto e dalle condizioni operative richieste.

- Se il tuo obiettivo principale sono gli elettrodomestici comuni (tostapane, stufe elettriche): le leghe metalliche come il Nichrome sono lo standard, offrendo un superbo equilibrio tra costo, prestazioni e durata per temperature moderate.

- Se il tuo obiettivo principale sono i forni industriali o la produzione di semiconduttori: gli elementi ceramici avanzati o i cermet sono l'unica scelta praticabile per resistere alle temperature estreme e controllate richieste.

- Se il tuo obiettivo principale è la massima durata a una temperatura moderata: progettare il sistema per far funzionare un elemento metallico ben al di sotto della sua temperatura massima nominale estenderà drasticamente la sua vita operativa.

In definitiva, comprendere questo principio di attrito elettrico controllato è la chiave per progettare sistemi termici affidabili ed efficaci.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Riscaldamento Joule: Converte l'energia elettrica in calore tramite attrito a livello atomico in materiali ad alta resistenza. |

| Materiali comuni | Nichrome (temp. moderate), Carburo di silicio (alte temp.), Cermet (durata estrema). |

| Compromesso chiave | Temperature operative più elevate aumentano la potenza termica ma riducono la durata dell'elemento. |

| Ideale per | Applicazioni che richiedono calore preciso e diretto, dalle apparecchiature di laboratorio ai processi di produzione. |

Hai bisogno di una soluzione di riscaldamento affidabile per il tuo laboratorio o processo industriale? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio ad alte prestazioni, inclusi elementi riscaldanti a resistenza durevoli progettati per precisione e longevità. Sia che tu richieda leghe metalliche standard o ceramiche avanzate per condizioni estreme, i nostri esperti possono aiutarti a selezionare l'elemento ideale per massimizzare l'efficienza e la durata. Contattaci oggi per discutere le tue specifiche esigenze termiche!

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Foglio e lamiera di titanio ad alta purezza per applicazioni industriali

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

Domande frequenti

- Qual è l'intervallo di temperatura di un elemento riscaldante in MoSi2? Sblocca prestazioni a 1900°C per il tuo laboratorio

- Qual è la funzione degli elementi riscaldanti al disiliciuro di molibdeno in un sistema di forno sperimentale per la combustione del carbone polverizzato riscaldato elettricamente?

- Quali sono gli elementi riscaldanti per forni ad alta temperatura? Scegli l'elemento giusto per la tua atmosfera

- Quale materiale viene utilizzato per il riscaldamento dei forni? Seleziona l'elemento giusto per il tuo processo

- Qual è il coefficiente di dilatazione termica del disiliciuro di molibdeno? Comprendere il suo ruolo nella progettazione ad alta temperatura