Elementi termici

Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

Numero articolo : KT-MH

Il prezzo varia in base a specifiche e personalizzazioni

- Proprietà fisiche

- 6,0±0,1 g/cm³

- Resistenza alla flessione

- 500 MPa

- Durezza

- 12 GPa

- Resistenza alla compressione

- >1500 MPa

- Assorbimento d'acqua

- ≤0,2%

- Allungamento a caldo

- 4%

Spedizione:

Contattaci per ottenere i dettagli sulla spedizione. Buon divertimento Garanzia di spedizione puntuale.

Perché Scegliere Noi

Processo di ordinazione semplice, prodotti di qualità e supporto dedicato per il successo della tua azienda.

Introduzione

L'elemento riscaldante in disiliciuro di molibdeno (MoSi2) è un elemento riscaldante resistente alle alte temperature realizzato in disiliciuro di molibdeno. Se utilizzato in un'atmosfera ossidante ad alta temperatura, si forma sulla superficie uno strato di pellicola vetrosa di silice (SiO2) brillante e densa, che può proteggere lo strato interno di silicio-molibdeno dall'ossidazione. Pertanto, gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) hanno una resistenza unica all'ossidazione ad alta temperatura.

Nell'atmosfera ossidante, la temperatura operativa massima è di 1800 ℃. La resistenza dell'elemento riscaldante MoSi2 aumenta rapidamente all'aumentare della temperatura. Quando la temperatura è costante, il valore di resistenza è stabile.

In condizioni normali, la resistenza dell'elemento non cambia con la durata del tempo di servizio; la corretta selezione del carico superficiale dell'elemento riscaldante elettrico è la chiave per la durata dell'elemento riscaldante elettrico in barra di silicio-molibdeno.

Applicazione

I riscaldatori in disiliciuro di molibdeno (MoSI2) sono ampiamente utilizzati nella metallurgia, nella produzione di acciaio, nel vetro, nella ceramica, nei refrattari, nei cristalli, nei componenti elettronici, nei materiali semiconduttori, nella ricerca, nella produzione e in altri campi, in particolare per la produzione di ceramiche di precisione ad alte prestazioni, cristalli artificiali di alta qualità, ceramiche metalliche strutturali di precisione, fibre di vetro, fibre ottiche e acciaio legato di alta qualità.

- Operazioni di forni ad alta temperatura: gli elementi MoSi2 sono cruciali nel funzionamento di forni ad alta temperatura utilizzati nella produzione di ceramica, vetro e metalli, dove le temperature possono raggiungere fino a 1800°C.

- Ricerca di laboratorio: nella ricerca scientifica, questi elementi sono impiegati in forni da laboratorio per test e sintesi di materiali ad alte temperature.

- Processi industriali: sono parte integrante di vari processi industriali come sinterizzazione, ricottura e trattamento termico dei materiali.

- Produzione di semiconduttori: gli elementi riscaldanti MoSi2 sono utilizzati nella fabbricazione di semiconduttori, dove è fondamentale un controllo preciso della temperatura.

Dettagli e Parti

Caratteristiche

- Gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2) sono rinomati per le loro eccezionali prestazioni in ambienti ad alta temperatura, offrendo una serie di vantaggi che li rendono una scelta superiore per varie applicazioni industriali. Questi elementi non solo sono in grado di operare alle temperature più elevate, ma mostrano anche una notevole durata e facilità d'uso. Ecco le caratteristiche chiave che evidenziano i vantaggi degli elementi riscaldanti MoSi2:

- Alte temperature operative: gli elementi riscaldanti MoSi2 possono resistere a temperature fino a 1900°C in atmosfere ossidanti, rendendoli ideali per processi che richiedono calore estremo.

- Resistenza stabile: la resistenza stabile degli elementi MoSi2 consente il collegamento in serie di elementi nuovi e vecchi senza compromettere le prestazioni. Questa caratteristica è particolarmente vantaggiosa per mantenere condizioni di riscaldamento costanti e prolungare la durata degli elementi.

- Resilienza ai cicli termici: questi elementi possono subire cicli termici rapidi senza degradazione, il che è fondamentale per processi che richiedono frequenti variazioni di temperatura. Questa resilienza garantisce che gli elementi mantengano la loro integrità ed efficienza nel tempo.

- Facilità di sostituzione: gli elementi riscaldanti MoSi2 sono progettati per una facile sostituzione, anche quando il forno è caldo. Questa caratteristica riduce al minimo i tempi di inattività e garantisce che le operazioni possano continuare senza interruzioni significative.

- Lunga durata intrinseca: con la più lunga durata intrinseca tra gli elementi riscaldanti elettrici, gli elementi MoSi2 offrono una soluzione economica riducendo la frequenza di sostituzioni e manutenzione.

- Resistenza all'ossidazione: la formazione di una pellicola protettiva di quarzo (SiO2) vetrosa sulla superficie degli elementi MoSi2 fornisce un'eccellente resistenza all'ossidazione, proteggendo gli elementi dal degrado in atmosfere ossidanti.

- Forme e dimensioni versatili: disponibili in configurazioni dritte, a forma di U, a forma di W, a forma di L o piegate su misura, questi elementi possono essere adattati per adattarsi a una vasta gamma di design di forni e requisiti operativi.

Caratteristiche

Proprietà chimiche

Gli elementi riscaldanti in disiliciuro di molibdeno hanno una resistenza unica all'ossidazione ad alta temperatura. Se utilizzati in un'atmosfera ossidante ad alta temperatura, si forma sulla superficie uno strato di pellicola vetrosa di silice (SiO2) brillante e densa, che può proteggere lo strato interno degli elementi riscaldanti in disiliciuro di molibdeno dall'ossidazione.

Proprietà fisiche

| Proprietà fisiche-g/cm3 | Resistenza alla flessione-MPa | Durezza -GPa | Resistenza alla compressione-MPa | Assorbimento d'acqua-% | Allungamento a caldo-% |

| 6.0±0.1 | 500 | 12 | >1500 | ≤0.2% | 4 |

Prestazioni di lavoro in diverse atmosfere

| Atmosfera | T1700 | T1800 | T1850 | T1900 |

| Aria | 1700 | 1800 | 1830 | 1850 |

| N2 Azoto | 1600 | 1700 | 1700 | 1700 |

| Ar Ne Argon, Elio | 1600 | 1700 | 1700 | 1700 |

| Idrogeno secco (punto di rugiada) -80℃ | 1150 | 1150 | 1150 | 1150 |

| Idrogeno umido (punto di rugiada) -20℃ | 1450 | 1450 | 1450 | 1450 |

| Gas di scarico (es. 10% CO2, 50% CO, 15% H2) | 1600 | 1700 | 1700 | 1700 |

| Gas di scarico (es. 40% CO2, 20% CO) | 1400 | 1450 | 1450 | 1450 |

| Ammoniaca scissa e parzialmente bruciata | 1400 | 1450 | 1450 | 1450 |

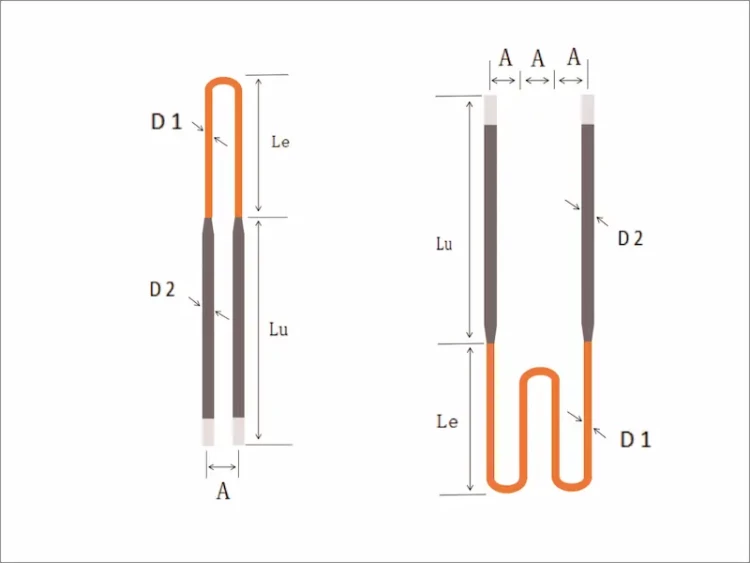

Come contrassegnare il modello di elemento riscaldante in disiliciuro di molibdeno (MoSi2)?

- D1: Diametro della zona calda

- D2: Diametro della zona fredda

- Le: Lunghezza della zona calda

- Lu: Lunghezza della zona fredda

- A: Distanza tra le zone

- Numero modello standard: D1/D2*Le*Lu*A

- Ad esempio: D1=6mm, D2=12, Le=200mm, Lu=300mm, A=30mm

- Puoi specificare il suo modello come: 6/12*200*300*30mm

| D1 | D2 | Le | Lu | A |

| 3mm | 6mm | 80-300mm | 80-500mm | 25mm |

| 4mm | 9mm | 80-350mm | 80-500mm | 25mm |

| 6mm | 12mm | 80-800mm | 80-1000mm | 25-60mm |

| 7mm | 12mm | 80-800mm | 80-1000mm | 25-60mm |

| 9mm | 18mm | 100-1200mm | 100-2500mm | 40-80mm |

| 12mm | 24mm | 100-1500mm | 100-1500mm | 40-100mm |

Cose da fare e non fare durante l'installazione dell'elemento riscaldante in disiliciuro di molibdeno (MoSi2)

Clicca qui per le precauzioni durante l'installazione degli elementi riscaldanti MoSi2

Avvertenze

La sicurezza dell'operatore è la questione più importante! Si prega di utilizzare l'apparecchiatura con cautele. Lavorare con gas infiammabili, esplosivi o tossici è molto complicato pericoloso, gli operatori devono prendere tutte le precauzioni necessarie prima di avviare il attrezzatura. Lavorare con pressione positiva all'interno dei reattori o delle camere lo è pericoloso, l'operatore deve rispettare rigorosamente le procedure di sicurezza. Extra è necessario prestare attenzione anche quando si opera con materiali reattivi all'aria, soprattutto sotto vuoto. Una perdita può far entrare aria nell'apparecchio e causare a si verifichi una reazione violenta.

Progettato per te

KinTek fornisce servizi e attrezzature su misura ai clienti di tutto il mondo, il nostro lavoro di squadra specializzato e gli ingegneri esperti e ricchi sono in grado di farlo intraprendere la personalizzazione dei requisiti hardware e software di personalizzazione, e aiutare i nostri clienti a costruire attrezzature esclusive e personalizzate e soluzione!

Fidato dai Leader del Settore

FAQ

Che Cos'è Un Elemento Termico?

Come Funziona Un Elemento Termico?

Quali Sono I Vantaggi Dell'uso Degli Elementi Termici?

Quali Sono I Diversi Tipi Di Elementi Termici?

Come Devono Essere Calibrati E Mantenuti Gli Elementi Termici?

4.7 / 5

The molybdenum disilicide heating element arrived in record time. I was so impressed with the speed of delivery.

4.8 / 5

This product is worth every penny. It's a great value for the price, and its quality is exceptional.

4.9 / 5

I've been using the molybdenum disilicide heating element for a few months now, and it's still going strong. It's incredibly durable and long-lasting.

4.8 / 5

The technological advancements in this heating element are remarkable. It's a game-changer in the industry.

4.7 / 5

The molybdenum disilicide heating element is a reliable and efficient product. It has exceeded my expectations.

4.9 / 5

I'm thoroughly impressed with the overall performance of the molybdenum disilicide heating element. It's a top-notch product.

4.8 / 5

The heating element's stability and consistency are commendable. It's a solid choice for various applications.

4.7 / 5

I highly recommend the molybdenum disilicide heating element to anyone seeking a high-quality and durable product.

4.9 / 5

The heating element's versatility and adaptability make it suitable for a wide range of applications. It's a versatile product.

4.8 / 5

The molybdenum disilicide heating element's energy efficiency is impressive. It's a cost-effective solution for heating needs.

4.7 / 5

The heating element's ease of installation and maintenance make it a user-friendly product. It's a breeze to set up and maintain.

4.9 / 5

The molybdenum disilicide heating element's safety features are top-notch. It's a secure and reliable product.

4.8 / 5

The heating element's compact design and lightweight construction make it easy to handle and store. It's a space-saving solution.

RICHIEDI UN PREVENTIVO

Il nostro team professionale ti risponderà entro un giorno lavorativo. Non esitare a contattarci!

Prodotti correlati

Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

Scopri i vantaggi degli elementi riscaldanti in carburo di silicio (SiC): lunga durata, elevata resistenza alla corrosione e all'ossidazione, rapida velocità di riscaldamento e facile manutenzione. Scopri di più ora!

Pressa a Caldo a Doppia Piastra per Laboratorio

Scopri la precisione nel riscaldamento con il nostro stampo a doppia piastra riscaldante, caratterizzato da acciaio di alta qualità e controllo uniforme della temperatura per processi di laboratorio efficienti. Ideale per varie applicazioni termiche.

Pressa piana riscaldata a infrarossi

Scopri soluzioni avanzate di riscaldamento a infrarossi con isolamento ad alta densità e controllo PID preciso per prestazioni termiche uniformi in varie applicazioni.

Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

Calcina e asciuga in modo efficiente materiali fluidi in polvere e in grumi con un forno rotante a riscaldamento elettrico. Ideale per la lavorazione di materiali per batterie agli ioni di litio e altro ancora.

Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

Riduci la pressione di formatura e accorcia il tempo di sinterizzazione con la Fornace a Pressa Calda Sottovuoto per materiali ad alta densità e a grana fine. Ideale per metalli refrattari.

Forno rotativo elettrico di piccole dimensioni per la rigenerazione del carbone attivo

Rivitalizza il tuo carbone attivo con il forno di rigenerazione elettrico di KinTek. Ottieni una rigenerazione efficiente e conveniente con il nostro forno rotativo altamente automatizzato e il termoregolatore intelligente.

Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Fornace sottovuoto con rivestimento isolante in fibra ceramica policristallina per un eccellente isolamento termico e un campo di temperatura uniforme. Scegli tra temperature di lavoro massime di 1200℃ o 1700℃ con elevate prestazioni sottovuoto e controllo preciso della temperatura.

Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

Fornace a atmosfera controllata KT-17A: riscaldamento a 1700℃, tecnologia di sigillatura sottovuoto, controllo della temperatura PID e versatile controller touchscreen intelligente TFT per uso di laboratorio e industriale.

Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Fornace rotante multi-zona per un controllo della temperatura ad alta precisione con 2-8 zone di riscaldamento indipendenti. Ideale per materiali di elettrodi per batterie agli ioni di litio e reazioni ad alta temperatura. Può funzionare sotto vuoto e atmosfera controllata.

Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

Scopri la versatilità della Fornace Rotante da Laboratorio: Ideale per calcinazione, essiccazione, sinterizzazione e reazioni ad alta temperatura. Funzioni di rotazione e inclinazione regolabili per un riscaldamento ottimale. Adatta per ambienti sottovuoto e a atmosfera controllata. Scopri di più ora!

Fornace a Fusione a Induzione ad Arco Sottovuoto

Scopri la potenza del forno ad arco sottovuoto per la fusione di metalli attivi e refrattari. Alta velocità, notevole effetto degasante e privo di contaminazioni. Scopri di più ora!

Cella Elettrochimica Elettrolitica a Diffusione di Gas Cella di Reazione a Flusso Liquido

Alla ricerca di una cella elettrolitica a diffusione di gas di alta qualità? La nostra cella di reazione a flusso liquido vanta un'eccezionale resistenza alla corrosione e specifiche complete, con opzioni personalizzabili disponibili per soddisfare le vostre esigenze. Contattateci oggi stesso!

Elettrodo a disco rotante (anello-disco) RRDE / compatibile con PINE, ALS giapponese, Metrohm svizzero al carbonio vetroso platino

Eleva la tua ricerca elettrochimica con i nostri elettrodi a disco e ad anello rotanti. Resistenti alla corrosione e personalizzabili alle tue esigenze specifiche, con specifiche complete.

Tubo per forno in allumina ad alta temperatura (Al2O3) per la produzione di ceramiche avanzate

Il tubo per forno in allumina ad alta temperatura combina i vantaggi dell'elevata durezza dell'allumina, della buona inerzia chimica e dell'acciaio, e possiede un'eccellente resistenza all'usura, agli shock termici e agli shock meccanici.

Fornace di Grafittizzazione Sottovuoto Orizzontale ad Alta Temperatura di Grafite

Fornace di Grafittizzazione Orizzontale: Questo tipo di forno è progettato con gli elementi riscaldanti posizionati orizzontalmente, consentendo un riscaldamento uniforme del campione. È particolarmente adatto per la grafittizzazione di campioni grandi o ingombranti che richiedono un controllo preciso della temperatura e uniformità.

Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Fornace sperimentale di grafizzazione IGBT, una soluzione su misura per università e istituti di ricerca, con alta efficienza di riscaldamento, facilità d'uso e controllo preciso della temperatura.

Fornace di Grafittizzazione per Materiali Negativi per Forno Sottovuoto in Grafite

Fornace di grafittizzazione per la produzione di batterie con temperatura uniforme e basso consumo energetico. Fornace di grafittizzazione per materiali elettrodi negativi: una soluzione di grafittizzazione efficiente per la produzione di batterie e funzioni avanzate per migliorare le prestazioni della batteria.

Fornace di Grafittizzazione a Scarico Inferiore per Vuoto di Grafite per Materiali di Carbonio

Fornace di grafittizzazione a scarico inferiore per materiali di carbonio, forno ad altissima temperatura fino a 3100°C, adatto per la grafittizzazione e la sinterizzazione di barre di carbonio e blocchi di carbonio. Design verticale, scarico inferiore, comodo carico e scarico, elevata uniformità di temperatura, basso consumo energetico, buona stabilità, sistema di sollevamento idraulico, comodo carico e scarico.

Forno a Tubo Rotante a Funzionamento Continuo Sottovuoto Forno a Tubo Rotante

Sperimentate un trattamento efficiente dei materiali con il nostro forno a tubo rotante sigillato sottovuoto. Perfetto per esperimenti o produzione industriale, dotato di funzioni opzionali per l'alimentazione controllata e risultati ottimizzati. Ordina ora.

Fornace a muffola da 1200℃ per laboratorio

Aggiorna il tuo laboratorio con la nostra fornace a muffola da 1200℃. Ottieni un riscaldamento rapido e preciso con fibre di allumina giapponesi e bobine di molibdeno. Dispone di un controller con touchscreen TFT per una facile programmazione e analisi dei dati. Ordina ora!

Articoli correlati

Dos e don't durante l'installazione dell'elemento riscaldante in disiliciuro di molibdeno (MoSi2)

Precauzioni per l'installazione degli elementi riscaldanti MoSi2

Perché gli elementi riscaldanti del tuo forno ad alta temperatura continuano a guastarsi (e come evitarlo)

Scopri le cause nascoste del guasto degli elementi riscaldanti in MoSi2, come il "pesting" e l'attacco chimico, e impara a ottenere risultati affidabili e ripetibili.

Precauzioni per l'installazione del bastoncino di carburo di silicio

Precauzioni per l'installazione di stic in carburo di silicio.

Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura

Scoprite le caratteristiche e le applicazioni avanzate dei forni a vuoto per molibdeno nella sinterizzazione e nel trattamento termico ad alta temperatura. Scoprite la loro costruzione, i sistemi di controllo e i suggerimenti per la manutenzione.

Sistemi di riscaldamento elettrico(3): Comprensione, vantaggi e applicazioni

Esplorate il mondo dei sistemi di riscaldamento elettrico, compresi i forni elettrici, gli elementi riscaldanti e i loro vantaggi. Scoprite i vantaggi, gli svantaggi e le applicazioni della tecnologia di riscaldamento elettrico. Scoprite come funzionano i sistemi di riscaldamento elettrico e il loro ruolo nelle moderne soluzioni di riscaldamento.

Tubi crepati, campioni contaminati? Il tuo tubo del forno è il colpevole nascosto

Frustrato da esperimenti falliti? Scopri perché il materiale del tuo tubo del forno, non le impostazioni del tuo processo, è la variabile critica che causa risultati incoerenti.

Perché gli elementi riscaldanti del tuo forno ad alta temperatura si guastano: la differenza fondamentale nel carburo di silicio

I tempi di fermo del forno dovuti al guasto degli elementi riscaldanti in SiC costano tempo e denaro. Scopri la differenza fondamentale nel materiale che garantisce l'affidabilità in applicazioni estreme.

Guida completa alla progettazione del filo di resistenza per forni a muffola

Analisi dettagliata dei principi di progettazione dei fili di resistenza, dei parametri e delle tecniche di calcolo per le applicazioni nei forni a muffola.

Il Motore Silenzioso: Ingegnerizzare l'Ambiente Termico Perfetto

La scelta del giusto elemento riscaldante per forni sottovuoto è un equilibrio tra fisica ed economia. Scopri come molibdeno, grafite e tungsteno definiscono la purezza del processo.

Materiali ceramici di precisione per applicazioni di conversione energetica

Panoramica dei vari materiali ceramici utilizzati nelle tecnologie di conversione energetica, tra cui riscaldatori, ceramiche piezoelettriche e celle a combustibile a ossidi solidi.

Selezione degli elementi di riscaldamento per i forni a vuoto

Guida alla scelta degli elementi riscaldanti e degli schermi isolanti per un funzionamento efficiente del forno a vuoto.

Il Motore Silenzioso: Precisione, Rischio e l'Arte del Riscaldamento Sottovuoto

Scopri l'ingegneria critica dietro gli elementi riscaldanti dei forni sottovuoto. Impara come i limiti di tensione, la scelta dei materiali e la fisica termica definiscono il successo.