Importanza degli elementi riscaldanti nei forni a vuoto

Criteri di selezione dei materiali riscaldanti

Quando si scelgono i materiali riscaldanti per i forni a vuoto, è necessario considerare diversi fattori critici per garantire prestazioni e durata ottimali. Il criterio principale èla conducibilità termicache influenza direttamente l'efficienza del trasferimento di calore all'interno del forno. I materiali ad alta conducibilità termica, come il tungsteno e il molibdeno, sono da preferire in quanto sono in grado di distribuire il calore in modo uniforme, riducendo al minimo i punti caldi e garantendo una temperatura costante su tutto il pezzo.

Un altro aspetto essenziale èla stabilità alle alte temperature. Gli elementi riscaldanti devono mantenere la loro integrità strutturale e resistere alla deformazione anche in condizioni estreme. Questa stabilità è fondamentale per evitare qualsiasi guasto meccanico, che potrebbe comportare tempi di inattività significativi e costose riparazioni. Materiali come le leghe di nichel-cromo sono noti per la loro stabilità alle alte temperature, che li rende adatti alle applicazioni più impegnative.

La compatibilità chimica è un'altra considerazione fondamentale. Il materiale riscaldante non deve reagire con il pezzo o con l'ambiente del forno, poiché tali interazioni possono portare alla contaminazione o alla degradazione del pezzo. Ad esempio, nei forni a vuoto, dove l'atmosfera è controllata, materiali come il molibdeno sono ideali per la loro inerzia e resistenza all'ossidazione.

Lasezione trasversale dell'elemento riscaldante gioca un ruolo fondamentale nella sua resistenza e, di conseguenza, nella sua resa termica. Per le applicazioni a bassa potenza, si utilizzano elementi più sottili per aumentare la resistenza, mentre per le applicazioni ad alto calore si preferiscono elementi più spessi per ridurre la resistenza e consentire il passaggio di più corrente. Questo equilibrio garantisce che l'elemento riscaldante possa generare la potenza termica desiderata senza un consumo eccessivo di energia o un'usura prematura.

In sintesi, la selezione dei materiali riscaldanti per i forni a vuoto comporta un attento equilibrio tra conducibilità termica, stabilità alle alte temperature, compatibilità chimica e design della sezione trasversale. Tenendo conto di questi fattori, si possono scegliere materiali che non solo soddisfano i requisiti tecnici, ma migliorano anche l'efficienza e l'affidabilità complessiva del funzionamento del forno.

Ruolo degli schermi isolanti

Gli schermi isolanti svolgono un ruolo fondamentale nel funzionamento dei forni a vuoto, in particolare migliorando l'efficienza termica e riducendo al minimo le perdite di calore. Questi schermi sono posizionati strategicamente all'interno del forno per creare una barriera che trattiene il calore, riducendo così l'energia necessaria per mantenere la temperatura desiderata. L'efficacia di questi schermi è determinata in larga misura dal loro design strutturale e dai materiali utilizzati per la loro costruzione.

Per esempio, materiali come il tungsteno e il molibdeno, noti per i loro elevati punti di fusione e l'eccellente conduttività termica, sono spesso preferiti per gli schermi isolanti. Questi materiali non solo resistono alle alte temperature, ma offrono anche una resistenza superiore alla corrosione e all'ossidazione, garantendo prestazioni e affidabilità a lungo termine. La scelta del materiale influisce direttamente sul consumo energetico complessivo e sull'efficienza operativa del forno.

Inoltre, anche la configurazione degli schermi isolanti, a prescindere dal fatto che siano giuntati di testa o di traverso, influisce sulle loro prestazioni. Tecniche di installazione adeguate, come l'uso di pannelli ondulati o anelli distanziatori, assicurano che gli schermi siano posizionati in modo sicuro e distanziati efficacemente, massimizzando le loro capacità isolanti. Questa meticolosa attenzione ai dettagli, sia nella scelta dei materiali che nei metodi di installazione, sottolinea il ruolo critico che gli schermi isolanti svolgono nell'ottimizzazione delle prestazioni dei forni a vuoto.

Tipi e proprietà degli elementi riscaldanti

Elementi riscaldanti di tipo metallico

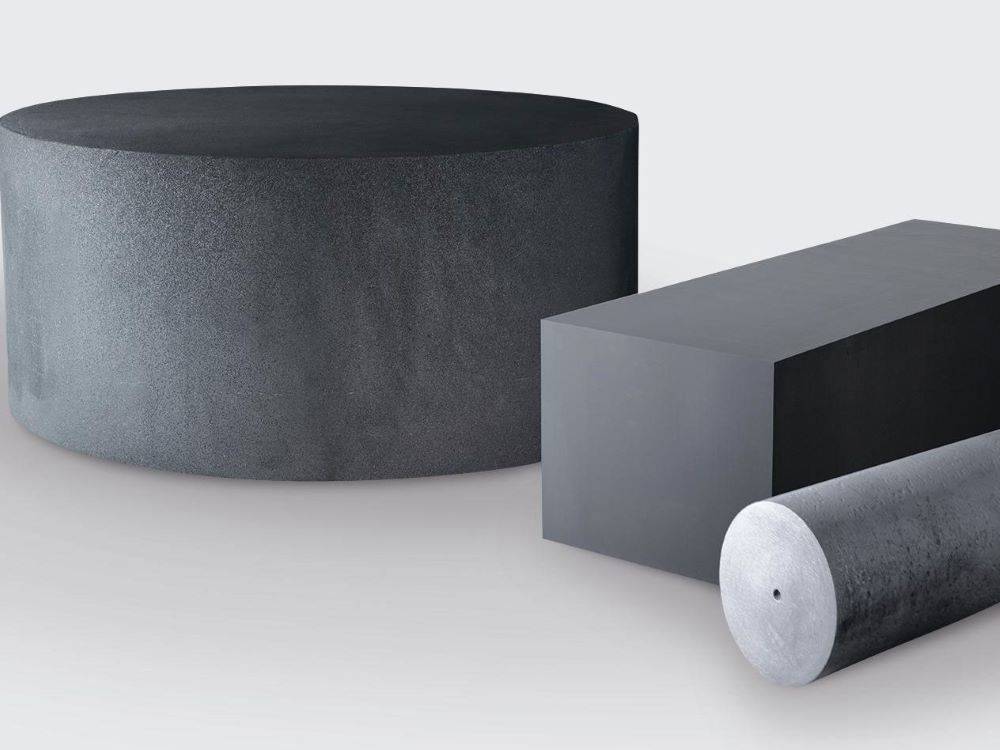

Gli elementi riscaldanti di tipo metallico comprendono una vasta gamma di materiali, ognuno dei quali è adatto a specifici requisiti operativi e condizioni ambientali. Questi materiali possono essere suddivisi in metalli puri e leghe, ognuno dei quali offre vantaggi unici in termini di resistenza alla temperatura e compatibilità con il vuoto.

Metalli puri

- Tungsteno: Rinomato per il suo punto di fusione eccezionalmente alto (3422 °C o 6192 °F), il tungsteno è ideale per le applicazioni che richiedono una stabilità di temperatura estrema. L'elevata densità e l'eccellente conducibilità elettrica ne fanno una scelta privilegiata negli ambienti ad alto vuoto.

- Molibdeno: Con un punto di fusione di 2623 °C (4753 °F), il molibdeno è un altro candidato privilegiato per le applicazioni ad alta temperatura. La sua densità moderata e la buona conducibilità termica garantiscono un'efficiente distribuzione del calore e la resistenza alla deformazione.

- Niobio: Caratterizzato da un elevato punto di fusione (2477 °C o 4491 °F) e dalla duttilità, il niobio è spesso utilizzato in applicazioni specializzate in cui flessibilità e stabilità termica sono fondamentali.

Leghe

- Nichel-cromo (Nichrome): Questa lega è ampiamente utilizzata per la sua eccellente resistenza all'ossidazione e alla corrosione, anche a temperature elevate. La sua capacità di mantenere l'integrità strutturale in caso di esposizione prolungata a calore elevato la rende adatta ai forni industriali e alle applicazioni di riscaldamento di precisione.

- Ferro-cromo-alluminio: Combinando le proprietà di ferro, cromo e alluminio, questa lega offre un mix equilibrato di forza, resistenza alla corrosione e stabilità termica. È particolarmente indicata in ambienti in cui le alte temperature e la resistenza chimica sono fondamentali.

Applicazioni specializzate

- Leghe di cupronichel (CuNi): Progettate specificamente per applicazioni di riscaldamento a bassa temperatura, queste leghe offrono prestazioni affidabili in condizioni più miti, garantendo una produzione di calore costante senza la necessità di una resistenza a temperature estreme.

- Elementi in lamina incisa: Realizzati con un processo di fotoincisione, questi elementi offrono modelli di resistenza intricati, che li rendono ideali per il riscaldamento di precisione in settori quali la diagnostica medica e l'aerospaziale. Il processo sottrattivo consente di creare geometrie complesse da fogli continui di lamina metallica, migliorandone l'utilità in applicazioni complesse.

Ciascuno di questi materiali presenta caratteristiche proprie, che consentono di scegliere l'elemento riscaldante più appropriato in base alle esigenze specifiche dell'ambiente del forno a vuoto.

Elementi riscaldanti di tipo non metallico

Gli elementi riscaldanti di tipo non metallico sono parte integrante di varie applicazioni ad alta temperatura, in particolare in ambienti in cui gli elementi metallici tradizionali non sono sufficienti. Questi elementi sono caratterizzati da proprietà uniche che li rendono adatti a specifiche esigenze industriali.

Uno degli elementi riscaldanti non metallici più comuni è la grafite, nota per il suo basso costo, la facilità di lavorazione e l'ampia area di radiazione. Gli elementi in grafite sono utilizzati principalmente per la loro eccellente resistenza agli impatti termici e per il fatto che si basano sul trasferimento di calore per irraggiamento. Tuttavia, sono volatili alle alte temperature e richiedono precauzioni per evitare scariche sotto vuoto. La resistenza alle alte temperature, la ridotta espansione termica e la forte resistenza agli shock termici rendono la grafite una scelta privilegiata per le applicazioni che richiedono resistenza meccanica a temperature elevate. In particolare, la sua resistenza meccanica migliora con la temperatura, raggiungendo un picco intorno ai 1700°C, superando tutti gli ossidi e i metalli.

Un altro elemento riscaldante non metallico degno di nota è il disiliciuro di molibdeno (MoSi2), un composto intermetallico che funge da ceramica refrattaria. Il MoSi2 è apprezzato per la sua densità moderata, l'elevato punto di fusione (2030°C) e la conducibilità elettrica. Alle alte temperature, forma uno strato di passivazione di biossido di silicio che lo protegge dall'ulteriore ossidazione. Questa proprietà rende il MoSi2 ideale per applicazioni nell'industria del vetro, nella sinterizzazione della ceramica, nei forni di trattamento termico e nei forni di diffusione dei semiconduttori.

| Elemento non metallico | Proprietà chiave | Applicazioni |

|---|---|---|

| Grafite | Basso costo, ampia area di radiazione, resistenza all'impatto termico | Forni a vuoto, ambienti ad alta temperatura |

| MoSi2 | Densità moderata, elevato punto di fusione, conducibilità elettrica | Industria del vetro, sinterizzazione della ceramica, forni per trattamenti termici |

Oltre alla grafite e al MoSi2, anche altri elementi non metallici come le lamine incise e le leghe di cupronichel sono utilizzati in applicazioni di riscaldamento specializzate. Gli elementi in lamina incisa, ad esempio, sono realizzati mediante un processo di fotoincisione sottrattiva, che consente di ottenere modelli di resistenza complessi, ideali per applicazioni di riscaldamento di precisione nella diagnostica medica e nel settore aerospaziale.

Questi elementi riscaldanti non metallici, benché non siano comunemente considerati come le loro controparti metalliche, svolgono un ruolo cruciale nel garantire un funzionamento efficiente e affidabile in ambienti ad alta temperatura e sotto vuoto. Le loro proprietà e capacità uniche li rendono indispensabili nei settori in cui gli elementi riscaldanti convenzionali non sono all'altezza.

Vantaggi degli schermi isolanti in tungsteno-molibdeno

Prestazioni ad alta temperatura

Il tungsteno e il molibdeno si distinguono come materiali di punta per le applicazioni ad alta temperatura, soprattutto grazie ai loro punti di fusione eccezionalmente elevati. Questi metalli non solo resistono a temperature estreme, ma presentano anche una stabilità termica superiore, garantendo una deformazione e una perdita di calore minime. Le loro proprietà uniche li rendono indispensabili in ambienti in cui il mantenimento di un calore costante è fondamentale.

Nei forni a vuoto, tungsteno e molibdeno fungono da robuste barriere termiche, proteggendo efficacemente i componenti interni dal calore eccessivo. La loro capacità di ridurre la convezione del calore è un vantaggio significativo, in quanto contribuisce a mantenere una temperatura stabile all'interno del forno. Questa caratteristica è particolarmente importante nei processi che richiedono un controllo preciso della temperatura, come la forgiatura dei metalli e la produzione di semiconduttori.

Inoltre, l'uso di tungsteno e molibdeno in ambienti ad alta temperatura va oltre la semplice resistenza alla temperatura. Questi materiali sono noti anche per la loro eccellente conducibilità termica, che garantisce una distribuzione uniforme del calore in tutto il forno. Questa distribuzione uniforme è fondamentale per evitare i punti caldi, che possono portare a un riscaldamento non uniforme e a potenziali danni al pezzo.

In sintesi, la combinazione di punti di fusione elevati, stabilità termica e protezione termica superiore rende il tungsteno e il molibdeno ideali per gli ambienti ad alta temperatura, in particolare nei forni a vuoto, dove è fondamentale mantenere un ambiente termico costante e controllato.

Resistenza alla corrosione e all'ossidazione

Sia il tungsteno che il molibdeno presentano un'eccezionale resistenza alla corrosione e all'ossidazione, un fattore critico per la loro idoneità all'uso a lungo termine in ambienti ad alta temperatura. Questa resistenza è attribuita alle loro strutture atomiche dense e fitte, che creano una barriera formidabile contro gli agenti chimici. Nelle applicazioni pratiche, ciò significa che questi materiali possono mantenere la loro integrità e funzionalità anche in condizioni estreme, garantendo la longevità e l'affidabilità degli elementi riscaldanti e degli schermi isolanti nei forni a vuoto.

Per illustrare ulteriormente la loro resistenza alla corrosione e all'ossidazione, si consideri la seguente tabella comparativa:

| Materiale | Temperatura di ossidazione | Resistenza alla corrosione |

|---|---|---|

| Tungsteno | Oltre 500°C | Molto alta |

| Molibdeno | Oltre 400°C | Molto alto |

| Nichel-cromo | Sotto i 400°C | Alto |

| Ferrocromo-Alluminio | Sotto i 400°C | Alto |

Questi materiali sono spesso utilizzati in ambienti in cui altri metalli si degraderebbero rapidamente, rendendoli indispensabili nelle industrie che richiedono processi ad alta temperatura. Tuttavia, è fondamentale notare che, sebbene il tungsteno e il molibdeno abbiano una resistenza superiore all'ossidazione, devono comunque essere utilizzati in atmosfere controllate, come il vuoto o gli ambienti inerti, per evitare una rapida ossidazione a temperature elevate. Questa precauzione garantisce che i materiali possano continuare a funzionare efficacemente senza compromettere l'integrità del forno o la qualità del pezzo.

Installazione e utilizzo delle barriere termiche in tungsteno-molibdeno

Metodi di installazione

Gli schermi termoisolanti in tungsteno-molibdeno vengono generalmente installati con tecniche di rivettatura, che offrono durata e precisione nel processo di assemblaggio. Il metodo di rivettatura consente due configurazioni principali di giunzione:giuntura a testa in giù egiuntura a giro. Nella configurazione butt-joint, i bordi degli schermi sono allineati e rivettati insieme, creando una connessione senza soluzione di continuità che riduce al minimo la perdita di calore. Al contrario, la configurazione con giunzione a baionetta prevede la sovrapposizione dei bordi degli schermi prima della rivettatura, che aumenta la resistenza e l'efficienza termica del giunto.

Per ottenere una distanza efficace tra gli schermi, si possono utilizzare diversi materiali ausiliari.Il cartone ondulato è un distanziatore flessibile ma robusto, che consente di regolare lo spessore della barriera termica.Le strisce di griglia a forma di U offrono un approccio più strutturato, garantendo una spaziatura e una stabilità uniformi. In alternativa,anelli distanziatori possono essere utilizzati per creare uno spazio costante tra gli schermi, ottimizzando le proprietà isolanti della barriera termica. Ciascuno di questi metodi di spaziatura contribuisce alle prestazioni complessive degli schermi termoisolanti in tungsteno-molibdeno, garantendone il funzionamento ottimale nell'ambiente del forno a vuoto.

Considerazioni sull'ossidazione

Quando si scelgono parti in tungsteno e molibdeno da utilizzare nei forni a vuoto, è fondamentale considerare il loro comportamento all'ossidazione. Entrambi i materiali sono altamente suscettibili di ossidazione rapida a temperature elevate, in particolare al di sopra dei 500°C per il tungsteno e dei 400°C per il molibdeno. Questa rapida ossidazione può portare a una significativa degradazione dei materiali, compromettendone l'integrità strutturale e le prestazioni.

Per ridurre questo rischio, è essenziale impiegare questi materiali in ambienti in cui l'ossidazione possa essere efficacemente controllata. In genere si tratta di operare nel vuoto o in un'atmosfera inerte, come l'argon o l'azoto. In questi ambienti controllati, l'esposizione del tungsteno e del molibdeno all'ossigeno è ridotta al minimo, evitando così la formazione di ossidi che potrebbero comprometterne la funzionalità e la durata.

| Materiale | Soglia di temperatura di ossidazione | Ambiente consigliato |

|---|---|---|

| Tungsteno | Oltre i 500°C | Vuoto o atmosfera inerte |

| Molibdeno | Sopra i 400°C | Vuoto o atmosfera inerte |

Assicurarsi che le parti in tungsteno e molibdeno siano utilizzate in queste condizioni non solo preserva le loro proprietà meccaniche, ma mantiene anche l'efficienza e l'affidabilità del forno a vuoto. Questo approccio proattivo alla gestione dell'ossidazione è un aspetto fondamentale per ottimizzare le prestazioni e la durata degli elementi riscaldanti e degli schermi isolanti nelle applicazioni ad alta temperatura.

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Articoli correlati

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Forno a vuoto per molibdeno: sinterizzazione e trattamento termico ad alta temperatura

- Come la fusione a induzione sottovuoto garantisce un'affidabilità senza pari nei settori critici

- La tua fornace ha raggiunto la temperatura giusta. Allora perché i tuoi pezzi si guastano?

- Il tuo forno a vuoto raggiunge la temperatura giusta, ma il tuo processo fallisce ancora. Ecco perché.