Il tuo processo ad alta temperatura è in funzione da 48 ore. Ti avvicini al forno, anticipando risultati perfetti, solo per scoprire che la temperatura è scesa e il ciclo è rovinato. La causa? Un elemento riscaldante rotto o scrostato. Non si tratta solo di un guasto minore dell'attrezzatura; è una perdita catastrofica di tempo, materiali preziosi e dati insostituibili. Per qualsiasi laboratorio o impianto di produzione che si affida alla lavorazione termica, questo scenario è un incubo ricorrente che uccide silenziosamente la produttività e gonfia i costi operativi.

Il Nemico Nascosto nel Tuo Forno ad Alta Temperatura

Per sconfiggere un nemico, devi prima capirlo. I cavalli di battaglia di molti forni ad alta temperatura sono gli elementi riscaldanti in disiliciuro di molibdeno (MoSi2), apprezzati per la loro capacità di funzionare in modo affidabile all'aria a temperature estreme. Il loro segreto è un notevole meccanismo di auto-guarigione: quando riscaldato, uno strato sottile e protettivo di vetro di quarzo (SiO₂) si forma sulla superficie, proteggendo il nucleo da ulteriore ossidazione.

Tuttavia, questo scudo non è invincibile. Diversi fattori ben definiti, i "draghi" della lavorazione termica, possono portare a guasti prematuri e imprevedibili.

La Zona di Ossidazione "Pest"

La minaccia più nota è un fenomeno noto come "pesting". Nella gamma di temperature relativamente basse da 400°C a 700°C, gli elementi in MoSi2 subiscono una catastrofica ossidazione a bassa temperatura. Invece di formare uno strato protettivo, l'elemento si disintegra rapidamente in polvere. Trascorrere troppo tempo in questa zona di temperatura durante i cicli di riscaldamento o raffreddamento è una condanna a morte per il componente.

Morte per Atmosfera e Stress

Anche al di fuori della zona di "pesting", si nasconde il pericolo. L'integrità dello strato protettivo di SiO₂ è fondamentale ed è vulnerabile all'attacco:

- Attacco Chimico: Atmosfere riducenti, così come vapori di acidi, alcali e alogeni, possono rimuovere aggressivamente lo strato protettivo, esponendo il nucleo dell'elemento a un rapido degrado.

- Stress Meccanico: Un'installazione impropria è una causa comune ma trascurata di guasto. Morsetti allentati possono causare archi elettrici che distruggono l'estremità fredda dell'elemento. Una spaziatura errata dalla parete del forno può creare punti di stress termico, portando a fratture.

- Shock Termico: L'uso intermittente degli elementi sembra economico, ma ogni ciclo di riscaldamento crea e stressa un nuovo film protettivo. Questo stress ripetuto può causare il distacco della superficie, accorciando drasticamente la durata dell'elemento rispetto al funzionamento continuo.

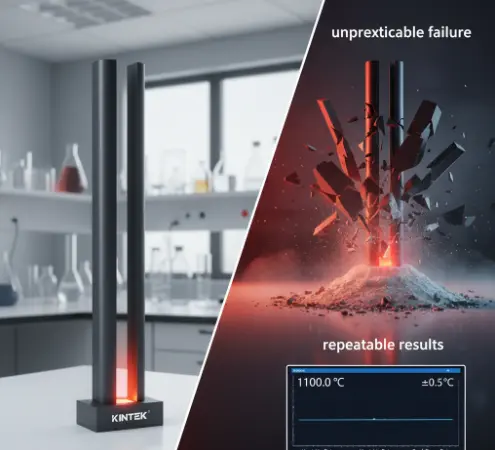

Da Guasti Imprevedibili a Risultati Ripetibili

Il momento "eroico" in questa storia non è una singola scoperta, ma un cambiamento fondamentale di approccio: trattare gli elementi riscaldanti non come consumabili usa e getta, ma come componenti critici di un sistema di precisione. Laboratori e impianti di produzione che ottengono un'eccezionale affidabilità lo fanno implementando un rigoroso protocollo operativo.

Pianificano meticolosamente i loro profili di riscaldamento e raffreddamento per attraversare la zona di "pesting" di 400-700°C il più rapidamente possibile. Prima del suo primo utilizzo, ogni nuovo forno o set di elementi subisce un "burn-in" controllato ad alta temperatura per formare uno strato protettivo di SiO₂ maturo e robusto. Mantengono un rigoroso controllo sulle atmosfere del forno e aderiscono a precise linee guida di installazione, assicurando che ogni morsetto sia perfettamente serrato e ogni elemento sia posizionato correttamente.

Il risultato di questa diligenza è trasformativo. I tempi di inattività non programmati crollano. I risultati sperimentali e i lotti di produzione diventano altamente coerenti e ripetibili. L'attenzione si sposta dalla reazione ai guasti alla previsione e al controllo delle prestazioni.

Lo Strumento Critico che Ha Reso Possibile Questa Affidabilità

Ottenere questo livello di controllo del processo non riguarda solo il seguire una lista di controllo; inizia con la qualità intrinseca dell'elemento riscaldante stesso. È qui che la svolta diventa possibile, grazie agli strumenti giusti.

I problemi cronici di scrostamento, "pesting" e frattura prematura sono spesso esacerbati da materiali di bassa purezza e da una produzione incoerente in elementi riscaldanti inferiori. Questa è la sfida che KINTEK affronta direttamente.

I nostri elementi riscaldanti in MoSi2 sono prodotti utilizzando materie prime eccezionalmente pure. Ciò minimizza i siti di impurità microscopici che possono iniziare le crepe o interrompere la formazione uniforme del vitale strato protettivo di SiO₂. Abbinati ai nostri morsetti e hardware di montaggio di precisione, eliminano le congetture sull'installazione che portano ad archi elettrici e stress meccanici. Forniamo non solo un componente, ma un elemento fondamentale di un sistema affidabile, progettato per resistere ai "draghi" che affliggono il lavoro ad alta temperatura.

Oltre l'Affidabilità: Trasformare la Lavorazione Termica in un Vantaggio Competitivo

Quando i tuoi processi ad alta temperatura diventano prevedibili, l'intero ambito del tuo lavoro cambia. Non sei più ostaggio della durata imprevedibile di un componente critico. Invece di preventivare costanti sostituzioni e perdite di produzione, puoi concentrarti sull'innovazione.

Per gli scienziati dei materiali, ciò significa cicli di scoperta più rapidi. Per la produzione di semiconduttori, significa rese più elevate e meno scarti di wafer. Per i laboratori di controllo qualità, significa una fiducia incrollabile nei risultati dei test. Eliminando una fonte primaria di rischio operativo, trasformi la tua capacità di lavorazione termica da una potenziale passività a un chiaro vantaggio competitivo. La vera vittoria non è solo un elemento riscaldante di lunga durata; sono le nuove possibilità di ricerca e produzione che un'affidabilità incrollabile sblocca.

I principi che garantiscono la longevità di un singolo elemento riscaldante sono gli stessi principi che costruiscono un'operazione più efficiente e produttiva. Se sei pronto a superare la lotta quotidiana contro gli incendi e iniziare a costruire un sistema di lavorazione termica veramente affidabile, il nostro team è qui per aiutarti ad analizzare la tua specifica applicazione e le tue sfide.

Prodotti correlati

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a Tubo da Laboratorio Multizona

- Fornace a tubo sottovuoto ad alta pressione da laboratorio

Articoli correlati

- Precauzioni per l'installazione del bastoncino di carburo di silicio

- Sistemi di riscaldamento elettrico(3): Comprensione, vantaggi e applicazioni

- Strategie di manutenzione efficaci per i forni elettrici tubolari verticali

- Studio dei fattori che influenzano l'aumento lento della temperatura nei forni a cassetta

- Capire i sistemi di riscaldamento elettrico(2): Dai forni alle resistenze elettriche