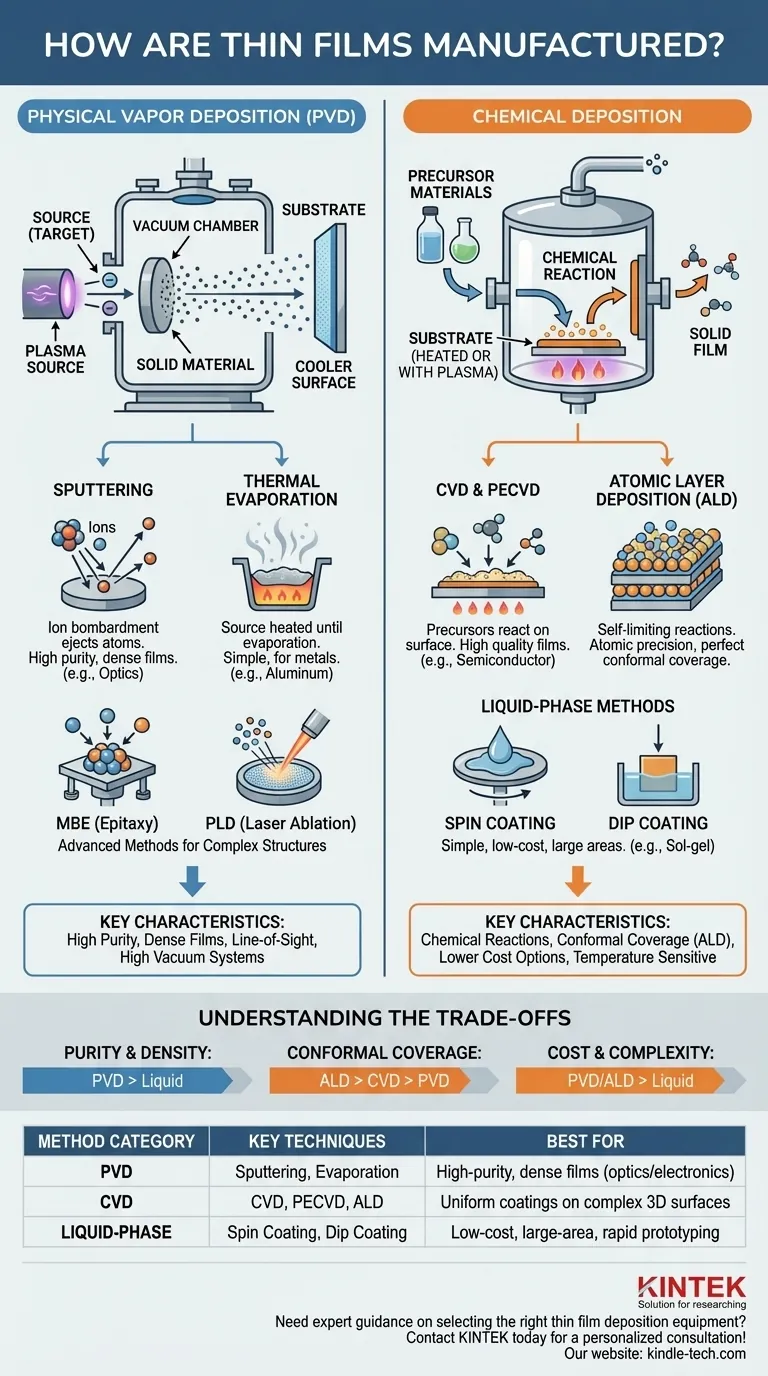

In sostanza, la produzione di film sottili è un processo noto come deposizione. Tutte le tecniche per creare film sottili, che sono strati di materiale con spessore variabile da pochi nanometri a diversi micrometri, rientrano in due categorie principali: Deposizione Fisica e Deposizione Chimica. Questi metodi forniscono un controllo preciso sullo spessore, sulla composizione e sulle proprietà del film finale.

La distinzione fondamentale è come il materiale arriva sulla superficie. I metodi fisici trasportano un materiale solido esistente sul substrato, mentre i metodi chimici utilizzano reazioni chimiche per creare un nuovo materiale solido direttamente sulla superficie del substrato. La scelta tra i due dipende interamente dalle proprietà del film che si desidera ottenere.

I Due Pilastri della Deposizione: Fisica vs. Chimica

Comprendere la differenza fondamentale tra deposizione fisica e chimica è la chiave per navigare nel panorama della produzione di film sottili. Ogni approccio ha una filosofia e un'applicazione distinte.

Cos'è la Deposizione Fisica da Vapore (PVD)?

La Deposizione Fisica da Vapore comprende una famiglia di metodi che trasferiscono materiale da una sorgente solida (chiamata "bersaglio") al substrato senza modificarne la composizione chimica.

Il processo prevede l'energizzazione del materiale sorgente in una camera a vuoto, che lo fa vaporizzare. Questo vapore poi viaggia e si condensa sul substrato più freddo, formando un film sottile e solido.

Pensatela come lo spostamento di materiale da un luogo all'altro su scala atomica.

Cos'è la Deposizione Chimica?

I metodi di deposizione chimica utilizzano reazioni chimiche per formare il film. Materiali precursori, spesso in forma liquida o gassosa, vengono introdotti nel substrato.

Una reazione chimica, spesso innescata da calore o plasma, si verifica sulla superficie del substrato. Questa reazione produce il materiale solido desiderato come sottoprodotto, che poi cresce formando un film.

Questo è un processo di creazione, in cui si costruisce il film a partire da blocchi chimici.

Uno Sguardo più Approfondito ai Metodi di Deposizione Fisica

I metodi PVD sono fondamentali in settori come l'ottica e la microelettronica, apprezzati per la produzione di film densi e puri.

Sputtering

Nello sputtering, un bersaglio del materiale del film desiderato viene bombardato con ioni ad alta energia, tipicamente da un gas come l'argon. Questo è come un gioco di biliardo su scala atomica.

La collisione ionica espelle, o "sputtera", atomi dal bersaglio. Questi atomi espulsi poi viaggiano e rivestono il substrato, formando un film molto denso e uniforme.

Evaporazione Termica

L'evaporazione termica è concettualmente più semplice. Un materiale sorgente viene riscaldato in alto vuoto finché non evapora in un gas.

Questo gas poi si espande all'interno della camera, condensandosi infine sul substrato relativamente freddo per formare un film. Questo metodo è comune per la deposizione di metalli come alluminio o oro.

PVD Avanzato: MBE e PLD

Per la ricerca all'avanguardia e l'elettronica altamente complessa, esistono metodi PVD più avanzati.

La Molecular Beam Epitaxy (MBE) offre una crescita squisita di strati monocristallini, mentre la Pulsed Laser Deposition (PLD) utilizza un laser ad alta potenza per ablare il materiale da un bersaglio, creando un pennacchio di plasma che si deposita come film.

Esplorando i Metodi di Deposizione Chimica

I metodi chimici offrono vantaggi unici, specialmente nel rivestimento di forme complesse e nel raggiungimento di precisione a livello atomico.

Deposizione Chimica da Vapore (CVD)

Nella CVD, gas precursori vengono introdotti in una camera di reazione contenente il substrato. Il calore fa reagire e decomporre questi gas sulla superficie del substrato, lasciando un film solido di alta qualità.

Una variante comune è la Plasma-Enhanced CVD (PECVD), che utilizza un plasma per abilitare queste reazioni a temperature più basse, proteggendo i substrati sensibili.

Deposizione di Strati Atomici (ALD)

L'ALD è lo standard aureo per la precisione. Costruisce il film un singolo strato atomico alla volta attraverso una sequenza di reazioni chimiche auto-limitanti.

Questo processo fornisce un controllo ineguagliabile sullo spessore e consente rivestimenti perfettamente uniformi su strutture tridimensionali estremamente complesse.

Metodi in Fase Liquida: Spin Coating e Dip Coating

Non tutti i metodi chimici richiedono complessi sistemi a vuoto. Lo spin coating prevede l'erogazione di un precursore liquido su un substrato e la sua rotazione ad alta velocità per produrre uno strato sottile e uniforme mentre il solvente evapora.

Il sol-gel e il dip coating sono altri metodi a base liquida in cui un substrato viene ritirato da un bagno chimico, lasciando un film che viene poi polimerizzato con il calore. Questi metodi sono spesso meno costosi e ideali per applicazioni su grandi aree.

Comprendere i Compromessi

Nessun singolo metodo è universalmente il migliore. La scelta ottimale è una funzione di requisiti ingegneristici ed economici specifici.

Purezza e Densità

I metodi PVD, in particolare lo sputtering, generalmente producono film con maggiore purezza e densità rispetto alla maggior parte dei metodi chimici in fase liquida. Questo è fondamentale per applicazioni ottiche ed elettroniche ad alte prestazioni.

Copertura Conforme

Questo è un fattore di differenziazione importante. I metodi PVD a linea di vista faticano a rivestire uniformemente forme complesse con elevati rapporti d'aspetto. I metodi chimici come CVD e soprattutto ALD eccellono in questo, producendo un film perfettamente conforme su qualsiasi topografia superficiale.

Costo e Complessità

I sistemi PVD ad alto vuoto e ALD rappresentano un investimento di capitale significativo. Al contrario, i metodi in fase liquida come lo spin coating, il dip coating o la pirolisi a spruzzo possono essere drasticamente più economici e semplici da implementare.

Sensibilità alla Temperatura

Molti processi CVD richiedono alte temperature che possono danneggiare alcuni substrati, come i polimeri. PVD o PECVD a bassa temperatura possono essere una scelta migliore in questi casi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione di un metodo di produzione richiede l'allineamento delle capacità del processo con il tuo obiettivo finale.

- Se il tuo obiettivo principale sono film densi e ad alta purezza per l'ottica o l'elettronica: i metodi PVD come lo sputtering o l'evaporazione sono il tuo punto di partenza grazie alla loro eccellente qualità del film.

- Se hai bisogno di rivestire uniformemente superfici complesse e non piane: i metodi chimici come CVD o l'ALD altamente preciso sono superiori per la loro eccezionale copertura conforme.

- Se il tuo obiettivo è la prototipazione rapida o il rivestimento a basso costo su grandi aree: i semplici metodi in fase liquida come lo spin coating o la pirolisi a spruzzo sono spesso la scelta più pratica ed economica.

Comprendere questi principi fondamentali ti consente di selezionare la tecnica di deposizione che si allinea perfettamente con il tuo materiale, il tuo budget e i tuoi obiettivi di prestazione.

Tabella Riepilogativa:

| Categoria Metodo | Tecniche Chiave | Ideale Per |

|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Sputtering, Evaporazione Termica | Film densi e ad alta purezza per ottica/elettronica |

| Deposizione Chimica da Vapore (CVD) | CVD, PECVD, ALD | Rivestimenti uniformi su superfici 3D complesse |

| Metodi in Fase Liquida | Spin Coating, Dip Coating | Rivestimenti a basso costo e su grandi aree & prototipazione rapida |

Hai bisogno di una guida esperta sulla selezione dell'attrezzatura giusta per la deposizione di film sottili per il tuo laboratorio?

KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, soddisfacendo le esigenze di laboratorio. I nostri esperti possono aiutarti a scegliere il sistema PVD, CVD o di rivestimento ideale per ottenere proprietà del film precise, migliorare l'efficienza del processo e rimanere nel budget.

Contatta il nostro team oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati