In sostanza, i film sottili vengono creati depositando materiale su una superficie, nota come substrato, in modo altamente controllato. Questi processi di deposizione sono abbastanza sofisticati da costruire film strato per strato, a volte anche un atomo alla volta. I metodi rientrano in due categorie principali: tecniche fisiche che trasferiscono un materiale solido attraverso il vuoto e tecniche chimiche che utilizzano reazioni per formare il film sul substrato.

La scelta fondamentale nella produzione di film sottili è tra la Deposizione Fisica da Vapore (PVD) e la Deposizione Chimica. La PVD sposta fisicamente il materiale da una sorgente a un substrato, mentre la Deposizione Chimica utilizza una reazione chimica sulla superficie del substrato per far crescere il film. Il tuo obiettivo finale — sia esso precisione, costo o proprietà specifiche del materiale — detterà quale metodo è appropriato.

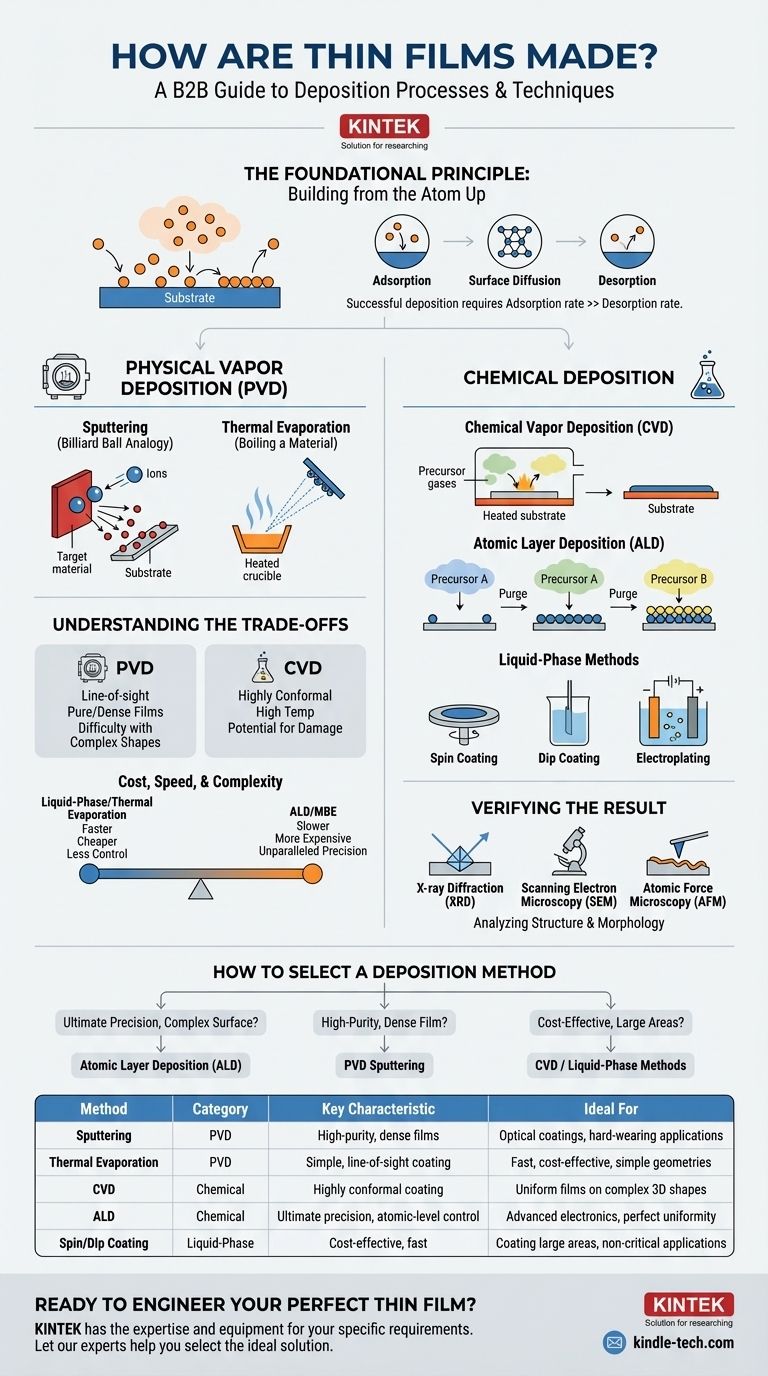

Il Principio Fondamentale: Costruire dall'Atomo in Su

Prima di esaminare tecniche specifiche, è fondamentale comprendere il processo universale che governa la formazione di qualsiasi film sottile. Questo processo è un delicato equilibrio di tre eventi su scala atomica.

Adsorbimento

Questo è il passaggio iniziale in cui atomi o molecole da un gas o liquido aderiscono alla superficie del substrato. Affinché un film si formi, le particelle devono atterrare con successo e rimanere sulla superficie.

Diffusione Superficiale

Una volta adsorbiti sulla superficie, gli atomi non sono necessariamente statici. Possono muoversi, o "diffondere", attraverso la superficie finché non trovano una posizione stabile a bassa energia, spesso legandosi con altri atomi per iniziare a formare la struttura cristallina del film.

Desorbimento

Il desorbimento è l'opposto dell'adsorbimento; è il processo mediante il quale un atomo precedentemente adsorbito lascia la superficie. Un processo di deposizione di successo richiede che il tasso di adsorbimento sia significativamente più alto del tasso di desorbimento.

Categoria 1: Deposizione Fisica da Vapore (PVD)

La Deposizione Fisica da Vapore comprende una famiglia di tecniche che avvengono sotto vuoto. Il principio fondamentale prevede di prendere un materiale sorgente solido, trasformarlo in vapore e farlo condensare sul substrato per formare il film.

Sputtering: Un'Analogia con il Biliardo

La sputtering è un metodo PVD ampiamente utilizzato. In questo processo, ioni ad alta energia (tipicamente da un gas inerte come l'argon) vengono sparati contro un materiale sorgente, chiamato bersaglio. Questi ioni agiscono come palle da biliardo su scala atomica, staccando atomi dal bersaglio, che poi viaggiano attraverso il vuoto e rivestono il substrato.

Evaporazione Termica: Far Bollire un Materiale

Questa è una delle tecniche PVD più semplici. Il materiale sorgente viene riscaldato in alto vuoto finché non evapora o sublima. Questo vapore viaggia quindi in linea retta finché non si condensa sul substrato più freddo, formando il film.

Categoria 2: Deposizione Chimica

A differenza della PVD, i metodi di deposizione chimica non trasferiscono fisicamente il materiale del film finale. Invece, introducono precursori chimici che reagiscono sulla o vicino alla superficie del substrato per formare il materiale desiderato.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato viene posto in una camera di reazione ed esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie calda del substrato, lasciando un film solido. Questo metodo è eccellente per rivestire forme complesse con conformità.

Deposizione a Strati Atomici (ALD)

L'ALD è una variazione della CVD che offre il massimo controllo sullo spessore e sull'uniformità del film. Funziona esponendo il substrato a diversi gas precursori in passaggi sequenziali e auto-limitanti. Questo processo costruisce il film uno strato atomico perfetto alla volta, rendendolo ideale per l'elettronica avanzata.

Metodi in Fase Liquida: Rivestimento e Placcatura

Questa ampia sottocategoria include tecniche come lo spin coating, il dip coating e l'elettroplaccatura. Questi metodi utilizzano un liquido contenente il materiale desiderato o i suoi precursori chimici, che viene applicato al substrato e poi solidificato tramite essiccazione, polimerizzazione o una reazione elettrochimica.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La scelta è una decisione tecnica ed economica basata su una serie di compromessi.

PVD: Limitazione della Linea di Vista

I metodi PVD sono tipicamente "a linea di vista", il che significa che il materiale sorgente può rivestire solo le superfici che può "vedere" direttamente. Ciò può rendere difficile rivestire uniformemente oggetti complessi e tridimensionali. Tuttavia, la PVD spesso produce film molto puri e densi.

CVD: Conformità vs. Temperatura

La CVD eccelle nella creazione di film altamente conformi che rivestono uniformemente geometrie intricate. Lo svantaggio principale è che molti processi CVD richiedono temperature del substrato molto elevate, che possono danneggiare componenti sensibili come polimeri o circuiti elettronici precedentemente fabbricati.

Costo, Velocità e Complessità

Generalmente, i metodi in fase liquida e l'evaporazione termica sono più veloci e meno costosi ma offrono meno controllo. Tecniche avanzate come l'Epitassia a Fascio Molecolare (MBE) o la Deposizione a Strati Atomici (ALD) forniscono una precisione impareggiabile ma sono lente, complesse e comportano un costo significativamente più elevato.

Verificare il Risultato: Caratterizzare il Film

Creare un film è solo metà della battaglia. I tecnici devono verificarne le proprietà per assicurarsi che soddisfi le specifiche.

Misurazione della Struttura e della Morfologia

Tecniche come la Diffrazione a Raggi X (XRD) vengono utilizzate per analizzare la struttura cristallina del film. Per investigare la morfologia superficiale — la sua levigatezza, la dimensione dei grani e le caratteristiche fisiche — gli ingegneri utilizzano potenti strumenti di microscopia come la Microscopia Elettronica a Scansione (SEM) e la Microscopia a Forza Atomica (AFM).

Come Selezionare un Metodo di Deposizione

La scelta del metodo dovrebbe essere guidata direttamente dal requisito più critico del tuo progetto.

- Se il tuo obiettivo principale è la massima precisione e una perfetta uniformità su una superficie complessa: la Deposizione a Strati Atomici (ALD) è la scelta superiore.

- Se il tuo obiettivo principale è un film denso e ad alta purezza per applicazioni ottiche o resistenti all'usura: i metodi di Deposizione Fisica da Vapore (PVD) come la sputtering sono spesso lo standard del settore.

- Se il tuo obiettivo principale è un rivestimento economico di grandi aree o parti non piane: la Deposizione Chimica da Vapore (CVD) o i metodi in fase liquida offrono un equilibrio convincente tra prestazioni ed efficienza.

Comprendere questi processi fondamentali di deposizione ti consente di ingegnerizzare materiali con proprietà precisamente adattate per qualsiasi applicazione.

Tabella Riepilogativa:

| Metodo di Deposizione | Categoria Principale | Caratteristica Chiave | Ideale Per |

|---|---|---|---|

| Sputtering | Deposizione Fisica da Vapore (PVD) | Film ad alta purezza, densi | Rivestimenti ottici, applicazioni resistenti all'usura |

| Evaporazione Termica | Deposizione Fisica da Vapore (PVD) | Rivestimento semplice, a linea di vista | Deposizione rapida ed economica su geometrie semplici |

| Deposizione Chimica da Vapore (CVD) | Deposizione Chimica | Rivestimento altamente conforme | Film uniformi su forme 3D complesse |

| Deposizione a Strati Atomici (ALD) | Deposizione Chimica | Massima precisione, controllo a livello atomico | Elettronica avanzata, perfetta uniformità |

| Spin/Dip Coating | Metodi in Fase Liquida | Economico, veloce | Rivestimento di grandi aree, applicazioni non critiche |

Pronto a Progettare il Tuo Film Sottile Perfetto?

Scegliere il giusto metodo di deposizione è fondamentale per la tua ricerca e sviluppo. Che tu abbia bisogno della precisione dell'ALD, della durabilità della sputtering PVD o della copertura conforme della CVD, KINTEK ha l'esperienza e l'attrezzatura per soddisfare i requisiti specifici del tuo laboratorio.

Siamo specializzati nella fornitura di attrezzature e materiali di consumo di alta qualità per tutte le tue esigenze di fabbricazione di film sottili. Lascia che i nostri esperti ti aiutino a selezionare la soluzione ideale per ottenere proprietà dei materiali precisamente adattate e accelerare il successo del tuo progetto.

Contatta KINTEK oggi stesso per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- In cosa differiscono PECVD e CVD? Una guida alla scelta del processo di deposizione di film sottili più adatto

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo