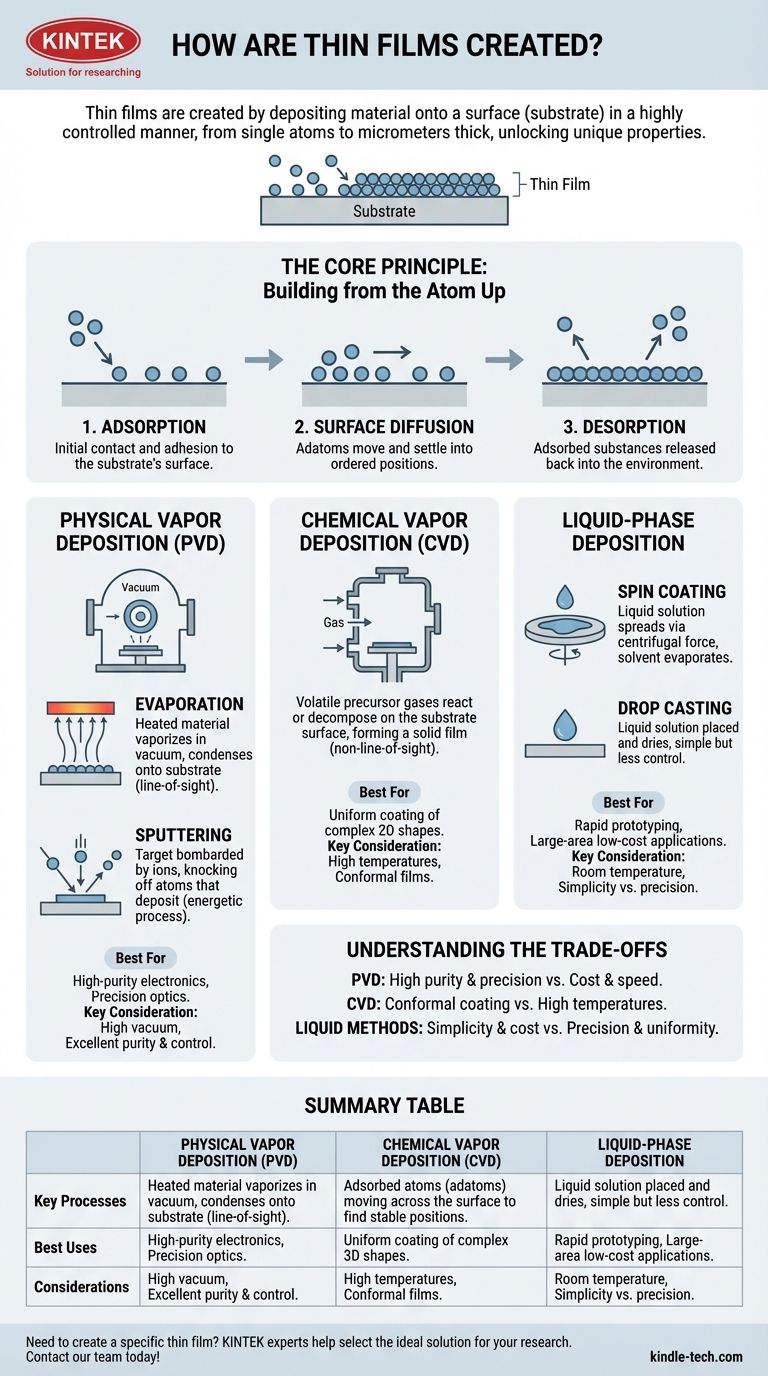

I film sottili vengono creati depositando materiale su una superficie, nota come substrato, in modo altamente controllato. L'obiettivo è costruire uno strato che può essere sottile come un singolo atomo o spesso fino a diversi micrometri, sbloccando proprietà uniche non riscontrabili nel materiale sfuso. I metodi più comuni rientrano in tre ampie categorie: deposizione fisica, deposizione chimica e deposizione in fase liquida.

Il metodo specifico utilizzato per creare un film sottile non è arbitrario; è una scelta deliberata dettata dall'applicazione finale. La decisione dipende dalla purezza richiesta, dal controllo dello spessore, dalle proprietà del materiale e dalla forma dell'oggetto da rivestire.

Il Principio Fondamentale: Costruire dall'Atomo in Su

Prima di esaminare tecniche specifiche, è fondamentale comprendere le azioni fondamentali che si verificano a livello atomico durante la crescita del film. Questi processi sono la base di tutti i metodi di deposizione.

Adsorbimento: La Base della Crescita

L'adsorbimento è il primo passo in cui atomi, ioni o molecole da un gas o un liquido entrano in contatto e aderiscono alla superficie del substrato. Questo è l'inizio della formazione del film.

Diffusione Superficiale: Disporre i Blocchi Costruttivi

Una volta adsorbiti sulla superficie, questi atomi (ora chiamati "adatomi") non sono necessariamente bloccati in posizione. Spesso possiedono energia sufficiente per muoversi attraverso la superficie, un processo chiamato diffusione superficiale, permettendo loro di stabilirsi in posizioni più stabili e ordinate.

Desorbimento: Il Processo Imperfetto

La deposizione non è un processo perfettamente efficiente. Il desorbimento si verifica quando una sostanza precedentemente adsorbita viene rilasciata dalla superficie, sia perché non è riuscita a formare un legame forte, sia perché è stata rimossa da un'altra particella in arrivo.

Principali Categorie di Deposizione: Una Guida Pratica

Le varie tecniche per la creazione di film sottili possono essere raggruppate in base allo stato della materia che utilizzano per trasportare il materiale al substrato: vapore (fisico o chimico) o liquido.

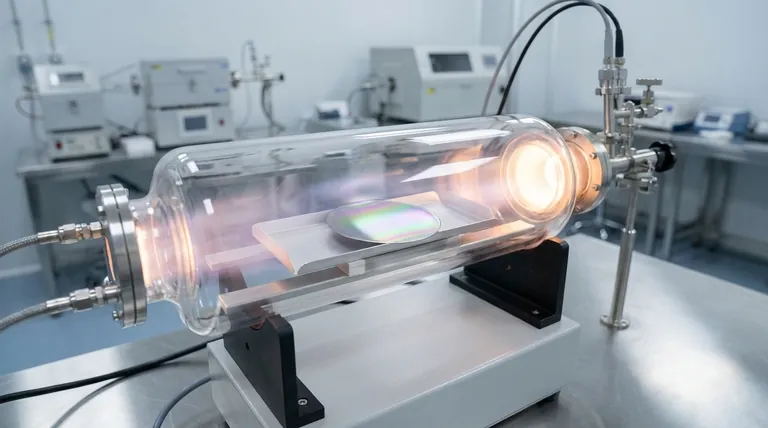

Deposizione Fisica da Vapore (PVD)

Il PVD si riferisce a una famiglia di processi in cui un materiale solido viene vaporizzato sotto vuoto e quindi condensa sul substrato per formare il film.

L'evaporazione comporta il riscaldamento di un materiale target in una camera a vuoto finché non evapora in un gas. Questo gas viaggia quindi in linea retta finché non riveste il substrato più freddo, proprio come il vapore condensa su una superficie fredda.

La sputtering è un processo più energetico. Qui, un target viene bombardato con ioni ad alta energia (tipicamente da un gas come l'argon). Questo bombardamento agisce come una sabbiatrice su scala atomica, staccando atomi dal target, che poi viaggiano e si depositano sul substrato.

Deposizione Chimica da Vapore (CVD)

Nella CVD, il substrato viene posto in una camera ed esposto a uno o più gas precursori volatili. Questi gas reagiscono o si decompongono sulla superficie del substrato, lasciando dietro di sé un film solido. A differenza del PVD, la CVD non è un processo "a linea di vista", il che la rende eccellente per rivestire uniformemente superfici complesse e non piane.

Deposizione in Fase Liquida

Questi metodi utilizzano un liquido contenente il materiale desiderato per rivestire il substrato. Sono spesso più semplici e meno costosi delle tecniche basate su vapore.

Lo spin coating è una tecnica comune in cui una piccola quantità di una soluzione di materiale viene fatta cadere al centro di un substrato rotante. La forza centrifuga distribuisce il liquido in uno strato sottile e uniforme, e il solvente evapora, lasciando dietro di sé il film.

Il drop casting è il metodo più semplice. Una goccia della soluzione di materiale viene posta sul substrato e lasciata asciugare. Questa tecnica è veloce e facile ma offre il minor controllo sullo spessore e sull'uniformità del film.

Comprendere i Compromessi

Nessun singolo metodo di deposizione è universalmente superiore. La scelta implica una valutazione critica dei compromessi tra costo, qualità e compatibilità dei materiali.

PVD: Purezza vs. Complessità

I metodi PVD, in particolare la sputtering, possono produrre film eccezionalmente puri e densi con un controllo preciso dello spessore. Tuttavia, richiedono costose apparecchiature ad alto vuoto e possono essere processi relativamente lenti.

CVD: Rivestimento Conforme vs. Alte Temperature

Il vantaggio principale della CVD è la sua capacità di produrre film altamente conformi che rivestono uniformemente anche forme 3D complesse. Lo svantaggio principale è che molti processi CVD richiedono alte temperature, che possono danneggiare substrati sensibili come plastiche o alcuni componenti elettronici.

Metodi Liquidi: Semplicità vs. Precisione

Lo spin coating e il drop casting sono apprezzati per il loro basso costo, l'alta velocità e la capacità di operare a temperatura ambiente. La loro limitazione è una generale mancanza di precisione nel controllo dello spessore del film, dell'uniformità e della purezza rispetto ai metodi di deposizione da vapore.

Fare la Scelta Giusta per il Tuo Obiettivo

La tecnica di deposizione ottimale è direttamente collegata all'applicazione prevista del film sottile, sia essa per scopi ottici, elettrici o protettivi.

- Se il tuo obiettivo principale è l'elettronica ad alta purezza o l'ottica di precisione: I metodi di deposizione da vapore come la sputtering e la CVD sono lo standard industriale per il loro controllo ineguagliabile sulle proprietà del film.

- Se il tuo obiettivo principale è rivestire uniformemente una forma 3D complessa: La Deposizione Chimica da Vapore (CVD) è spesso la scelta superiore grazie alla sua natura non a linea di vista.

- Se il tuo obiettivo principale è la prototipazione rapida o applicazioni a basso costo su larga area (come alcune celle solari flessibili): I metodi a base liquida come lo spin coating offrono un eccellente equilibrio tra velocità e semplicità.

In definitiva, padroneggiare la creazione di film sottili significa selezionare lo strumento giusto per ingegnerizzare le proprietà dei materiali su scala atomica.

Tabella Riepilogativa:

| Categoria Metodo | Processo Chiave | Ideale Per | Considerazione Chiave |

|---|---|---|---|

| Deposizione Fisica da Vapore (PVD) | Evaporazione, Sputtering | Elettronica ad alta purezza, Ottica di precisione | Alto vuoto, Eccellente purezza e controllo |

| Deposizione Chimica da Vapore (CVD) | Reazione gas su substrato | Rivestimento uniforme di forme 3D complesse | Alte temperature, Film conformi |

| Deposizione in Fase Liquida | Spin Coating, Drop Casting | Prototipazione rapida, Applicazioni a basso costo su larga area | Temperatura ambiente, Semplicità vs. precisione |

Hai bisogno di creare un film sottile specifico per il tuo progetto? Il metodo di deposizione giusto è fondamentale per le prestazioni. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per tutte le applicazioni di film sottili. I nostri esperti possono aiutarti a selezionare la soluzione PVD, CVD o in fase liquida ideale per raggiungere la purezza, lo spessore e l'uniformità che la tua ricerca richiede. Contatta il nostro team oggi per discutere le tue specifiche esigenze di substrato e materiale!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD