Sì, assolutamente. La Deposizione Chimica da Vapore (CVD) è un metodo sofisticato e ampiamente utilizzato per produrre diamanti di alta qualità, coltivati in laboratorio. Questo processo essenzialmente "fa crescere" un diamante atomo per atomo da una miscela di gas, consentendo un controllo eccezionale sulle proprietà del prodotto finale senza le condizioni estreme richieste da altri metodi.

In fondo, la Deposizione Chimica da Vapore è meno simile a imitare la forza bruta della Terra e più simile alla stampa 3D di precisione a livello atomico. Costruisce un vero diamante strato per strato da un gas ricco di carbonio, offrendo un alto grado di controllo sulla purezza e sulla forma.

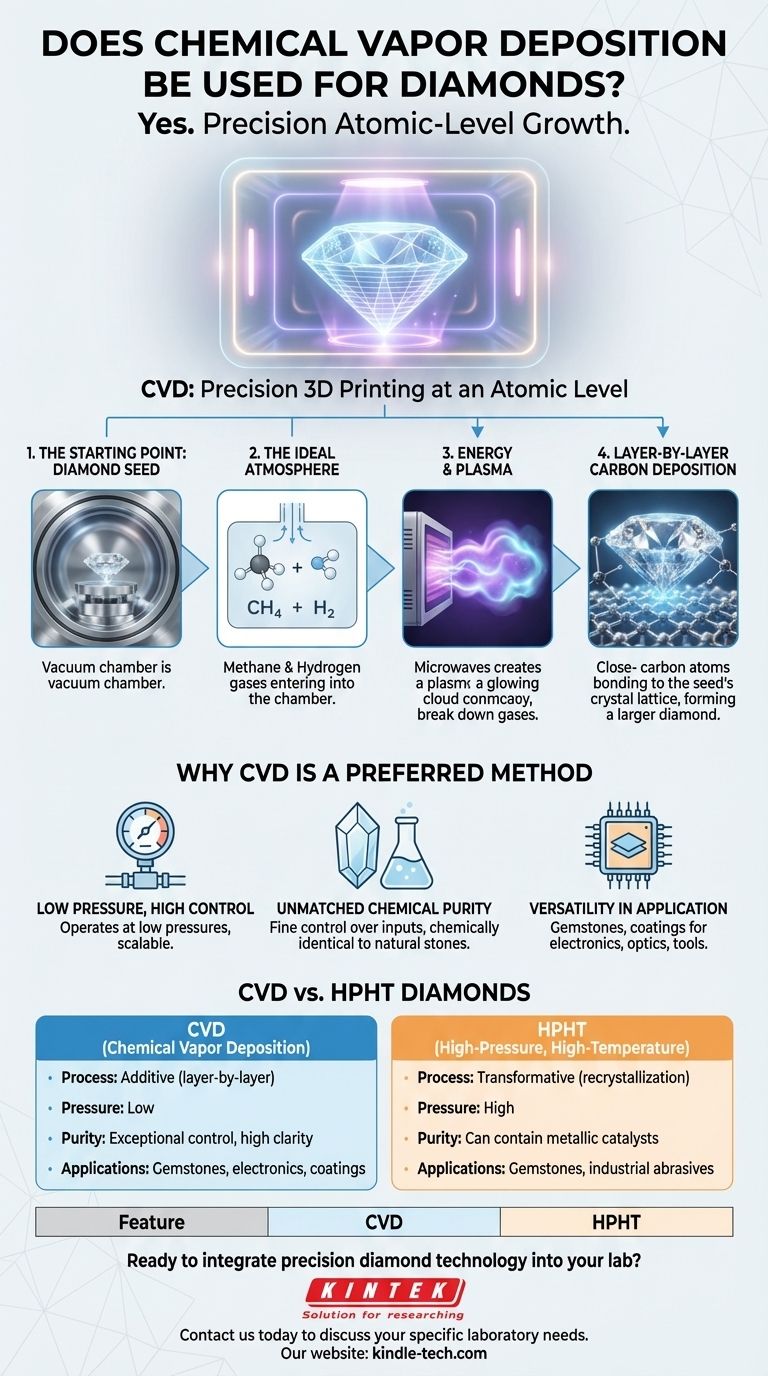

Come la CVD "fa crescere" un diamante dal gas

Il processo CVD trasforma un semplice gas in uno dei materiali più duri sulla Terra. È un metodo di aggiunta, in cui un cristallo di diamante viene sistematicamente costruito nel tempo in un ambiente altamente controllato.

Il punto di partenza: un seme di diamante

Il processo inizia con un "seme", che è tipicamente una fetta molto sottile e di alta qualità di un diamante esistente. Questo seme viene posto all'interno di una camera a vuoto sigillata e funge da base su cui crescerà il nuovo diamante.

Creare l'atmosfera ideale

Una volta posizionato il seme, la camera viene evacuata fino a un vuoto quasi perfetto per rimuovere eventuali contaminanti. Viene quindi riempita con una miscela precisa di gas, principalmente un gas ricco di carbonio come il metano e idrogeno puro.

Il ruolo dell'energia e del plasma

Questa miscela di gas viene energizzata, spesso utilizzando microonde, che riscaldano la camera e scompongono le molecole di gas. Questo crea un "plasma", una nuvola di particelle cariche che include carbonio elementare e idrogeno atomico.

Deposizione di carbonio strato per strato

All'interno di questo plasma, gli atomi di carbonio sono attratti dal seme di diamante più freddo. Si legano al reticolo cristallino del seme, replicandone perfettamente la struttura. Questa deposizione avviene atomo per atomo, costruendo lentamente il diamante strato dopo strato. L'idrogeno atomico svolge un ruolo cruciale incidendo selettivamente qualsiasi carbonio non diamantifero, garantendo un'elevata purezza.

Perché la CVD è un metodo preferito

Sebbene non sia l'unico metodo per creare diamanti, la CVD è diventata una tecnologia dominante grazie a diversi vantaggi chiave rispetto al più vecchio processo ad Alta Pressione, Alta Temperatura (HPHT).

Bassa pressione, alto controllo

A differenza del metodo HPHT, che simula le forze schiaccianti in profondità nella Terra, la CVD opera a pressioni molto basse. Ciò semplifica l'attrezzatura richiesta e rende il processo di produzione più gestibile e scalabile.

Purezza chimica ineguagliabile

L'ambiente CVD consente un controllo preciso sugli input chimici. Ciò rende possibile la crescita di diamanti eccezionalmente puri che sono chimicamente identici alle migliori pietre naturali. Altri elementi possono essere intenzionalmente esclusi, evitando impurità come l'azoto che possono causare ingiallimento.

Versatilità nell'applicazione

La CVD non si limita alla crescita di cristalli di dimensioni gemmologiche. La tecnologia può essere utilizzata per applicare un rivestimento diamantato ultra-duro su ampie aree e su vari materiali (substrati). Questa versatilità è fondamentale per i progressi tecnologici nell'elettronica, nell'ottica e negli utensili da taglio.

Distinzioni chiave: diamanti CVD vs. HPHT

Comprendere la differenza tra i due principali metodi di crescita in laboratorio chiarisce perché la CVD è spesso scelta.

L'ambiente di crescita

La CVD utilizza un plasma gassoso a bassa pressione per depositare atomi di carbonio su un seme. Al contrario, l'HPHT sottopone una fonte di carbonio (come la grafite) a immensa pressione e calore, utilizzando un catalizzatore di metallo fuso per dissolvere il carbonio e ricristallizzarlo in un diamante.

Il processo di crescita

La CVD è un processo additivo, che costruisce il diamante strato per strato. Ciò può talvolta comportare modelli di crescita distinti e identificabili. L'HPHT è un processo trasformativo, che forza una ricristallizzazione completa della fonte di carbonio in una pressa ad alta pressione.

Forma cristallina risultante

Grazie alla crescita strato per strato, la CVD è eccellente per produrre cristalli grandi e piatti ideali sia per gemme che per applicazioni industriali. La crescita HPHT avviene in un ambiente più ristretto, producendo spesso cristalli con una forma fondamentale diversa.

Fare la scelta giusta per il tuo obiettivo

Sia la CVD che l'HPHT producono diamanti veri con le stesse proprietà fisiche e chimiche dei diamanti estratti. La scelta spesso dipende dall'applicazione specifica e dal risultato desiderato.

- Se il tuo obiettivo principale è la purezza e il colore eccezionali: la CVD offre un controllo preciso sull'ambiente di crescita, rendendola una scelta leader per la produzione di gemme incolori e ad alta purezza.

- Se il tuo interesse è nelle applicazioni tecnologiche: la capacità della CVD di rivestire vari materiali e di far crescere wafer grandi e uniformi la rende la scelta definitiva per la maggior parte degli usi industriali ed elettronici.

- Se stai confrontando le opzioni coltivate in laboratorio: riconosci che entrambi sono metodi scientificamente validi, ma i loro processi distinti creano diverse caratteristiche microscopiche che un gemmologo può identificare.

In definitiva, la tecnologia CVD rappresenta un cambiamento fondamentale dall'estrazione di diamanti all'ingegnerizzazione di essi con precisione a livello atomico.

Tabella riassuntiva:

| Caratteristica | Diamanti CVD | Diamanti HPHT |

|---|---|---|

| Processo | Additivo (strato per strato) | Trasformativo (ricristallizzazione) |

| Pressione | Bassa | Alta |

| Purezza | Controllo eccezionale, alta purezza | Può contenere catalizzatori metallici |

| Applicazioni | Gemme, elettronica, rivestimenti | Gemme, abrasivi industriali |

Pronto a integrare la tecnologia diamantata di precisione nel tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo avanzati per la scienza dei materiali e la ricerca. Sia che tu stia sviluppando elettronica di prossima generazione o necessiti di materiali ad alta purezza, la nostra esperienza può aiutarti a ottenere risultati superiori. Contattaci oggi per discutere come le nostre soluzioni possono supportare le tue specifiche esigenze di laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali