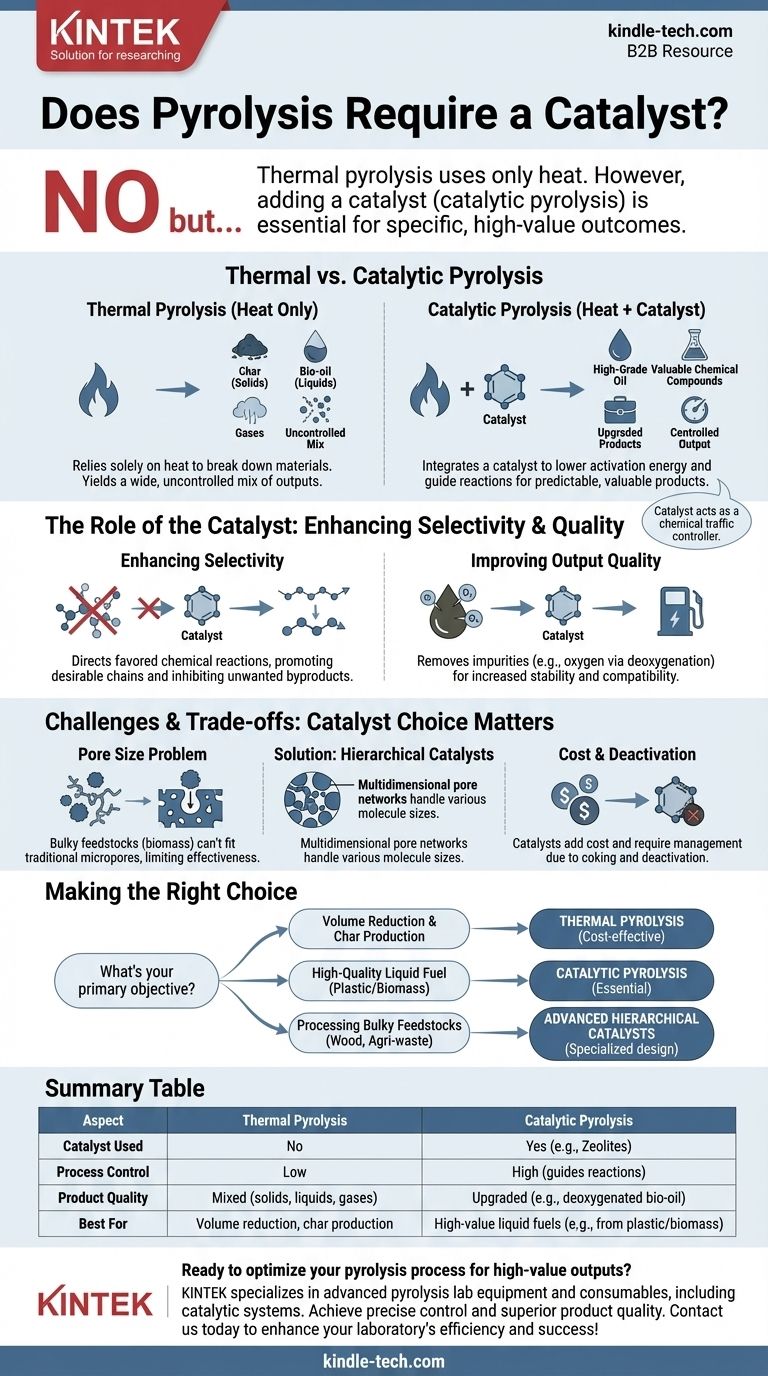

No, la pirolisi non richiede strettamente un catalizzatore, ma usarne uno è spesso essenziale per ottenere risultati specifici e di alto valore. Il processo base, noto come pirolisi termica, utilizza semplicemente il calore per decomporre il materiale in un ambiente privo di ossigeno. Tuttavia, l'aggiunta di un catalizzatore — un processo chiamato pirolisi catalitica — è uno strumento fondamentale per guidare le reazioni chimiche a produrre prodotti di qualità superiore e più desiderabili, come carburanti di grado per il trasporto da plastica o biomassa di scarto.

Mentre la pirolisi può avvenire con il solo calore, la vera sfida è controllare l'output. Un catalizzatore è lo strumento chiave che offre agli operatori un controllo preciso, consentendo loro di produrre selettivamente composti chimici preziosi e di trasformare materie prime di bassa qualità in olio di alta qualità.

Il Ruolo Fondamentale dei Catalizzatori nella Pirolisi

La pirolisi è, nella sua essenza, la decomposizione termica di materiale organico a temperature elevate senza ossigeno. L'introduzione di un catalizzatore cambia fondamentalmente il processo e i suoi risultati.

Pirolisi Termica vs. Catalitica

La pirolisi termica si basa esclusivamente sul calore per scomporre polimeri organici complessi in molecole più piccole e semplici. Questo processo produce spesso una miscela ampia e incontrollata di solidi (carbone), liquidi (bio-olio) e gas.

La pirolisi catalitica integra un catalizzatore nel processo. Il catalizzatore fornisce una superficie attiva che abbassa l'energia di attivazione richiesta per reazioni chimiche specifiche, guidando i percorsi di decomposizione verso un output più prevedibile e prezioso.

Migliorare la Selettività della Reazione

La funzione primaria di un catalizzatore è quella di dirigere, o selezionare, quali reazioni chimiche sono favorite. Senza un catalizzatore, la scomposizione di materiali come la plastica o la biomassa è caotica.

Un catalizzatore agisce come un controllore del traffico chimico, promuovendo reazioni che creano catene di idrocarburi desiderabili (come quelle nella benzina o nel diesel) e inibendo la formazione di sottoprodotti indesiderati.

Migliorare la Qualità dell'Output

Per applicazioni come la conversione di biomassa o plastica in combustibile liquido, la qualità dell'olio risultante è fondamentale. I catalizzatori giocano un ruolo cruciale in questo.

Ad esempio, nella pirolisi della biomassa, i catalizzatori aiutano a rimuovere l'ossigeno dal bio-olio (un processo chiamato deossigenazione), il che aumenta la sua densità energetica e stabilità, rendendolo più compatibile con i combustibili convenzionali.

Catalizzatori Comuni e Loro Sfide

La scelta del catalizzatore dipende fortemente dalla materia prima e dal prodotto desiderato. I catalizzatori commerciali sono efficaci ma presentano i loro limiti.

Catalizzatori a Base di Zeolite

Le zeoliti sono alluminosilicati cristallini con una struttura porosa altamente ordinata. Sono il tipo di catalizzatore più comune utilizzato sia nella raffinazione petrolchimica che nella pirolisi catalitica.

I loro pori ben definiti e i siti acidi sono altamente efficaci nel "cracking" di lunghe catene di idrocarburi in molecole più piccole e preziose, rendendoli ideali per convertire i rifiuti plastici in olio.

La Sfida delle Materie Prime Voluminose

Una sfida significativa sorge quando si utilizzano catalizzatori convenzionali per la pirolisi della biomassa. I polimeri naturali presenti nella biomassa, come cellulosa e lignina, sono molto più grandi e voluminosi delle molecole presenti nel petrolio greggio.

I micropori stretti delle zeoliti tradizionali sono spesso troppo piccoli per consentire l'ingresso di queste grandi molecole derivate dalla biomassa. Questo "ingorgo molecolare" limita gravemente l'efficacia del catalizzatore.

Comprendere i Compromessi

Sebbene i catalizzatori offrano vantaggi significativi, introducono anche complessità e costi. Comprendere questi compromessi è essenziale per progettare un processo efficiente ed economico.

Il Problema della Dimensione dei Pori

Come notato, la struttura dei pori del catalizzatore è critica. Se i pori sono troppo piccoli per le molecole della materia prima, il processo catalitico fallirà.

La soluzione è progettare catalizzatori gerarchici. Questi materiali avanzati presentano una rete multidimensionale di pori, che vanno dai macropori grandi e mesopori medi ai micropori piccoli. Questa struttura consente alle molecole grandi di entrare ed essere scomposte prima di raggiungere i siti più piccoli e altamente attivi.

Costo e Disattivazione del Catalizzatore

I catalizzatori rappresentano una spesa operativa significativa. Sono spesso realizzati con materiali specializzati e costosi.

Inoltre, i catalizzatori possono disattivarsi nel tempo a causa del coking, dove i depositi di carbonio si accumulano sulle superfici attive e bloccano i pori. Ciò richiede una fase di rigenerazione (combustione del coke) o una eventuale sostituzione, aumentando la complessità e il costo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un catalizzatore dipende interamente dal tuo obiettivo. Non esiste un unico approccio "migliore"; il processo ottimale è definito dal risultato desiderato.

- Se il tuo obiettivo principale è la semplice riduzione del volume o la produzione di carbone: La pirolisi termica è spesso sufficiente e più conveniente.

- Se il tuo obiettivo principale è la produzione di combustibile liquido di alta qualità da plastica o biomassa: La pirolisi catalitica è essenziale per controllare la distribuzione del prodotto e migliorare la qualità dell'olio.

- Se il tuo obiettivo principale è la lavorazione di materie prime voluminose come legno o rifiuti agricoli: Devi considerare catalizzatori gerarchici avanzati progettati per gestire efficacemente le molecole grandi.

In definitiva, la scelta del giusto percorso di pirolisi è una decisione ingegneristica che bilancia il valore del prodotto con la complessità operativa e i costi.

Tabella Riassuntiva:

| Aspetto | Pirolisi Termica | Pirolisi Catalitica |

|---|---|---|

| Catalizzatore Utilizzato | No | Sì (es. Zeoliti) |

| Controllo del Processo | Basso | Alto (guida le reazioni) |

| Qualità del Prodotto | Mista (solidi, liquidi, gas) | Migliorata (es. bio-olio deossigenato) |

| Ideale Per | Riduzione del volume, produzione di carbone | Carburanti liquidi di alto valore (es. da plastica/biomassa) |

Pronto a ottimizzare il tuo processo di pirolisi per output di alto valore? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio per applicazioni avanzate di pirolisi, inclusi sistemi catalitici. Che tu stia convertendo rifiuti plastici in carburante o migliorando la biomassa, le nostre soluzioni ti aiutano a ottenere un controllo preciso e una qualità del prodotto superiore. Contattaci oggi per discutere come la nostra esperienza può migliorare l'efficienza e il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a muffola con sollevamento inferiore per laboratorio

Domande frequenti

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è lo scopo di un calcinatore? Aumentare l'efficienza nei processi ad alta temperatura