In sostanza, un calcinatore è un forno industriale specializzato progettato per riscaldare un materiale a una temperatura elevata per provocare un cambiamento chimico e fisico. Il suo scopo principale è rimuovere i componenti volatili, più comunemente anidride carbonica (CO₂) e acqua (H₂O), da una sostanza grezza. Nel contesto della produzione di cemento, esegue la prima fase critica per la produzione di clinker pre-trattando la farina grezza prima che entri nel forno rotativo principale.

La sfida centrale nella lavorazione ad alta temperatura è l'efficienza energetica. Un calcinatore risolve questo problema agendo come un "pre-reattore" altamente ottimizzato, eseguendo la reazione di decomposizione più dispendiosa dal punto di vista energetico (calcinazione) in un recipiente separato, riducendo così drasticamente il consumo di carburante e il carico di lavoro del forno principale.

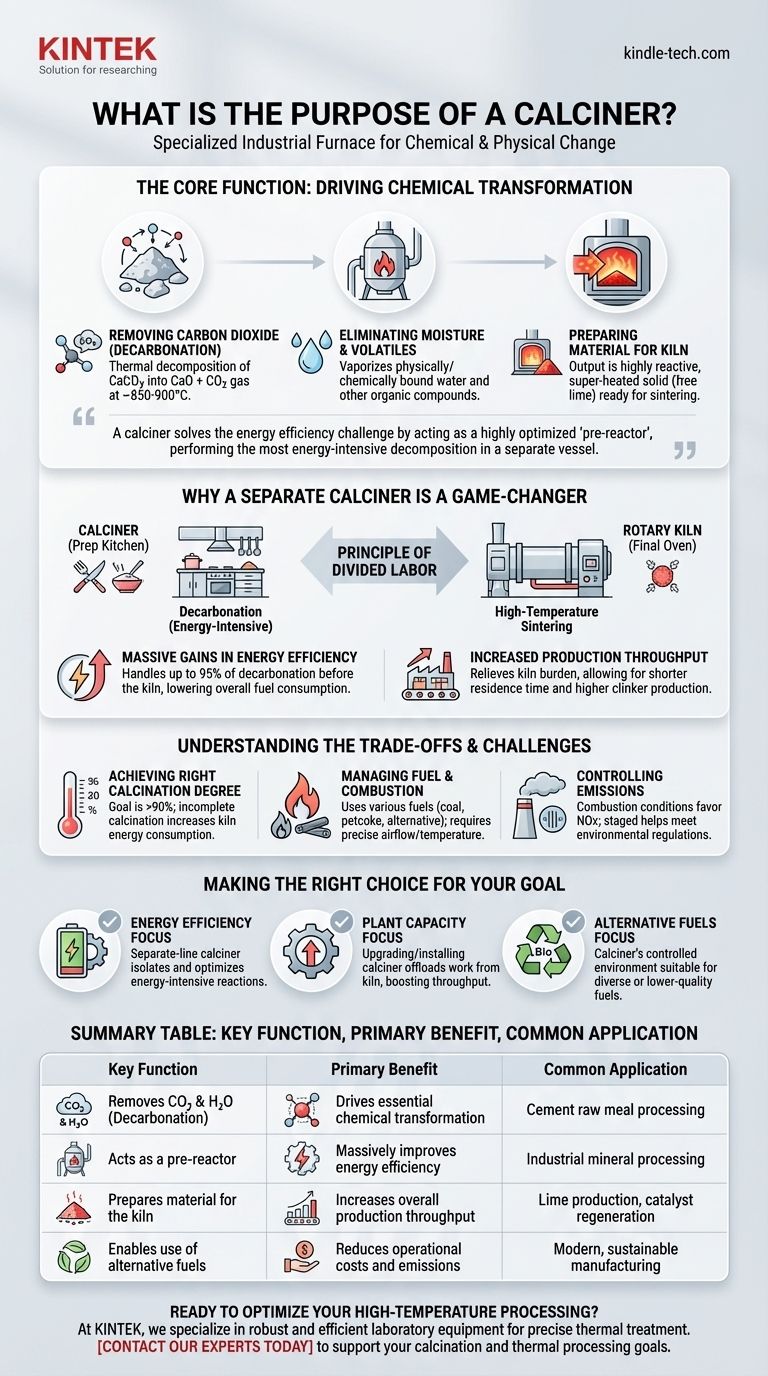

La Funzione Centrale: Guidare la Trasformazione Chimica

Il compito di un calcinatore non è semplicemente quello di riscaldare un materiale, ma di alterarne fondamentalmente la chimica. Questa preparazione è essenziale per le fasi successive del processo.

Rimozione dell'Anidride Carbonica (Decarbonatazione)

La reazione più importante in un calcinatore per cemento è la decomposizione termica del carbonato di calcio (CaCO₃), il componente principale del calcare.

Quando riscaldato a circa 850-900°C (1560-1650°F), si scompone in ossido di calcio (CaO), o calce libera, e anidride carbonica gassosa. Questo processo, la decarbonatazione, è l'essenza della calcinazione.

Eliminazione dell'Umidità e di Altri Volatili

Prima che la decarbonatazione possa avvenire in modo efficiente, qualsiasi acqua fisicamente o chimicamente legata nella farina grezza deve essere eliminata.

Il flusso di gas caldo del calcinatore vaporizza questa umidità, assicurando che l'energia venga quindi utilizzata per la reazione chimica prevista. Rimuove anche altri composti organici volatili che potrebbero essere presenti.

Preparazione del Materiale per il Forno

Il prodotto del calcinatore non è il prodotto finale. È un solido super-riscaldato e altamente reattivo (ora per lo più ossido di calcio) che è chimicamente pronto per la trasformazione finale.

Questo materiale "calcinato" viene alimentato direttamente nel forno rotativo, dove verrà riscaldato a temperature ancora più elevate (circa 1450°C) per sinterizzare e formare i noduli di clinker finali.

Perché un Calcinatore Separato Cambia le Regole del Gioco

Negli impianti di cemento moderni, il calcinatore non fa parte del forno; è un'unità distinta che lo precede. Questa separazione è la chiave per l'efficienza del processo moderno.

Il Principio della Divisione del Lavoro

Pensa al calcinatore come a una cucina di preparazione e al forno rotativo come al forno finale. Il calcinatore esegue il "taglio e la pre-cottura" ad alta intensità energetica (decarbonatazione) in modo che il forno possa concentrarsi esclusivamente sul suo compito critico ad alta temperatura (sinterizzazione).

Questa divisione del lavoro consente a ciascuna apparecchiatura di essere progettata per la massima efficienza nel suo compito specifico.

Enormi Guadagni nell'Efficienza Energetica

La calcinazione è una reazione endotermica, il che significa che richiede un apporto significativo di energia. I calcinatori moderni sono progettati per eseguire questo compito con estrema efficienza.

Gestendo fino al 95% della decarbonatazione del materiale prima del forno, il sistema riduce drasticamente il consumo complessivo di carburante. Il calcinatore stesso può essere progettato per utilizzare vari combustibili, diventando spesso la camera di combustione principale per l'intero impianto.

Aumento della Produttività

Poiché il forno è sollevato dal carico della calcinazione, il suo tempo di permanenza può essere più breve e la sua attenzione può essere interamente sulla sinterizzazione.

Ciò elimina efficacemente i colli di bottiglia del processo, consentendo all'intero impianto di produrre una quantità significativamente maggiore di clinker rispetto a un sistema più vecchio senza un calcinatore separato.

Comprendere i Compromessi e le Sfide

Sebbene sia molto efficace, un calcinatore è un sistema complesso che richiede una gestione attenta per bilanciare le priorità in competizione.

Raggiungere il Giusto Grado di Calcinazione

L'obiettivo è ottenere un alto grado di calcinazione (tipicamente >90%) nel calcinatore. Se la calcinazione è incompleta, la reazione rimanente deve avvenire nel forno, il che consuma più energia e può destabilizzare il suo funzionamento.

Gestione del Carburante e della Combustione

I calcinatori sono spesso progettati per bruciare una vasta gamma di combustibili, tra cui carbone di qualità inferiore, petcoke e combustibili alternativi come pneumatici o biomassa.

Tuttavia, ogni combustibile ha diverse caratteristiche di combustione e contenuto di ceneri, il che richiede un controllo preciso del flusso d'aria e della temperatura per garantire una combustione completa e prevenire problemi operativi.

Controllo delle Emissioni

Le temperature e le condizioni di combustione all'interno di un calcinatore sono favorevoli alla formazione di ossidi di azoto (NOx), un inquinante chiave.

I calcinatori moderni utilizzano progetti sofisticati, come la combustione a stadi, per creare zone di riduzione che scompongono gli NOx prima che possano fuoriuscire dal sistema, aiutando gli impianti a soddisfare rigorose normative ambientali.

Fare la Scelta Giusta per il Tuo Obiettivo

Il valore strategico di un calcinatore è meglio compreso dal suo impatto su specifici obiettivi operativi.

- Se la tua priorità principale è l'efficienza energetica: Un calcinatore moderno a linea separata è imprescindibile, poiché isola e ottimizza la reazione più dispendiosa dal punto di vista energetico nel processo.

- Se la tua priorità principale è aumentare la capacità dell'impianto: L'aggiornamento o l'installazione di un calcinatore è uno dei modi più efficaci per scaricare lavoro dal forno, aumentando la produttività dell'intero sistema.

- Se la tua priorità principale è l'utilizzo di combustibili alternativi: L'ambiente controllato del calcinatore è spesso più adatto per bruciare combustibili diversi o di qualità inferiore rispetto al bruciatore del forno principale, fornendo significativi vantaggi in termini di costi e sostenibilità.

In definitiva, il calcinatore trasforma il processo industriale da una singola fase inefficiente a un sistema multistadio altamente ottimizzato costruito per le prestazioni.

Tabella Riassuntiva:

| Funzione Chiave | Beneficio Principale | Applicazione Comune |

|---|---|---|

| Rimuove CO₂ e H₂O (Decarbonatazione) | Guida la trasformazione chimica essenziale | Lavorazione della farina grezza per cemento |

| Agisce come pre-reattore | Migliora enormemente l'efficienza energetica | Lavorazione di minerali industriali |

| Prepara il materiale per il forno | Aumenta la produttività complessiva | Produzione di calce, rigenerazione di catalizzatori |

| Consente l'uso di combustibili alternativi | Riduce i costi operativi e le emissioni | Produzione moderna e sostenibile |

Pronto a ottimizzare la tua lavorazione ad alta temperatura?

Noi di KINTEK siamo specializzati nel fornire attrezzature da laboratorio e materiali di consumo robusti ed efficienti per le industrie che dipendono da un trattamento termico preciso. Sia che tu stia sviluppando nuovi materiali o aumentando la scala di un processo produttivo, la nostra esperienza può aiutarti a raggiungere una maggiore efficienza energetica e produttività.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni possono supportare i tuoi obiettivi di calcinazione e trattamento termico.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Strumento di setacciatura elettromagnetica tridimensionale

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Cos'è la pirolisi veloce e lenta? Scegliere il giusto processo di conversione della biomassa

- Cos'è un materiale calcinato? Una guida alla trasformazione dei materiali ad alta temperatura

- Quali tipi di plastica possono essere utilizzati per la pirolisi? Trasformare i rifiuti di plastica in risorse preziose

- Quali sono i rendimenti dei rifiuti della pirolisi? Trasforma i rifiuti in valore con una conversione ad alta efficienza

- Quali sono i benefici della pirolisi per l'ambiente? Trasformare i rifiuti in una risorsa per un futuro sostenibile

- Quale tipo di plastica è migliore per la pirolisi? Ottieni olio ad alto rendimento dalle poliolefine

- Qual è il contenuto di carbonio dell'olio di pirolisi? Un'analisi approfondita della sua composizione e dei suoi usi

- Quali sono i diversi tipi di reattori per la pirolisi? Scegliere il reattore giusto per il tuo processo