Al suo interno, un sistema di pirolisi utilizza un reattore specializzato e privo di ossigeno per decomporre termicamente il materiale. Questa unità centrale è supportata da apparecchiature ausiliarie per la preparazione della materia prima, l'apporto di energia e la raccolta dei prodotti solidi (carbonella), liquidi (bio-olio) e gassosi (syngas) risultanti. Il tipo specifico di reattore e i sistemi di supporto vengono scelti in base al materiale da trattare e all'output desiderato.

Il cuore di qualsiasi configurazione di pirolisi è il reattore. La vasta gamma di design di reattori esiste perché non esiste un'unica soluzione migliore; l'attrezzatura giusta è sempre una funzione della materia prima specifica e del prodotto primario che si intende creare.

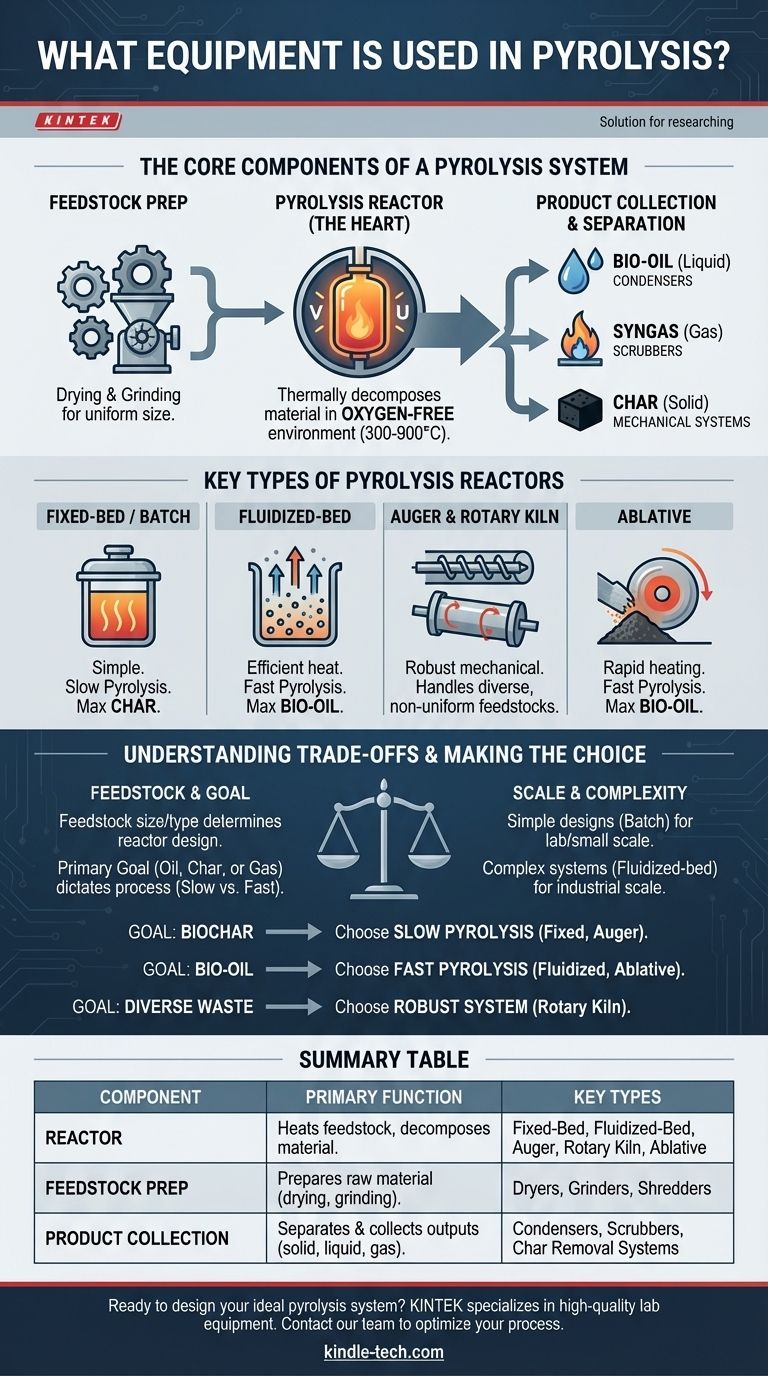

I Componenti Principali di un Sistema di Pirolisi

Un impianto di pirolisi completo è più di un semplice reattore. È un sistema integrato in cui ogni componente svolge una funzione critica in un processo continuo.

Attrezzature per la Preparazione della Materia Prima

Prima di entrare nel reattore, la materia prima, o feedstock, deve essere preparata. Ciò spesso comporta l'uso di attrezzature per l'essiccazione per ridurre il contenuto di umidità e la macinazione o la triturazione per ottenere una dimensione delle particelle uniforme adatta al tipo di reattore.

Il Reattore di Pirolisi

Questo è il recipiente centrale dove avviene la trasformazione chimica. Il suo compito fondamentale è riscaldare la materia prima ad alte temperature (tipicamente 300-900°C) in completa assenza di ossigeno, prevenendo la combustione e causando invece la scomposizione del materiale in molecole più piccole.

Raccolta e Separazione del Prodotto

Man mano che la materia prima si decompone, produce una miscela di gas e vapori caldi, insieme a un residuo solido.

- I condensatori vengono utilizzati per raffreddare il flusso di vapore caldo, facendo liquefare e raccogliere i bio-oli.

- Gli scrubber o i filtri possono essere utilizzati per pulire i gas non condensabili rimanenti (syngas).

- I sistemi meccanici come i trasportatori a coclea o le valvole a stella vengono utilizzati per rimuovere in sicurezza il carbonella solida calda dal reattore.

Tipi Chiave di Reattori di Pirolisi

La scelta del reattore è la decisione di progettazione più critica. Diverse configurazioni offrono metodi unici per riscaldare la materia prima e gestire il flusso dei materiali, ciascuno adatto a diverse applicazioni.

Reattori a Letto Fisso e a Lotti

Questi sono tra i design più semplici. La materia prima viene caricata nel reattore, sigillata e riscaldata per una durata prestabilita. Questo processo di "pirolisi lenta" è eccellente per massimizzare la produzione di biochar solido.

Reattori a Letto Fluidizzato

In questi reattori, le particelle fini di materia prima sono sospese da un gas caldo che scorre verso l'alto, creando un letto "fluidizzato" che si comporta come un liquido. Ciò fornisce un trasferimento di calore estremamente efficiente, rendendo questi reattori ideali per la pirolisi rapida per massimizzare la resa di bio-olio liquido.

Reattori a Coclea e a Forno Rotante

Questi sono sistemi agitati meccanicamente. Un reattore a coclea utilizza una grande vite per trasportare il materiale attraverso un tubo riscaldato, mentre un forno rotante è un grande cilindro riscaldato e rotante. La loro robusta natura meccanica li rende adatti a gestire un'ampia varietà di materie prime non uniformi o difficili.

Reattori a Pirolisi Ablativa

Questo è un design più specializzato per un riscaldamento estremamente rapido. La materia prima viene pressata con alta pressione contro una superficie calda e in rapido movimento. L'attrito risultante "fonde" e vaporizza istantaneamente il materiale, rendendolo un altro metodo per la pirolisi rapida focalizzata sulla produzione di liquidi.

Comprendere i Compromessi

La selezione dell'attrezzatura giusta implica il bilanciamento di priorità contrastanti. Il sistema ideale per un obiettivo potrebbe essere completamente sbagliato per un altro.

La Materia Prima Determina il Design

Le caratteristiche fisiche della vostra materia prima sono fondamentali. Una segatura fine e secca è perfetta per un reattore a letto fluidizzato, ma rifiuti di plastica appiccicosi o pneumatici ingombranti lo farebbero immediatamente fallire. Questi materiali richiedono un sistema meccanico più robusto come un forno rotante o una coclea.

Il Prodotto Desiderato Ditta il Processo

Il vostro obiettivo primario—olio, carbonella o gas—determina le condizioni di processo richieste.

- La pirolisi lenta (ad esempio, in un reattore a lotti) utilizza tempi di residenza più lunghi e temperature più basse per massimizzare la carbonella.

- La pirolisi rapida (ad esempio, in un reattore a letto fluidizzato) utilizza tempi di residenza molto brevi e temperature moderate per massimizzare l'olio liquido.

Scala e Complessità

Un semplice reattore a letto fisso o a lotti può essere adatto per la ricerca su scala di laboratorio o per piccoli progetti comunitari grazie al suo basso costo e alla sua semplicità. Tuttavia, la produzione industriale su larga scala richiede l'efficienza e il funzionamento continuo di sistemi più complessi e costosi come i reattori a letto fluidizzato o a letto circolante.

Fare la Scelta Giusta per il Vostro Obiettivo

In definitiva, il processo di selezione dell'attrezzatura inizia con il vostro obiettivo finale.

- Se il vostro obiettivo principale è produrre biochar: Un processo di pirolisi lenta che utilizza un design più semplice come un reattore a letto fisso, a tamburo o a coclea è il percorso più diretto.

- Se il vostro obiettivo principale è massimizzare il bio-olio liquido: Dovete utilizzare un reattore a pirolisi rapida, come un sistema a letto fluidizzato o ablativo, che possa raggiungere tassi di riscaldamento molto elevati.

- Se il vostro obiettivo principale è trattare flussi di rifiuti diversi o difficili: Un sistema meccanicamente robusto come un forno rotante offre la massima flessibilità per la materia prima.

Abbinare la tecnologia alla materia prima e al risultato desiderato è il principio fondamentale per una progettazione di successo del sistema di pirolisi.

Tabella Riepilogativa:

| Componente | Funzione Primaria | Tipi Chiave |

|---|---|---|

| Reattore | Riscalda la materia prima in un ambiente privo di ossigeno per decomporre il materiale. | Letto Fisso, Letto Fluidizzato, Coclea, Forno Rotante, Ablativo |

| Preparazione Materia Prima | Prepara la materia prima per la lavorazione (essiccazione, macinazione/triturazione). | Essiccatori, Macinatori, Trituratori |

| Raccolta Prodotto | Separa e raccoglie i prodotti solidi, liquidi e gassosi. | Condensatori, Scrubber, Sistemi di Rimozione della Carbonella |

Pronti a progettare il vostro sistema di pirolisi ideale? L'attrezzatura giusta è fondamentale per raggiungere l'output desiderato, che si tratti di biochar, bio-olio o syngas. KINTEK è specializzata nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per la ricerca e lo sviluppo della pirolisi. I nostri esperti possono aiutarvi a selezionare il reattore perfetto e i componenti ausiliari per la vostra specifica materia prima e i vostri obiettivi di processo. Contattate il nostro team oggi stesso per discutere il vostro progetto e ottimizzare il vostro processo di pirolisi!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Qual è la temperatura di pirolisi dei fanghi di depurazione? Ottimizzare la resa di biochar, bio-olio o syngas

- Cosa succede alla plastica dopo la pirolisi? Scopri come trasformare i rifiuti in carburante e prodotti chimici

- In che modo la pressione influisce sul processo di pirolisi? Controllare le rese dei prodotti di gas, liquido e carbone

- Perché la pirolisi è sostenibile? Sbloccare un'economia circolare con la tecnologia waste-to-value

- Qual è la differenza tra pirolisi rapida e pirolisi flash? Massimizza la tua resa di bio-olio

- Cos'è il metodo della pirolisi a spruzzo? Una guida alla sintesi di polveri e film sottili di precisione

- Qual è la composizione dell'olio di pirolisi rapida? Una guida all'intermedio chimico complesso

- Qual è il processo completo della pirolisi? Una guida passo-passo alla trasformazione dei rifiuti