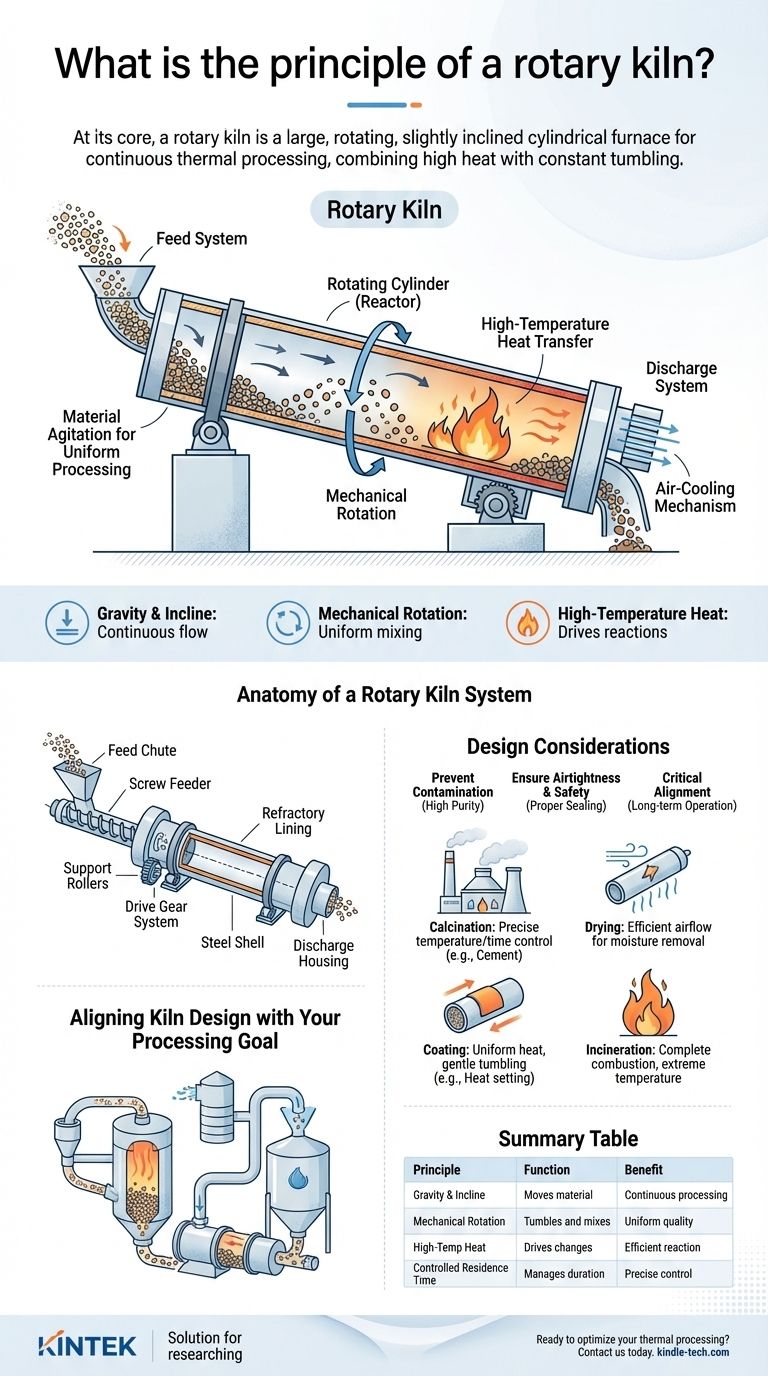

In sintesi, un forno rotante è un grande forno cilindrico, rotante, leggermente inclinato, utilizzato per la lavorazione termica continua di materiali solidi. Combina calore elevato con un costante movimento di rimescolamento, facendo sì che i materiali subiscano un cambiamento fisico o una reazione chimica mentre viaggiano dall'estremità superiore di alimentazione a quella inferiore di scarico. Questo elegante principio gli consente di funzionare come essiccatore, calcinatore, inceneritore e reattore in un unico sistema efficiente.

Il genio del forno rotante risiede nel suo magistrale utilizzo di tre semplici principi: gravità, rotazione meccanica e trasferimento di calore ad alta temperatura. Questa combinazione assicura che i solidi sfusi siano riscaldati uniformemente e lavorati continuamente, risolvendo una sfida fondamentale nella produzione di materiali su larga scala.

Il Meccanismo Fondamentale: Calore, Rotazione e Gravità

Il funzionamento di un forno rotante è regolato da un'interazione semplice ma potente di forze fisiche ed energia termica. Comprendere questo meccanismo fondamentale è la chiave per apprezzarne la versatilità.

Il Ruolo dell'Inclinazione e della Rotazione

Un forno rotante è sempre posizionato con una leggera angolazione rispetto all'orizzontale. Questa inclinazione è fondamentale, poiché utilizza la gravità per spostare il materiale attraverso il cilindro.

Mentre il forno ruota lentamente sul suo asse, il materiale all'interno viene sollevato lungo il lato del cilindro fino a quando l'angolo di riposo non viene superato. Il materiale quindi rotola e scivola verso il basso, mescolandosi durante il processo. Ogni rotazione fa avanzare il letto di materiale leggermente più in basso lungo l'inclinazione, garantendo un flusso continuo dall'ingresso all'uscita.

Il Principio del Trasferimento di Calore

Il forno è fondamentalmente uno scambiatore di calore, progettato per operare a temperature estremamente elevate. Il calore viene applicato al materiale per guidare un processo specifico, come l'essiccazione, una trasformazione chimica o la combustione.

I forni moderni spesso presentano un posizionamento del riscaldatore a 360°, che garantisce una trasmissione del calore uniforme ed efficiente al letto di materiale mentre si mescola. Il sistema consente di impostare un preciso schema di calore, corrispondente ai requisiti termici esatti del prodotto da cuocere.

Agitazione del Materiale per una Lavorazione Uniforme

Il costante movimento di rimescolamento non è solo per il trasporto; è essenziale per la qualità del prodotto. Mentre il materiale si mescola, espone continuamente nuove superfici alla fonte di calore.

Questa agitazione assicura che ogni particella sia lavorata uniformemente, prevenendo punti caldi e risultando in un prodotto finale altamente consistente e uniforme.

Anatomia di un Sistema di Forno Rotante

Un forno rotante è il cuore di un sistema di lavorazione più ampio. Ogni componente è progettato per gestire in modo affidabile alte temperature e materiali abrasivi.

Il Sistema di Alimentazione

La materia prima viene introdotta all'estremità superiore del forno attraverso uno scivolo di alimentazione. Questo viene spesso fatto con un alimentatore a coclea quantitativo (singolo, doppio o senza albero) per garantire una portata controllata e costante.

Questo componente di alimentazione è tipicamente realizzato in una lega resistente al calore ed è progettato per essere robusto, minimizzando la possibilità di blocchi o accumuli di materiale.

Il Cilindro Rotante (Reattore)

Il corpo principale è un lungo cilindro d'acciaio rivestito di refrattario. Ruota su rulli di supporto ed è azionato da un grande sistema di ingranaggi. Il rivestimento protegge il guscio d'acciaio dalle temperature interne estreme e da eventuali materiali corrosivi.

La lunghezza, il diametro, la velocità di rotazione e l'angolo di inclinazione sono tutti calcolati attentamente per controllare il tempo che il materiale trascorre all'interno del forno, un parametro critico noto come "tempo di residenza".

Il Sistema di Riscaldamento e Scarico

La fonte di calore è tipicamente situata all'estremità di scarico, creando un flusso in controcorrente dove i gas più caldi incontrano il materiale più lavorato.

Una volta che il materiale raggiunge l'estremità inferiore del forno, esce attraverso un alloggiamento di scarico. Può quindi entrare in un meccanismo di raffreddamento ad aria per abbassare la sua temperatura in modo controllato, stabilizzando il prodotto finale.

Comprendere i Compromessi e le Considerazioni di Progettazione

Sebbene potente, il funzionamento efficace di un forno rotante dipende da un'ingegneria e una manutenzione precise. Diversi fattori sono critici per le sue prestazioni e longevità.

Prevenire la Contaminazione del Materiale

Per applicazioni ad alta purezza, il forno può essere personalizzato per sopprimere la contaminazione da metalli dai suoi componenti interni. Questo è cruciale in settori come i prodotti chimici speciali o la ceramica avanzata.

Garantire la Tenuta all'Aria e la Sicurezza

Una corretta sigillatura sia all'estremità di alimentazione che a quella di scarico è essenziale. Queste guarnizioni impediscono la fuoriuscita di gas caldo o polvere, garantiscono la tenuta all'aria del processo per il controllo atmosferico e impediscono la dispersione della materia prima.

Il Ruolo Critico dell'Allineamento

La costruzione, la posizione e l'allineamento del forno sono fondamentali per un funzionamento regolare e a lungo termine. Anche un leggero disallineamento del massiccio cilindro rotante può creare un immenso stress meccanico, portando a un'usura prematura sui rulli di supporto, sugli anelli e sul sistema di azionamento.

Allineare il Design del Forno con il Tuo Obiettivo di Lavorazione

La configurazione ottimale del forno rotante dipende interamente dal materiale specifico e dalla trasformazione desiderata. I principi rimangono gli stessi, ma la configurazione deve essere adattata all'obiettivo.

- Se il tuo obiettivo principale è una reazione chimica (come la calcinazione): La tua priorità è il controllo preciso della temperatura e del tempo di residenza per garantire che la reazione si completi completamente, come si vede nella produzione di cemento dal calcare.

- Se il tuo obiettivo principale è l'essiccazione o la rimozione dell'umidità: Hai bisogno di un flusso d'aria efficiente per allontanare il vapore, lavorando in concerto con un profilo di calore che rimuove l'umidità senza danneggiare il materiale.

- Se il tuo obiettivo principale è il rivestimento di un prodotto (come l'indurimento a caldo): La chiave è l'applicazione uniforme del calore e un delicato rimescolamento per creare un rivestimento uniforme e saldamente legato senza rompere il materiale di base.

- Se il tuo obiettivo principale è l'incenerimento dei rifiuti: Il design deve dare priorità alla combustione organica completa, all'estrema resistenza alle alte temperature e a robusti sistemi di trattamento dei gas di scarico per soddisfare gli standard ambientali.

In definitiva, il genio del forno rotante risiede nella sua meccanica semplice e adattabile, rendendolo un pilastro indispensabile della moderna lavorazione termica.

Tabella Riassuntiva:

| Principio | Funzione | Beneficio |

|---|---|---|

| Gravità e Inclinazione | Sposta il materiale attraverso il cilindro | Lavorazione continua e automatizzata |

| Rotazione Meccanica | Rimescola e mescola il letto di materiale | Riscaldamento uniforme e qualità del prodotto costante |

| Trasferimento di Calore ad Alta Temperatura | Guida i cambiamenti fisici/chimici | Essiccazione, calcinazione o reazione efficiente |

| Tempo di Residenza Controllato | Gestisce la durata in cui il materiale rimane nel forno | Controllo preciso del processo per risultati specifici |

Pronto a ottimizzare la tua lavorazione termica?

I forni rotanti KINTEK sono progettati per precisione e durata, fornendo il riscaldamento uniforme e le prestazioni affidabili che il tuo laboratorio o impianto di produzione richiede. Che il tuo obiettivo sia la calcinazione, l'essiccazione, il rivestimento o l'incenerimento, la nostra esperienza nelle attrezzature da laboratorio garantisce una soluzione su misura per le tue specifiche esigenze di materiale e processo.

Contattaci oggi stesso per discutere come un forno rotante KINTEK può migliorare la tua efficienza e la qualità del prodotto.

Mettiti in contatto con i nostri esperti

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Termociclatore a bagno d'acqua a temperatura costante ad alta temperatura per bagno di reazione

Domande frequenti

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti