Per comprendere un forno rotativo per cemento, è necessario considerarlo come un reattore chimico lungo e a più stadi, non solo come una fornace. In base al flusso del materiale, le zone principali sono la zona di preriscaldamento, la zona di calcinazione, la zona di transizione e la zona di clinkerizzazione (o sinterizzazione), seguite dal raffreddamento e dallo scarico. Ogni zona mantiene un profilo di temperatura specifico per innescare una reazione chimica distinta e necessaria nella produzione del clinker di cemento.

Il principio fondamentale è che un forno rotativo non è una singola camera di riscaldamento, ma una linea di processo sequenziale. Prepara e trasforma sistematicamente le materie prime attraverso zone termiche attentamente controllate per garantire che le reazioni chimiche finali creino un clinker di cemento di alta qualità in modo efficiente.

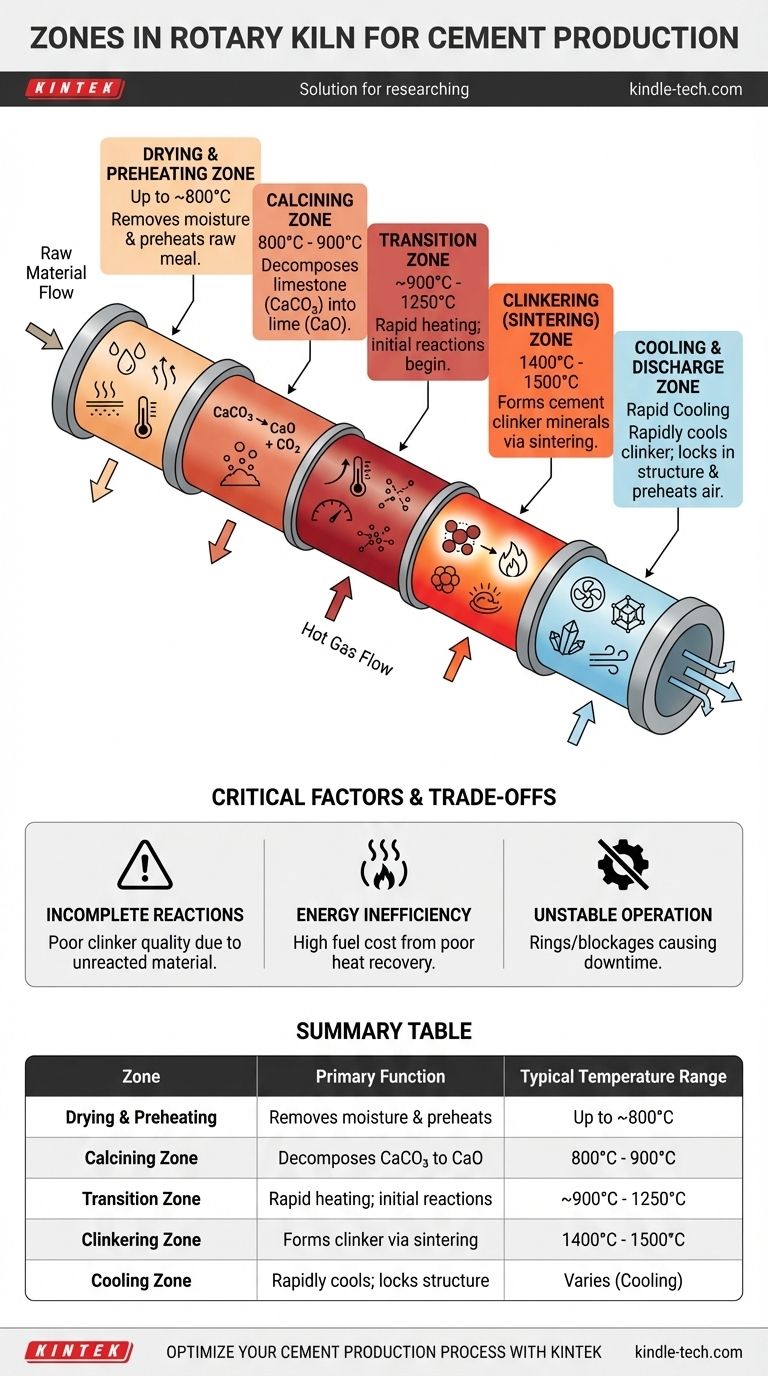

Il Viaggio della Materia Prima: Una Ripartizione Zona per Zona

Mentre la miscela grezza viaggia lungo il forno inclinato e rotante, attraversa diversi ambienti termici distinti. Ogni zona è progettata per svolgere un compito specifico nella trasformazione dalla farina grezza al clinker finito.

La Zona di Essiccazione e Preriscaldamento

Questa è la prima sezione in cui entra la materia prima all'estremità superiore del forno. La sua funzione principale è rimuovere l'acqua libera residua dalla miscela.

I gas caldi provenienti dalle zone più calde del forno riscaldano il materiale fino a diverse centinaia di gradi Celsius, preparandolo per la fase critica successiva. Nei moderni forni a processo secco, gran parte di questo lavoro viene svolto in una torre di preriscaldamento separata prima che il materiale entri nel forno stesso.

La Zona di Calcinazione

Questa zona è dove avviene la prima trasformazione chimica importante, tipicamente a temperature comprese tra 800°C e 900°C.

Qui, il calcare (carbonato di calcio, CaCO₃) nella miscela grezza si decompone, rilasciando anidride carbonica (CO₂) e lasciando ossido di calcio (CaO), o calce viva. Questa fase è un enorme dissipatore di energia, che consuma una parte significativa dell'apporto totale di combustibile del forno.

La Zona di Transizione

Dopo la calcinazione, il materiale si sposta attraverso una zona di transizione in cui la temperatura aumenta rapidamente.

Questa sezione funge da ponte, assicurando che il materiale sia sufficientemente riscaldato prima di entrare nella parte più intensa del forno. Alcune reazioni iniziali tra la calce viva e altri minerali iniziano ad avvenire qui.

La Zona di Clinkerizzazione (Sinterizzazione)

Questo è il cuore del forno e la sezione più calda, con temperature che raggiungono i 1400°C - 1500°C.

In questa zona, l'ossido di calcio reagisce con la silice, l'allumina e l'ossido di ferro nella miscela per formare i composti cristallini finali che conferiscono resistenza al cemento. Questo processo di fusione è noto come sinterizzazione e il prodotto nodulare risultante è chiamato clinker.

La Zona di Raffreddamento e Scarico

Mentre il clinker incandescente esce dal forno, entra in un raffreddatore specializzato. Un raffreddamento rapido è essenziale per bloccare la struttura cristallina desiderata dei minerali del clinker. Questo processo preriscalda anche l'aria di combustione per il forno, recuperando una quantità significativa di energia.

Comprendere i Compromessi e i Fattori Critici

Il controllo di queste zone è un atto di bilanciamento complesso. Un mancato mantenimento del profilo distinto di ciascuna zona influisce direttamente sull'efficienza, sui costi e sulla qualità finale del cemento.

Reazioni Incomplete

Se il materiale attraversa la zona di calcinazione troppo velocemente o a una temperatura troppo bassa, non tutto il CaCO₃ si decomporrà. Questo materiale non reagito entra nella zona di clinkerizzazione, interrompendo la delicata chimica e provocando un clinker di scarsa qualità.

Inefficienza Energetica

Il sistema a zone è progettato per il massimo recupero di calore. Il gas di scarico caldo proveniente dalla zona di clinkerizzazione deve essere utilizzato per preriscaldare e calcinare la farina grezza in ingresso. Una cattiva sigillatura o un flusso d'aria improprio fanno sì che questo calore venga sprecato, aumentando drasticamente il consumo di combustibile.

Funzionamento Instabile del Forno

Un controllo scadente del profilo di temperatura in una singola zona può portare a problemi operativi. Questi includono la formazione di grandi anelli o ostruzioni all'interno del forno, che possono forzare un arresto completo per la rimozione manuale, causando tempi di inattività significativi e perdita di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere la funzione di ciascuna zona è essenziale per chiunque sia coinvolto nella produzione di cemento, dagli operatori di impianto agli ingegneri di processo.

- Se il tuo obiettivo principale è l'efficienza operativa: Presta la massima attenzione al bilancio energetico tra le zone di calcinazione e clinkerizzazione, poiché questa è la chiave per ridurre al minimo i costi del combustibile.

- Se il tuo obiettivo principale è la qualità del prodotto: La temperatura e il tempo di permanenza nella zona di clinkerizzazione sono le variabili più critiche per garantire la formazione completa dei minerali di cemento desiderati.

- Se il tuo obiettivo principale è la risoluzione dei problemi: Analizza quale zona si sta discostando dai suoi parametri target per diagnosticare rapidamente problemi come ostruzioni, combustione inefficiente o chimica del clinker scadente.

In definitiva, il design a zone trasforma un semplice forno in uno strumento di ingegneria chimica preciso ed efficiente.

Tabella Riassuntiva:

| Zona | Funzione Principale | Intervallo di Temperatura Tipico |

|---|---|---|

| Essiccazione e Preriscaldamento | Rimuove l'umidità e preriscalda la farina grezza | Fino a ~800°C |

| Zona di Calcinazione | Decompone il calcare (CaCO₃) in calce viva (CaO) | 800°C - 900°C |

| Zona di Transizione | Riscalda rapidamente il materiale; iniziano le reazioni iniziali | ~900°C - 1250°C |

| Zona di Clinkerizzazione | Forma i minerali del clinker di cemento tramite sinterizzazione | 1400°C - 1500°C |

| Zona di Raffreddamento | Raffredda rapidamente il clinker per bloccare la struttura minerale | Variabile (Raffreddamento) |

Ottimizza il Tuo Processo di Produzione del Cemento con KINTEK

Comprendere le zone termiche precise del tuo forno rotativo è il primo passo per massimizzare l'efficienza e garantire una qualità superiore del clinker. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni essenziali per analizzare le materie prime, monitorare le condizioni di processo e testare la qualità del prodotto finale.

Sia che tu ti concentri sull'efficienza operativa, sulla qualità del prodotto o sulla risoluzione dei problemi, le nostre soluzioni offrono l'accuratezza e l'affidabilità di cui il tuo laboratorio ha bisogno per supportare un'operazione di produzione di cemento di livello mondiale.

Pronto a migliorare il controllo del tuo processo e la qualità del prodotto? Contatta oggi i nostri esperti per discutere come le apparecchiature da laboratorio di KINTEK possono soddisfare le tue specifiche sfide nella produzione di cemento.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Perché ci sono catene all'interno di un forno rotante? Aumenta l'efficienza e il controllo con lo scambio di calore interno

- Cos'è un forno calcinatore? Il reattore ad alta temperatura per la trasformazione dei materiali

- Cos'è il metodo a carboni attivi? Un'analisi approfondita della purificazione tramite adsorbimento

- Quali sono gli svantaggi dei letti fluidizzati? Comprendere i compromessi dei reattori ad alte prestazioni

- Qual è il processo di pirolisi per produrre biochar? Una guida alla decomposizione termica controllata

- Quali sono i pericoli della pirolisi della plastica? Comprendere i rischi ambientali e di sicurezza

- Quali sono gli svantaggi degli inceneritori a forno rotante? Costi elevati e sfide ambientali

- Quali sono le dimensioni di un forno rotante? Una soluzione personalizzata per le vostre esigenze di processo