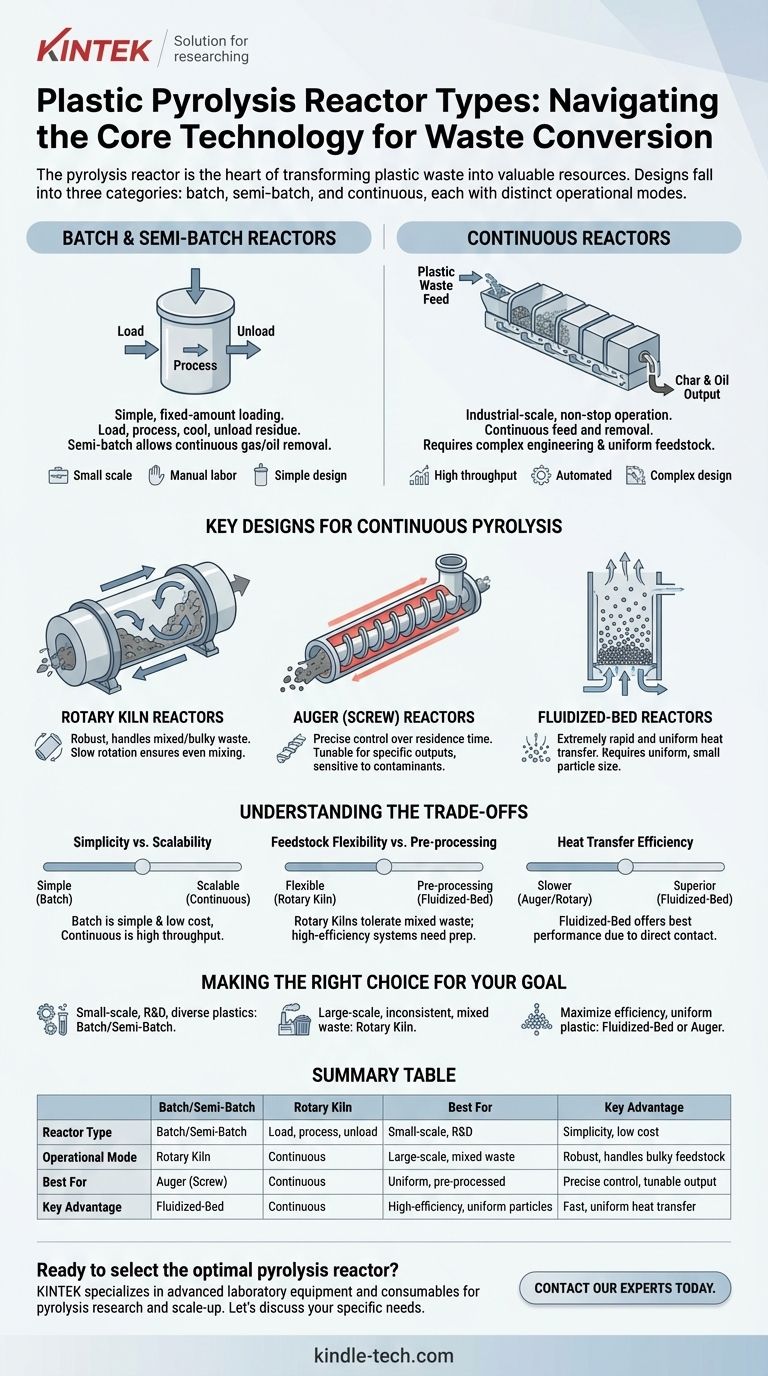

Quando si convertono i rifiuti plastici in risorse preziose, il reattore di pirolisi è la tecnologia centrale dove avviene la trasformazione. Sebbene esistano numerosi design, essi rientrano principalmente in tre categorie in base alla loro modalità operativa: sistemi batch, semi-batch e continui, con reattori continui come i forni rotanti, a coclea e a letto fluidizzato che sono comuni per le applicazioni industriali.

Non esiste il tipo "migliore" di reattore di pirolisi. La scelta ottimale dipende interamente dal bilanciamento della scala operativa, dal tipo e dalla consistenza della materia prima plastica e dall'efficienza desiderata del processo di trasferimento del calore.

La Divisione Operativa Fondamentale: Batch vs. Continuo

La distinzione più fondamentale tra i reattori di pirolisi è come gestiscono l'alimentazione dei rifiuti plastici. Questa singola scelta determina la scala, i requisiti di manodopera e il flusso di lavoro generale dell'intera struttura.

Reattori Batch e Semi-Batch

Un reattore batch è il design più semplice. Una quantità fissa di rifiuti plastici viene caricata nella camera, sigillata, riscaldata per completare il processo di pirolisi e quindi raffreddata prima che il residuo solido (carbone) venga rimosso.

I sistemi semi-batch sono simili ma consentono la rimozione continua dei gas e degli oli prodotti durante il processo, mentre i rifiuti solidi rimangono all'interno fino al completamento del ciclo. Questi si basano spesso su un design a letto fisso in cui la plastica rimane stazionaria.

Reattori Continui

I reattori continui sono progettati per operazioni su scala industriale. I rifiuti plastici vengono alimentati continuamente nel reattore a un'estremità e il carbone risultante viene rimosso continuamente dall'altra, consentendo al sistema di funzionare per lunghi periodi senza interruzioni.

Questo approccio offre una maggiore produttività e coerenza del processo, ma richiede un'ingegneria, un'automazione e una preparazione uniforme della materia prima più sofisticate.

Progetti Chiave per la Pirolisi Continua

La maggior parte dell'innovazione nella tecnologia della pirolisi si concentra sui progetti di reattori continui, poiché sono essenziali per rendere il processo economicamente sostenibile su larga scala. La differenza principale tra loro è il meccanismo utilizzato per spostare e riscaldare il materiale.

Reattori a Forno Rotante

Un forno rotante è un grande recipiente cilindrico rotante inclinato con un angolo leggero. Mentre il forno ruota lentamente, i rifiuti plastici rotolano e si spostano dall'estremità superiore a quella inferiore, assicurando che siano mescolati e riscaldati uniformemente.

Questo design è robusto ed eccellente nella gestione di rifiuti plastici non uniformi, ingombranti o misti con una minima pre-lavorazione.

Reattori a Coclea (a Vite)

Un reattore a coclea, noto anche come reattore a vite, utilizza un grande meccanismo a vite per trasportare il materiale plastico attraverso un tubo riscaldato. La velocità della vite fornisce un controllo preciso su quanto tempo la plastica rimane nel reattore.

Questo controllo preciso consente di ottimizzare il processo per materie prime specifiche e output desiderati, sebbene possa essere più sensibile a contaminanti o a grandi variazioni nelle dimensioni della plastica.

Reattori a Letto Fluidizzato

In un reattore a letto fluidizzato, le particelle di plastica pre-sminuzzate sono sospese da un flusso ascendente di gas caldo e inerte. Questo crea un letto di materiale "simile a un fluido" dove le particelle sono vigorosamente mescolate, con conseguente trasferimento di calore estremamente rapido e uniforme.

Questo è uno dei design di reattore più efficienti, ma è anche il più complesso. Richiede dimensioni delle particelle molto uniformi e piccole ed è meno tollerante alle variazioni nella materia prima.

Comprendere i Compromessi

La scelta di un reattore implica la navigazione attraverso una serie di compromessi ingegneristici ed economici critici. Non esiste un'unica soluzione che eccella in tutti i settori.

Semplicità vs. Scalabilità

I reattori batch offrono semplicità e costi di capitale iniziali inferiori, rendendoli ideali per la ricerca, i progetti pilota o le operazioni a livello di comunità più piccole. Tuttavia, la loro natura di avvio e arresto li rende inefficienti per la produzione industriale su larga scala. I reattori continui sono complessi e costosi, ma sono l'unica opzione praticabile per la lavorazione ad alta produttività.

Flessibilità della Materia Prima vs. Pre-lavorazione

Una sfida chiave nel riciclo della plastica è la natura inconsistente dei rifiuti. I forni rotanti sono altamente tolleranti a materie prime miste e scarsamente preparate. Al contrario, i sistemi ad alta efficienza come i reattori a letto fluidizzato richiedono un'ampia pre-lavorazione, inclusa la triturazione e l'essiccazione, aggiungendo costi e complessità all'operazione complessiva.

Efficienza del Trasferimento di Calore

La velocità e l'uniformità del trasferimento di calore influenzano direttamente la qualità e la consistenza dell'olio di pirolisi. I reattori a letto fluidizzato offrono le migliori prestazioni grazie al contatto diretto tra il gas caldo e ogni particella di plastica. I reattori a coclea e a forno rotante si basano maggiormente sulla conduzione e sulla convezione, che possono essere più lenti e meno uniformi.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua selezione deve essere guidata dagli obiettivi specifici del tuo progetto, dalla natura dei rifiuti plastici disponibili e dalla scala operativa desiderata.

- Se il tuo obiettivo principale sono operazioni su piccola scala o la sperimentazione di diverse plastiche: Un reattore batch o semi-batch offre la massima flessibilità e la barriera d'ingresso più bassa.

- Se il tuo obiettivo principale è la lavorazione industriale su larga scala di rifiuti misti e inconsistenti: Un robusto sistema continuo come un forno rotante è spesso la scelta più pratica.

- Se il tuo obiettivo principale è massimizzare l'efficienza con plastica uniforme e pre-lavorata: Un reattore continuo a letto fluidizzato o a coclea fornisce un trasferimento di calore e un controllo del processo superiori.

In definitiva, il reattore più efficace è quello che allinea il suo design meccanico con le tue specifiche caratteristiche di materia prima e obiettivi operativi.

Tabella riassuntiva:

| Tipo di Reattore | Modalità Operativa | Ideale Per | Vantaggio Chiave |

|---|---|---|---|

| Batch/Semi-Batch | Carica, elabora, scarica | Piccola scala, R&S, test | Semplicità, basso costo |

| Forno Rotante | Continuo | Grande scala, rifiuti misti/uniformi | Robusto, gestisce materie prime ingombranti |

| Coclea (a Vite) | Continuo | Plastica uniforme, pre-lavorata | Controllo preciso, output regolabile |

| Letto Fluidizzato | Continuo | Alta efficienza, particelle uniformi | Trasferimento di calore rapido e uniforme |

Pronto a selezionare il reattore di pirolisi ottimale per il tuo progetto di conversione dei rifiuti plastici?

Presso KINTEK, siamo specializzati in attrezzature e materiali di consumo da laboratorio avanzati per la ricerca e l'ampliamento della pirolisi. Che tu stia testando materie prime in un reattore batch o passando a un sistema continuo, la nostra esperienza e le nostre soluzioni affidabili ti aiutano a ottenere risultati efficienti e coerenti. Discutiamo le tue esigenze specifiche e troviamo la giusta tecnologia di reattore per i tuoi obiettivi.

Contatta i nostri esperti oggi stesso per iniziare!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Pirolisi per Biomassa Rotante Elettrica Piccola Fornace Rotante

Domande frequenti

- Qual è la procedura per la pirolisi? Trasforma i rifiuti in combustibile, carbone e gas

- Qual è il contenuto di carbonio dell'olio di pirolisi? Un'analisi approfondita della sua composizione e dei suoi usi

- A cosa può servire la pirolisi? Trasformare i rifiuti in carburante, biochar e syngas

- Qual è il significato di forno rotante? Ottieni un'uniformità superiore nel trattamento termico continuo

- Quali sono la temperatura e il tempo per la pirolisi lenta? Ottimizza il tuo processo di produzione di biochar

- Qual è l'effetto della torrefazione sul bio-olio da pirolisi rapida? Ottenere un biocarburante di qualità superiore e più stabile

- Quali sono gli usi della pirolisi? Trasformare i rifiuti in energia, combustibile e altro ancora

- La calcinazione è un processo di combustione? Scopri le differenze chiave nella lavorazione termica