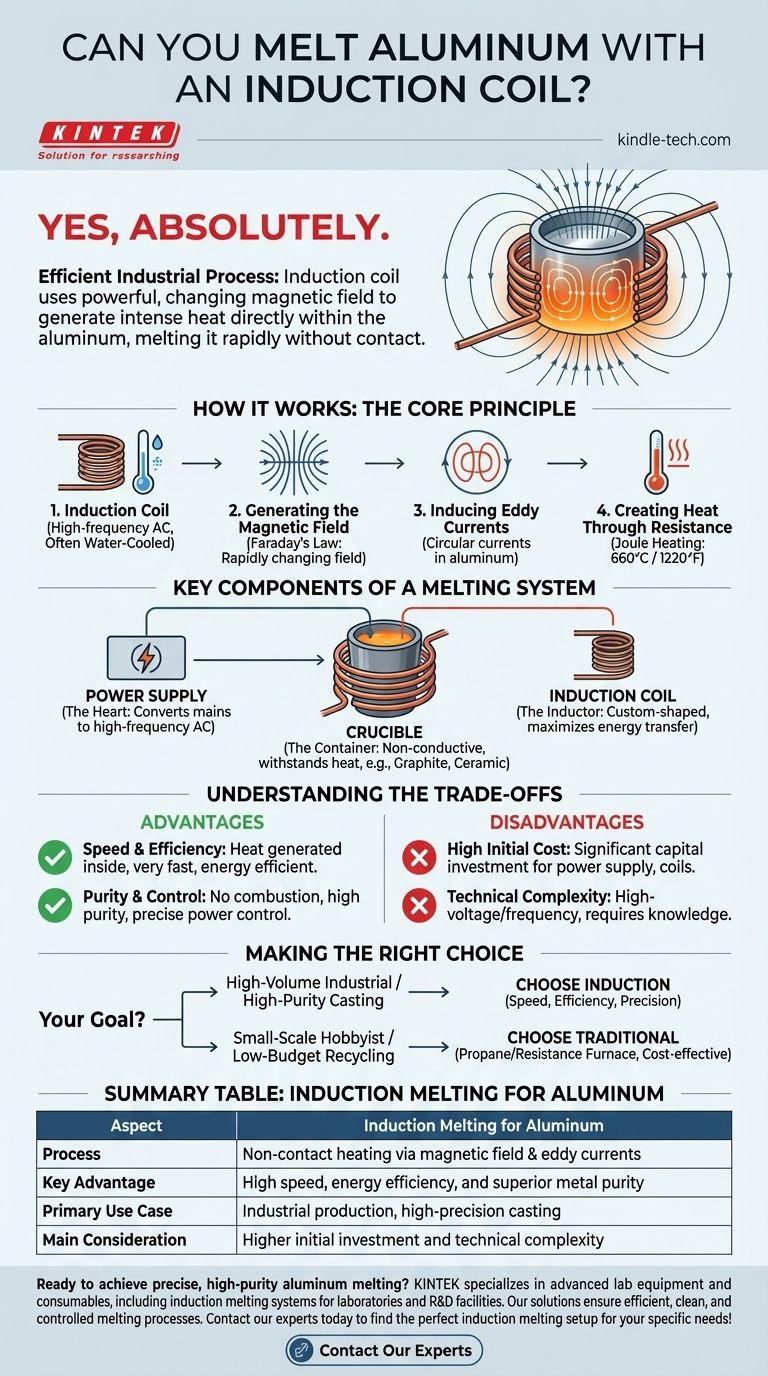

Sì, assolutamente. Fondere l'alluminio con una bobina a induzione non è solo possibile, ma è un processo industriale comune e altamente efficiente. Il sistema utilizza un potente campo magnetico variabile per generare calore intenso direttamente all'interno dell'alluminio stesso, facendolo fondere rapidamente senza alcun contatto fisico dalla fonte di calore.

Il principio fondamentale è semplice: una bobina a induzione crea un campo magnetico che induce forti correnti elettriche (correnti parassite) all'interno dell'alluminio. La resistenza elettrica del metallo fa sì che queste correnti generino un calore immenso, portando a una fusione pulita e controllata.

Come funziona la fusione a induzione per l'alluminio

Il riscaldamento a induzione è un processo senza contatto. La bobina stessa non si scalda; è il pezzo in lavorazione — in questo caso, l'alluminio — che genera il proprio calore. Il processo si basa sui principi fondamentali dell'elettromagnetismo.

Il ruolo della bobina a induzione

Una bobina a induzione è tipicamente realizzata con tubi di rame cavi. Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso questa bobina. Per i sistemi di maggiore potenza, l'acqua viene spesso fatta circolare attraverso la tubazione per mantenere la bobina stessa fredda.

Generazione del campo magnetico

Secondo la legge di induzione di Faraday, qualsiasi corrente elettrica produce un campo magnetico. Poiché la corrente nella bobina è alternata e cambia direzione migliaia di volte al secondo, genera un campo magnetico potente e rapidamente variabile nello spazio all'interno e intorno alla bobina.

Induzione di correnti parassite

Quando si posiziona un conduttore elettrico come l'alluminio all'interno di questo campo magnetico variabile, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite.

Creazione di calore tramite resistenza

L'alluminio, come qualsiasi conduttore, ha resistenza elettrica. Mentre le potenti correnti parassite fluiscono attraverso l'alluminio, incontrano questa resistenza e generano un calore immenso attraverso un processo chiamato riscaldamento Joule. Questo calore eleva la temperatura dell'alluminio al suo punto di fusione (circa 660°C o 1220°F).

Componenti chiave di un sistema di fusione

Una configurazione di fusione a induzione funzionale richiede più di una semplice bobina. Ogni componente svolge un ruolo critico nell'efficienza e nella sicurezza del sistema.

L'alimentatore

Questo è il cuore del sistema. Prende l'elettricità di rete standard e la converte nella potenza CA ad alta frequenza e alta corrente necessaria per alimentare efficacemente la bobina a induzione.

Il crogiolo

Il crogiolo è il contenitore che contiene l'alluminio. Deve essere realizzato con un materiale non conduttivo e in grado di resistere a temperature estreme, come la grafite o un composito ceramico specializzato. Se il crogiolo fosse conduttivo, la bobina a induzione riscalderebbe esso invece del metallo all'interno.

La bobina a induzione

La bobina, o induttore, è sagomata su misura per accoppiarsi efficacemente con il crogiolo e il suo contenuto. Il suo design è fondamentale per massimizzare il trasferimento di energia dalla bobina all'alluminio.

Comprendere i compromessi

Sebbene potente, la fusione a induzione non è la soluzione giusta per ogni applicazione. Comprendere i suoi vantaggi e svantaggi è fondamentale per prendere una decisione informata.

Vantaggio: velocità ed efficienza

Poiché il calore viene generato direttamente all'interno dell'alluminio, il processo di fusione è estremamente rapido ed efficiente dal punto di vista energetico. C'è pochissima energia sprecata rispetto a un forno tradizionale dove il calore deve prima saturare le pareti del forno e poi irradiarsi nel metallo.

Vantaggio: purezza e controllo

Poiché non c'è fiamma o combustione, non ci sono sottoprodotti che possano contaminare la fusione di alluminio. Ciò si traduce in un prodotto finale di purezza molto più elevata. I livelli di potenza possono anche essere controllati con incredibile precisione, consentendo risultati costanti.

Svantaggio: costo iniziale elevato

I sistemi di riscaldamento a induzione di livello professionale rappresentano un investimento di capitale significativo. Il costo dell'alimentatore, delle bobine personalizzate e dei sistemi di raffreddamento è considerevolmente più alto di quello di un semplice forno a gas.

Svantaggio: complessità tecnica

Questi sistemi coinvolgono elettricità ad alta tensione e alta frequenza, richiedendo un maggiore grado di conoscenza tecnica per essere utilizzati e mantenuti in sicurezza. Sono meno tolleranti all'uso improprio rispetto a una fucina di base.

Fare la scelta giusta per il tuo obiettivo

Se l'induzione sia il metodo migliore dipende interamente dalle tue specifiche esigenze di costo, volume e qualità.

- Se il tuo obiettivo principale è la produzione industriale ad alto volume o la fusione ad alta purezza: L'induzione è la scelta superiore grazie alla sua velocità, efficienza e controllo preciso.

- Se il tuo obiettivo principale sono progetti hobbistici su piccola scala o il riciclaggio di metalli a basso budget: Un forno tradizionale a propano o a resistenza è spesso più pratico ed economico.

In definitiva, l'induzione offre prestazioni ineguagliabili per la fusione dell'alluminio quando precisione, velocità e purezza sono i requisiti più critici.

Tabella riassuntiva:

| Aspetto | Fusione a induzione per alluminio |

|---|---|

| Processo | Riscaldamento senza contatto tramite campo magnetico e correnti parassite |

| Vantaggio chiave | Alta velocità, efficienza energetica e purezza superiore del metallo |

| Caso d'uso primario | Produzione industriale, fusione di alta precisione |

| Considerazione principale | Maggiore investimento iniziale e complessità tecnica |

Pronto a ottenere una fusione di alluminio precisa e ad alta purezza? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio avanzati, inclusi sistemi di fusione a induzione per laboratori e strutture di ricerca e sviluppo. Le nostre soluzioni garantiscono processi di fusione efficienti, puliti e controllati. Contatta i nostri esperti oggi per trovare la configurazione di fusione a induzione perfetta per le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a fusione a induzione ad arco sotto vuoto non consumabile

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

Domande frequenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione