Sì, assolutamente possibile. Un forno a induzione è uno strumento molto efficace per fondere l'alluminio e le sue leghe. Il processo si basa sulla creazione di un potente campo magnetico per generare calore direttamente all'interno del metallo stesso, consentendo una fusione rapida, pulita e controllata.

Sebbene un forno a induzione sia uno dei metodi migliori per fondere l'alluminio, il successo dipende interamente dall'utilizzo del tipo di forno giusto. L'alta conduttività elettrica dell'alluminio fa sì che un forno standard per la fusione del ferro sia inefficiente; è necessaria un'unità che operi a una frequenza più elevata per prestazioni ottimali.

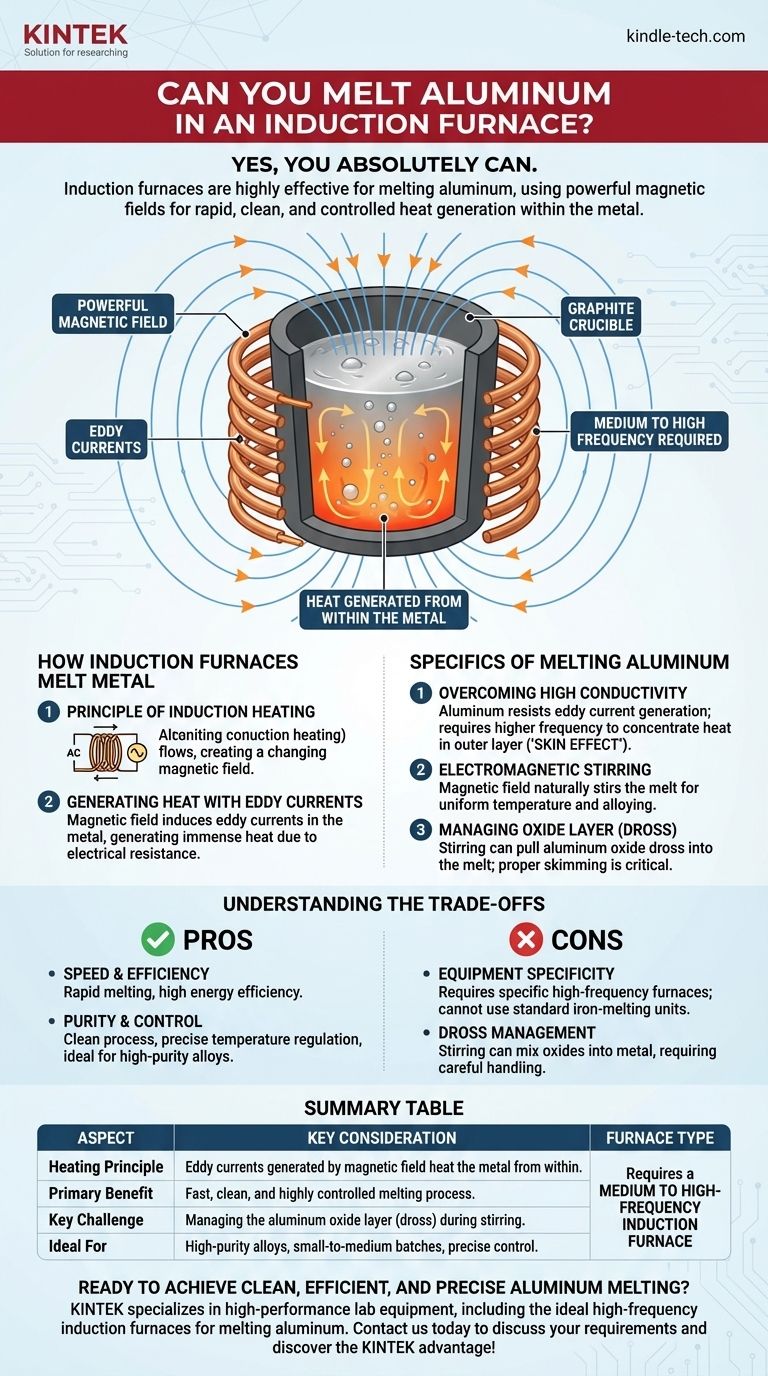

Come i forni a induzione fondono il metallo

Il principio del riscaldamento a induzione

Un forno a induzione utilizza una bobina di materiale conduttivo, tipicamente rame, attraverso la quale viene fatto passare una potente corrente elettrica alternata. Questa corrente genera un campo magnetico in rapido cambiamento attorno e all'interno del crogiolo che contiene la carica metallica.

Generare calore con le correnti parassite

Questo campo magnetico induce potenti correnti elettriche all'interno del metallo stesso, note come correnti parassite (eddy currents). A causa della naturale resistenza elettrica del metallo, queste correnti parassite generano un immenso calore, facendo fondere il metallo dall'interno verso l'esterno.

Le specificità della fusione dell'alluminio

Superare l'alta conduttività

L'alluminio è un eccellente conduttore elettrico, molto più dell'acciaio o del ferro. Questa proprietà significa che resiste alla generazione di correnti parassite. Per superare questo problema, i forni a induzione per l'alluminio devono operare a una frequenza medio-alta.

Una frequenza più elevata concentra l'effetto riscaldante in uno strato esterno più sottile del metallo (un fenomeno noto come effetto pelle), trasferendo energia in modo più efficiente e consentendo una fusione rapida. Un forno a bassa frequenza progettato per il ferro avrebbe difficoltà a riscaldare efficacemente l'alluminio.

Il vantaggio dell'agitazione elettromagnetica

Il campo magnetico che riscalda il metallo crea anche un'azione di agitazione naturale all'interno del bagno fuso. Questo è molto utile per mescolare le leghe e garantire una temperatura uniforme e una composizione chimica omogenea in tutta la massa fusa.

Gestione dello strato di ossido (scoria)

L'alluminio forma rapidamente uno strato sottile e resistente di ossido di alluminio sulla sua superficie quando esposto all'aria. L'azione di agitazione di un forno a induzione può trascinare questo ossido, o scoria (dross), nella massa fusa. Una corretta procedura operativa, inclusa la rimozione della superficie prima della colata, è fondamentale per prevenire queste inclusioni e garantire una colata di alta qualità.

Comprendere i compromessi

Pro: Velocità ed efficienza

Come accennato, un forno a induzione dimensionato correttamente può fondere un lotto di alluminio molto rapidamente, a volte in pochi minuti. Poiché il calore viene generato all'interno del metallo, pochissima energia viene sprecata per riscaldare la camera del forno, rendendo il processo altamente efficiente dal punto di vista energetico rispetto ai metodi tradizionali a combustibile.

Pro: Purezza e controllo

La fusione a induzione è un processo eccezionalmente pulito. Non ci sono prodotti di combustione che possano contaminare il metallo. Questo, unito al controllo preciso della temperatura digitale, lo rende la scelta ideale per produrre leghe di alluminio ad alta purezza e critiche per le specifiche.

Contro: Specificità dell'attrezzatura

Lo svantaggio principale è la necessità dell'attrezzatura giusta. Non è possibile fondere efficacemente l'alluminio in un forno a bassa frequenza progettato per la fusione del ferro su larga scala. L'investimento di capitale iniziale per un forno ad alta frequenza può essere significativo.

Contro: La gestione della scoria è fondamentale

Sebbene l'agitazione sia un vantaggio per la lega, rende la gestione della scoria una preoccupazione costante. Se non gestita correttamente, l'agitazione può portare a una qualità inferiore del prodotto finale mescolando gli ossidi nel metallo.

Fare la scelta giusta per la tua applicazione

La scelta del metodo di fusione giusto dipende interamente dai tuoi obiettivi specifici.

- Se la tua attenzione principale è sulle leghe ad alta purezza e sul controllo preciso: Un forno a induzione è la scelta superiore grazie alla sua pulizia, velocità e impareggiabile regolazione della temperatura.

- Se la tua attenzione principale è sulla fusione di lotti da piccoli a medi con rapido completamento: La velocità della fusione a induzione è un vantaggio operativo significativo.

- Se stai fondendo vari metalli in un'unica struttura: Un moderno forno a induzione a frequenza variabile offre la flessibilità per fondere efficientemente di tutto, dal ferro al rame all'alluminio.

Abbinando la frequenza del forno alle proprietà uniche dell'alluminio, puoi sfruttare la tecnologia a induzione per fusioni eccezionalmente pulite e controllate.

Tabella riassuntiva:

| Aspetto | Considerazione chiave per la fusione dell'alluminio |

|---|---|

| Tipo di forno | Richiede un forno a induzione a frequenza medio-alta |

| Principio di riscaldamento | Le correnti parassite generate da un campo magnetico riscaldano il metallo dall'interno |

| Vantaggio principale | Processo di fusione veloce, pulito e altamente controllato |

| Sfida chiave | Gestione dello strato di ossido di alluminio (scoria) durante il processo di agitazione |

| Ideale per | Leghe ad alta purezza, lotti da piccoli a medi e controllo preciso della temperatura |

Pronto per ottenere una fusione di alluminio pulita, efficiente e precisa?

KINTEK è specializzata in apparecchiature da laboratorio ad alte prestazioni, inclusi i forni a induzione ideali per fondere l'alluminio e le sue leghe. I nostri esperti ti aiuteranno a selezionare l'unità ad alta frequenza giusta per garantire tempi di fusione rapidi, purezza superiore e controllo esatto della temperatura per le tue specifiche esigenze di laboratorio.

Contattaci oggi per discutere le tue esigenze di fusione dell'alluminio e scoprire il vantaggio KINTEK!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- A cosa serve la fusione a induzione sotto vuoto? Creazione di metalli ultrapuri per industrie esigenti

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni

- Come funziona l'induzione nel vuoto? Ottieni la fusione di metalli ultra-puri con VIM

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche