Sì, è assolutamente possibile. Un forno a induzione non solo è in grado di fondere l'alluminio e le sue leghe, ma è anche un metodo ampiamente utilizzato e altamente efficiente per farlo. La tecnologia funziona per una vasta gamma di metalli ferrosi, come ferro e acciaio, e metalli non ferrosi, inclusi rame, ottone e alluminio.

Il punto chiave è che, sebbene i forni a induzione siano eccellenti per la fusione dell'alluminio grazie alla loro velocità ed efficienza, il successo dipende dalla gestione delle proprietà uniche dell'alluminio. Il controllo dell'ossidazione e della temperatura è più critico che il raggiungimento della massima potenza.

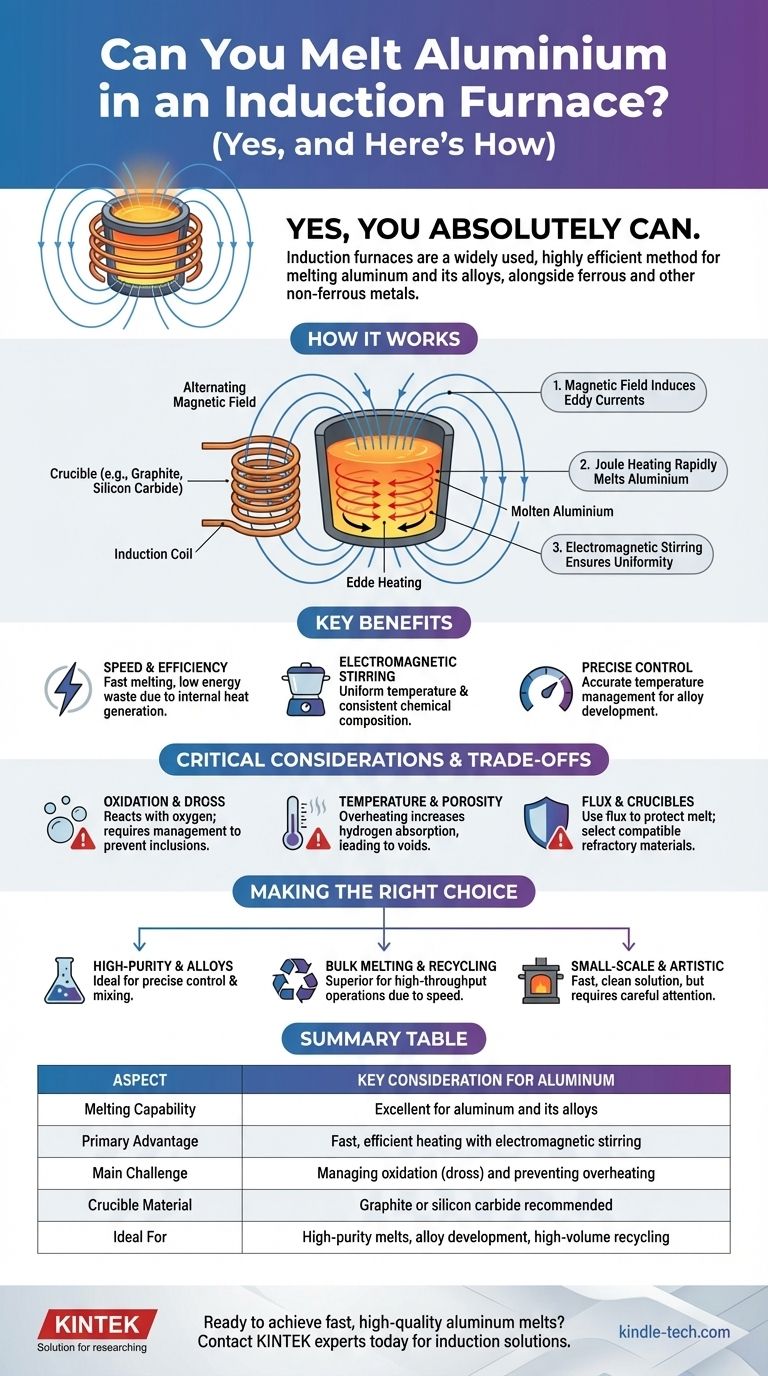

Come funzionano i forni a induzione per l'alluminio

Un forno a induzione non utilizza una fiamma esterna o un elemento riscaldante. Invece, utilizza i principi dell'elettromagnetismo per riscaldare direttamente il metallo, risultando in un processo di fusione rapido, pulito e controllabile.

Il principio del riscaldamento a induzione

Il forno genera un potente campo magnetico alternato attorno a un crogiolo contenente l'alluminio. Questo campo magnetico induce forti correnti elettriche, note come correnti parassite, direttamente all'interno del metallo. La resistenza elettrica naturale dell'alluminio fa sì che queste correnti generino calore intenso, un fenomeno chiamato riscaldamento Joule, portando rapidamente il metallo al suo punto di fusione.

Il vantaggio dell'agitazione elettromagnetica

Un vantaggio significativo di questo processo è l'azione di agitazione naturale creata dalle forze magnetiche. Questa agitazione elettromagnetica assicura che l'alluminio fuso sia costantemente miscelato, portando a una temperatura uniforme e a una composizione chimica costante in tutta la fusione. Ciò è particolarmente prezioso quando si creano leghe di alluminio specifiche aggiungendo altri elementi.

Velocità ed efficienza

I forni a induzione sono eccezionalmente veloci. A seconda delle dimensioni e della potenza dell'unità, un lotto di alluminio può essere fuso in pochi minuti. Poiché il calore è generato all'interno del metallo stesso, viene sprecata pochissima energia, rendendolo un processo altamente efficiente rispetto ai tradizionali forni a combustibile.

Considerazioni chiave e compromessi

Sebbene efficace, la fusione dell'alluminio con l'induzione richiede un'attenta gestione. Le proprietà che rendono l'alluminio un materiale prezioso presentano anche sfide uniche durante il processo di fusione.

Gestione dell'ossidazione e delle scorie

L'alluminio reagisce molto prontamente con l'ossigeno nell'aria, formando uno strato di ossido di alluminio (scorie) sulla superficie della fusione. La vigorosa azione di agitazione di un forno a induzione può talvolta ripiegare queste scorie nel metallo fuso, creando inclusioni che compromettono la qualità del getto finale.

Il ruolo critico del controllo della temperatura

I forni a induzione possono raggiungere temperature estremamente elevate, ma per l'alluminio, questa potenza deve essere attentamente controllata. Il surriscaldamento della fusione aumenta significativamente l'ossidazione e può causare l'assorbimento di idrogeno gassoso dall'atmosfera. Questo gas disciolto porta alla porosità, un difetto critico che crea minuscoli vuoti nel metallo solidificato, indebolendolo gravemente.

Uso di flussante per proteggere la fusione

Per combattere l'ossidazione, uno strato di flussante viene spesso aggiunto sulla parte superiore dell'alluminio fuso. Questo materiale crea una barriera protettiva contro l'atmosfera e aiuta ad agglomerare le scorie, rendendole più facili da rimuovere prima della colata. Ciò affronta la sfida della gestione delle impurità e degli ossidanti.

Scelta del crogiolo giusto

Il crogiolo, che contiene il metallo, deve essere realizzato in un materiale refrattario che possa resistere alle alte temperature e non reagisca con l'alluminio fuso. La grafite e il carburo di silicio sono scelte comuni ed efficaci per le applicazioni di fusione dell'alluminio.

Fare la scelta giusta per la tua applicazione

Un forno a induzione è uno strumento potente per la fusione dell'alluminio, ma la sua applicazione dovrebbe essere allineata ai tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la fusione ad alta purezza o lo sviluppo di leghe: Il controllo preciso della temperatura e l'eccellente azione di miscelazione di un forno a induzione sono ideali. Un forno a induzione sotto vuoto offre la massima protezione dalla contaminazione atmosferica.

- Se il tuo obiettivo principale è la fusione in massa o il riciclo di rottami: La pura velocità e l'efficienza energetica della tecnologia a induzione la rendono una scelta superiore per operazioni ad alta produttività.

- Se il tuo obiettivo principale è la fusione su piccola scala o artistica: I forni a induzione più piccoli offrono una soluzione rapida, pulita e relativamente compatta, ma un'attenta attenzione alla gestione delle scorie e della temperatura rimane essenziale per risultati di qualità.

Comprendendo e controllando il processo, la fusione a induzione diventa uno dei metodi più efficaci per produrre alluminio fuso di alta qualità.

Tabella riassuntiva:

| Aspetto | Considerazione chiave per l'alluminio |

|---|---|

| Capacità di fusione | Eccellente per l'alluminio e le sue leghe |

| Vantaggio principale | Riscaldamento rapido ed efficiente con agitazione elettromagnetica |

| Sfida principale | Gestione dell'ossidazione (scorie) e prevenzione del surriscaldamento |

| Materiale del crogiolo | Grafite o carburo di silicio raccomandati |

| Ideale per | Fuzioni ad alta purezza, sviluppo di leghe e riciclo ad alto volume |

Pronto a ottenere fusioni di alluminio veloci e di alta qualità?

KINTEK è specializzata in attrezzature da laboratorio di precisione, inclusi forni a induzione perfetti per le tue esigenze di fusione dell'alluminio e sviluppo di leghe. Le nostre soluzioni offrono il controllo preciso della temperatura e l'efficienza necessari per gestire l'ossidazione e produrre risultati superiori.

Contatta i nostri esperti oggi stesso per trovare il sistema di fusione a induzione ideale per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Domande frequenti

- Quali tipi di metalli vengono tipicamente lavorati in un forno a induzione sottovuoto? Leghe ad alta purezza per applicazioni critiche

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente