Sì, un forno a induzione è uno strumento altamente efficace e ampiamente utilizzato per la fusione del rame. Questi forni non solo sono in grado di raggiungere le temperature necessarie, ma sono spesso il metodo preferito per il rame e le sue leghe, come l'ottone e il bronzo. Il loro design offre vantaggi significativi in termini di controllo, efficienza e qualità del prodotto fuso finale.

La questione centrale non è se un forno a induzione possa fondere il rame, ma perché sia uno dei migliori strumenti per questo lavoro. La capacità della tecnologia di fornire un controllo preciso della temperatura e di minimizzare la perdita di metallo per ossidazione la rende superiore per applicazioni che richiedono risultati di alta qualità.

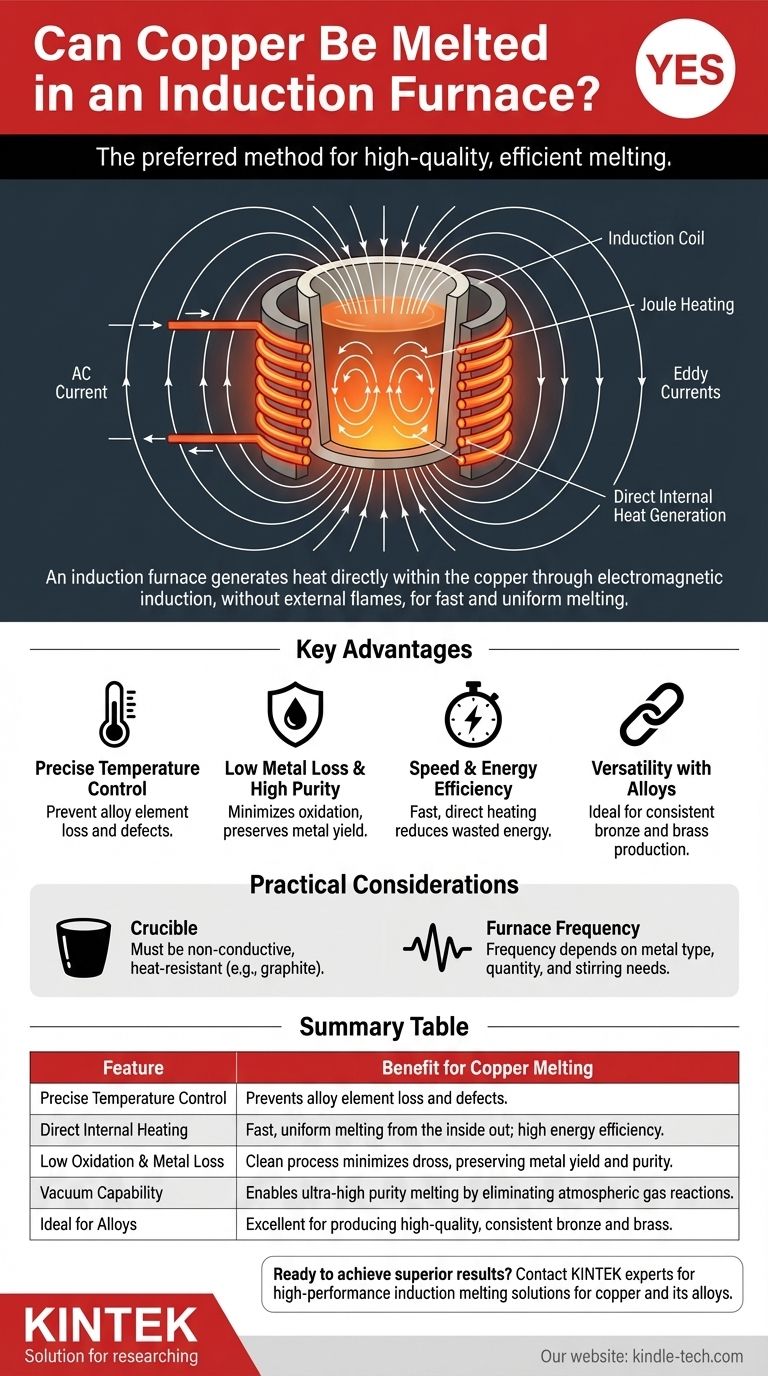

Come i forni a induzione fondono il rame

Un forno a induzione non utilizza una fiamma esterna o un elemento riscaldante. Invece, utilizza i principi dell'elettromagnetismo per generare calore direttamente all'interno del rame stesso.

Il principio dell'induzione elettromagnetica

Un forno a induzione funziona utilizzando una bobina, tipicamente fatta di tubi di rame, attraverso la quale passa una corrente alternata (AC) ad alta frequenza. Questa corrente genera un campo magnetico potente e rapidamente variabile attorno alla bobina. Quando un metallo conduttivo come il rame viene posto all'interno di questo campo, il campo magnetico induce forti correnti elettriche (note come correnti parassite) all'interno del metallo.

Queste correnti parassite fluiscono contro la resistenza elettrica naturale del metallo, generando un calore immenso attraverso un processo chiamato riscaldamento Joule. Questo calore viene creato all'interno del rame, permettendogli di fondere rapidamente e uniformemente dall'interno verso l'esterno.

Perché questo metodo eccelle per il rame

Il rame è un eccellente conduttore elettrico, il che lo rende altamente reattivo alle correnti indotte generate dal forno. La capacità di controllare la frequenza e la potenza della corrente elettrica nella bobina offre all'operatore un controllo preciso sulla velocità di riscaldamento e sulla temperatura finale del rame fuso.

Questo livello di controllo è fondamentale per prevenire il surriscaldamento, che può portare a porosità gassosa e altri difetti nel prodotto fuso finale.

Vantaggi chiave per le applicazioni del rame

L'utilizzo di un forno a induzione per il rame va oltre la semplice fusione. Fornisce benefici tangibili che incidono su costi, qualità ed efficienza del processo.

Controllo preciso della temperatura

I forni a induzione consentono una gestione esatta della temperatura. Questo è vitale quando si lavora con leghe di rame come l'ottone, poiché impedisce agli elementi più volatili (come lo zinco) di evaporare e andare persi. Ciò garantisce che la composizione finale della lega sia corretta.

Bassa perdita di metallo e alta purezza

I forni tradizionali a combustibile espongono il metallo fuso ai sottoprodotti della combustione e all'aria aperta, portando a una significativa ossidazione e perdita di metallo (scorie). Poiché il riscaldamento a induzione è pulito e contenuto, l'ossidazione è drasticamente ridotta.

Per applicazioni che richiedono la massima purezza, è possibile utilizzare un forno a induzione sotto vuoto. Questa variante opera sotto vuoto, impedendo al rame fuso di reagire con qualsiasi gas atmosferico come ossigeno o azoto.

Velocità ed efficienza energetica

Poiché il calore viene generato direttamente all'interno del rame, il processo di fusione è estremamente veloce ed efficiente dal punto di vista energetico. C'è pochissima energia sprecata, poiché non si riscalda prima la camera del forno o l'aria intorno al metallo.

Versatilità con le leghe di rame

Il riscaldamento controllato e uniforme di un forno a induzione lo rende ideale per la produzione di leghe di rame di alta qualità. Può fondere efficacemente acciaio, alluminio, oro e argento, ma è particolarmente adatto per creare gradi specifici di bronzo e ottone per fusioni personalizzate o grandi strutture.

Comprendere le considerazioni pratiche

Sebbene altamente efficace, la fusione a induzione è un processo sofisticato con requisiti specifici che differiscono dai metodi più semplici.

L'importanza del crogiolo

Il rame deve essere contenuto in un recipiente chiamato crogiolo. Questo crogiolo deve essere realizzato in un materiale non conduttivo, resistente al calore (refrattario) come la grafite o la ceramica. Se il crogiolo fosse conduttivo, si riscalderebbe insieme – o al posto – della carica metallica, vanificando lo scopo del riscaldamento a induzione diretta.

Frequenza del forno corrispondente

I forni a induzione operano a diverse frequenze (bassa, media, alta). La frequenza ottimale dipende dal tipo di metallo, dalla quantità da fondere e dall'effetto di agitazione desiderato nel bagno fuso. I forni a media frequenza sono molto comuni per la fusione del rame e delle sue leghe.

Investimento iniziale

La tecnologia coinvolta in un forno a induzione, inclusi l'alimentazione e i sistemi di controllo, richiede tipicamente un investimento di capitale iniziale più elevato rispetto a un semplice forno a gas o a coke. Tuttavia, questo costo è spesso giustificato da costi operativi inferiori, maggiore resa metallica e qualità superiore del prodotto.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare un forno a induzione dipende interamente dai tuoi obiettivi specifici di qualità, scala e purezza.

- Se il tuo obiettivo principale è la fusione o la lega personalizzata di alta qualità: Un forno a induzione è la scelta ideale grazie al suo preciso controllo della temperatura e alla capacità di preservare l'integrità delle leghe.

- Se il tuo obiettivo principale è la produzione industriale su larga scala: Un forno a induzione a media frequenza di dimensioni adeguate fornirà la velocità, l'efficienza e la coerenza richieste per operazioni ad alta produttività.

- Se il tuo obiettivo principale è la massima purezza per applicazioni speciali: Un forno a induzione sotto vuoto è l'unico metodo in grado di prevenire in modo affidabile le reazioni con i gas atmosferici per produrre metallo ultra-pulito.

In definitiva, sfruttare un forno a induzione per il rame non riguarda solo la fusione del metallo; si tratta di controllare con precisione l'intero processo per ottenere risultati superiori e ripetibili.

Tabella riassuntiva:

| Caratteristica | Beneficio per la fusione del rame |

|---|---|

| Controllo preciso della temperatura | Previene la perdita di elementi di lega (es. zinco nell'ottone) e difetti. |

| Riscaldamento interno diretto | Fusione rapida e uniforme dall'interno verso l'esterno; alta efficienza energetica. |

| Bassa ossidazione e perdita di metallo | Il processo pulito minimizza le scorie, preservando la resa e la purezza del metallo. |

| Capacità di vuoto | Consente la fusione di altissima purezza eliminando le reazioni con i gas atmosferici. |

| Ideale per leghe | Eccellente per la produzione di bronzo e ottone di alta qualità e consistenza. |

Pronto a ottenere risultati superiori nel tuo processo di fusione del rame?

KINTEK è specializzata in attrezzature da laboratorio ad alte prestazioni, incluse soluzioni di fusione a induzione su misura per il rame e le sue leghe. La nostra esperienza ti garantisce il controllo preciso e l'efficienza necessari per fusioni e produzioni di leghe di alta qualità.

Contatta i nostri esperti oggi stesso per discutere come le nostre soluzioni possono migliorare le capacità del tuo laboratorio e fornire la purezza e la consistenza che il tuo lavoro richiede.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

Domande frequenti

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione