Sì, un forno a induzione non è solo in grado di fondere l'acciaio, ma è una tecnologia primaria utilizzata a questo scopo in tutto il mondo. Eccelle nella fusione di vari tipi di acciaio, ferro e altri metalli utilizzando principi elettromagnetici per generare calore intenso direttamente all'interno del materiale stesso, rendendolo un processo altamente efficiente e controllato.

Un forno a induzione fonde l'acciaio utilizzando un potente campo magnetico alternato per indurre correnti elettriche all'interno del metallo. La resistenza naturale dell'acciaio a queste correnti genera calore rapido e preciso, permettendogli di raggiungere il suo punto di fusione in un ambiente pulito e controllato.

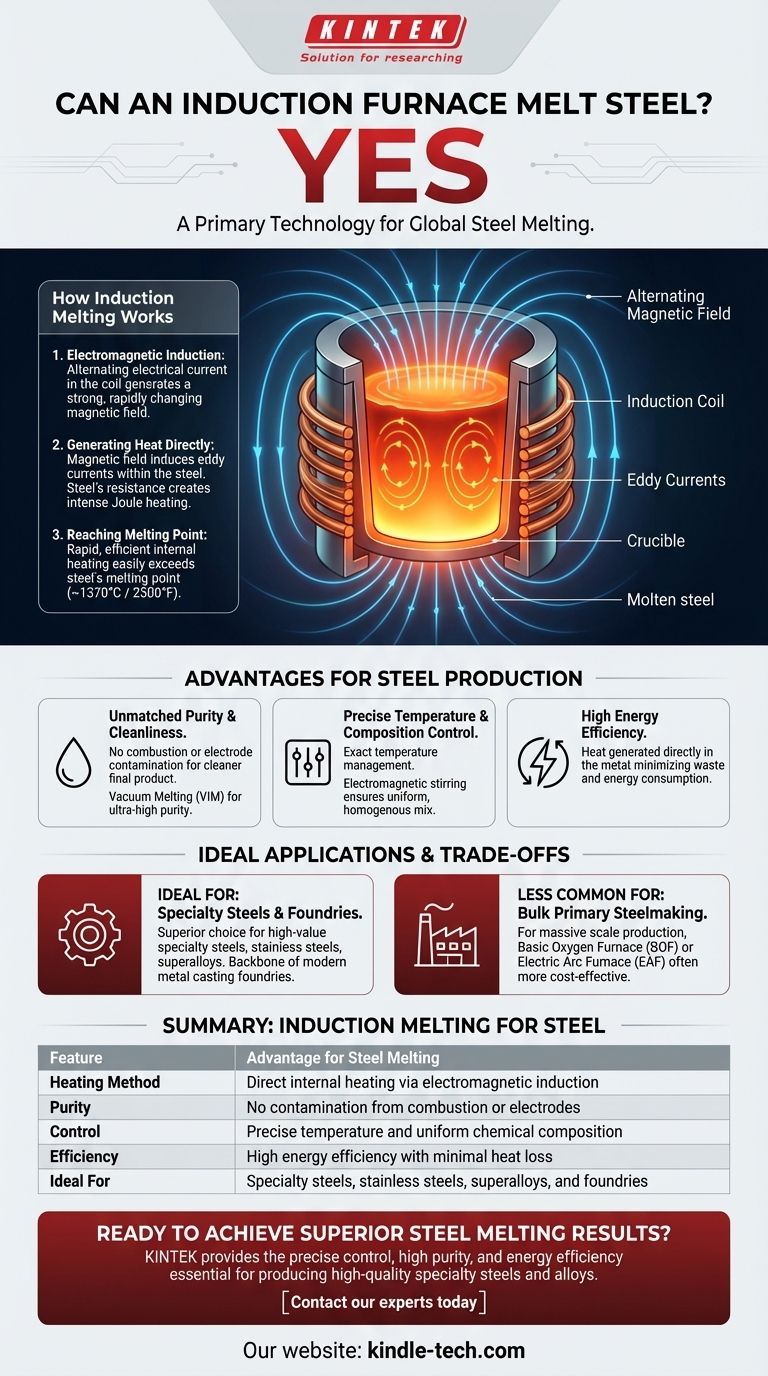

Come funziona la fusione a induzione per l'acciaio

Per capire perché questo metodo è così efficace, dobbiamo esaminare la fisica di base coinvolta. È un approccio fondamentalmente diverso rispetto a un forno convenzionale a combustibile.

Il principio dell'induzione elettromagnetica

Un forno a induzione utilizza una bobina di materiale conduttivo, tipicamente rame, attraverso la quale viene fatta passare una potente corrente elettrica alternata.

Questa corrente genera un campo magnetico forte e rapidamente variabile nello spazio all'interno della bobina, dove viene posizionato il crogiolo contenente l'acciaio.

Generazione di calore direttamente nel metallo

Il campo magnetico penetra la carica di acciaio e induce correnti elettriche circolari più piccole all'interno del metallo, note come correnti parassite.

L'acciaio ha una resistenza elettrica naturale. Poiché queste potenti correnti parassite scorrono contro questa resistenza, viene generato calore intenso attraverso un processo chiamato riscaldamento Joule. Il metallo stesso diventa il suo elemento riscaldante.

Raggiungere il punto di fusione dell'acciaio

Questo riscaldamento interno è estremamente rapido ed efficiente, consentendo facilmente al forno di raggiungere e superare il punto di fusione dell'acciaio, che è di circa 1370°C (2500°F). Il forno può raggiungere le alte temperature richieste anche per metalli refrattari e superleghe più esigenti.

I vantaggi dell'induzione per la produzione di acciaio

L'esclusivo metodo di riscaldamento di un forno a induzione offre numerosi vantaggi chiave, in particolare per la produzione di acciai di alta qualità e specializzati.

Purezza e pulizia ineguagliabili

Poiché il calore è generato all'interno dell'acciaio, non ci sono sottoprodotti della combustione o elettrodi che possano contaminare la fusione. Ciò si traduce in un prodotto finale molto più pulito.

Per applicazioni di altissima purezza, i forni a fusione a induzione sotto vuoto (VIM) eseguono questo processo sotto vuoto, impedendo all'acciaio fuso di reagire con l'ossigeno o l'azoto nell'aria.

Controllo preciso della temperatura e della composizione

La potenza fornita alla bobina di induzione può essere controllata con estrema precisione, consentendo una gestione esatta della temperatura dell'acciaio fuso.

Inoltre, il campo magnetico crea un'azione naturale di agitazione elettromagnetica all'interno del bagno fuso. Ciò assicura che gli elementi leganti come cromo, nichel o manganese siano miscelati accuratamente, portando a una composizione chimica perfettamente uniforme e omogenea.

Elevata efficienza energetica

La fusione a induzione è altamente efficiente dal punto di vista energetico perché il calore viene generato direttamente dove è necessario, all'interno del metallo. Molta meno energia viene sprecata per riscaldare le pareti del forno o l'ambiente circostante rispetto ad altri metodi.

Comprendere i compromessi

Sebbene potente, un forno a induzione non è la soluzione universale per tutte le operazioni di produzione dell'acciaio. Comprendere le sue applicazioni ideali è fondamentale.

Ideale per acciai speciali e fonderie

La precisione, la pulizia e il controllo dei forni a induzione li rendono la scelta superiore per la produzione di acciai speciali di alto valore, acciai inossidabili e superleghe complesse.

Sono anche la spina dorsale della moderna fonderia di metalli, dove fondono rottami di acciaio e altri metalli per produrre getti di alta qualità con proprietà costanti.

Meno comune per la produzione di acciaio primario in massa

Per la produzione di milioni di tonnellate di acciaio al carbonio di base da materie prime (come il minerale di ferro), le acciaierie utilizzano più comunemente un forno a ossigeno basico (BOF) o un forno elettrico ad arco (EAF) su larga scala.

Sebbene esistano forni a induzione molto grandi, gli EAF sono spesso più convenienti per la fusione di enormi quantità di rottami di acciaio per la produzione di acciaio strutturale di qualità commerciale. La scelta dipende dalla scala, dal materiale di input e dalla qualità desiderata del prodotto finale.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia di fusione corretta richiede l'allineamento dei punti di forza del forno con il tuo obiettivo operativo specifico.

- Se il tuo obiettivo principale è la produzione di leghe ad alta purezza o speciali: Il forno a induzione è la scelta superiore grazie alla sua pulizia, all'assenza di contaminazioni e al preciso controllo della composizione.

- Se il tuo obiettivo principale è gestire una fonderia o riciclare rottami di acciaio: L'efficienza, la velocità e l'agitazione elettromagnetica di un forno a induzione lo rendono uno strumento eccellente per creare metallo fuso consistente e di alta qualità.

- Se il tuo obiettivo principale è la produzione su vasta scala di acciaio di base da rottami: Un forno elettrico ad arco (EAF) può essere una soluzione più economica per gestire l'enorme volume richiesto per gli acciai di qualità commerciale.

In definitiva, comprendere il principio dell'induzione ti consente di selezionare la giusta tecnologia di fusione per i tuoi obiettivi specifici di qualità e produzione.

Tabella riassuntiva:

| Caratteristica | Vantaggio per la fusione dell'acciaio |

|---|---|

| Metodo di riscaldamento | Riscaldamento interno diretto tramite induzione elettromagnetica |

| Purezza | Nessuna contaminazione da combustione o elettrodi |

| Controllo | Temperatura precisa e composizione chimica uniforme |

| Efficienza | Elevata efficienza energetica con minima perdita di calore |

| Ideale per | Acciai speciali, acciai inossidabili, superleghe e fonderie |

Pronto a ottenere risultati superiori nella fusione dell'acciaio?

Un forno a induzione KINTEK offre il controllo preciso, l'alta purezza e l'efficienza energetica essenziali per la produzione di acciai speciali e leghe di alta qualità. La nostra esperienza in attrezzature e materiali di consumo da laboratorio ti assicura la soluzione giusta per le tue specifiche esigenze di fusione, sia per la ricerca e sviluppo che per la produzione.

Contatta i nostri esperti oggi stesso per discutere come un forno a induzione può migliorare le operazioni del tuo laboratorio o della tua fonderia.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Tubo di Quarzo da Laboratorio da 1400℃ con Forno Tubolare in Tubo di Allumina

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Come funziona un forno VIM? Ottieni la massima purezza nella fusione di metalli ad alte prestazioni

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quali sono i vantaggi della fusione a induzione? Ottieni una fusione dei metalli più veloce, più pulita e più controllata

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni