È uno scenario che si verifica nei laboratori di tutto il mondo. Hai un progetto critico, una nuova lega di alluminio da sviluppare o un test di controllo qualità da eseguire. Carichi la carica di alluminio nel tuo forno a induzione, uno strumento potente che gestisce altri metalli con facilità. Ma questa volta è diverso.

Il processo di fusione è dolorosamente lento. La temperatura fatica a salire e, quando lo fa, è instabile. Finisci per sprecare ore, lottando con l'attrezzatura, solo per ottenere una fusione incoerente o, peggio ancora, un fallimento. Inizi a mettere in discussione tutto: il crogiolo è contaminato? Si tratta di un lotto di alluminio difettoso? Il forno non funziona correttamente?

Questa non è solo una piccola seccatura; è un collo di bottiglia significativo.

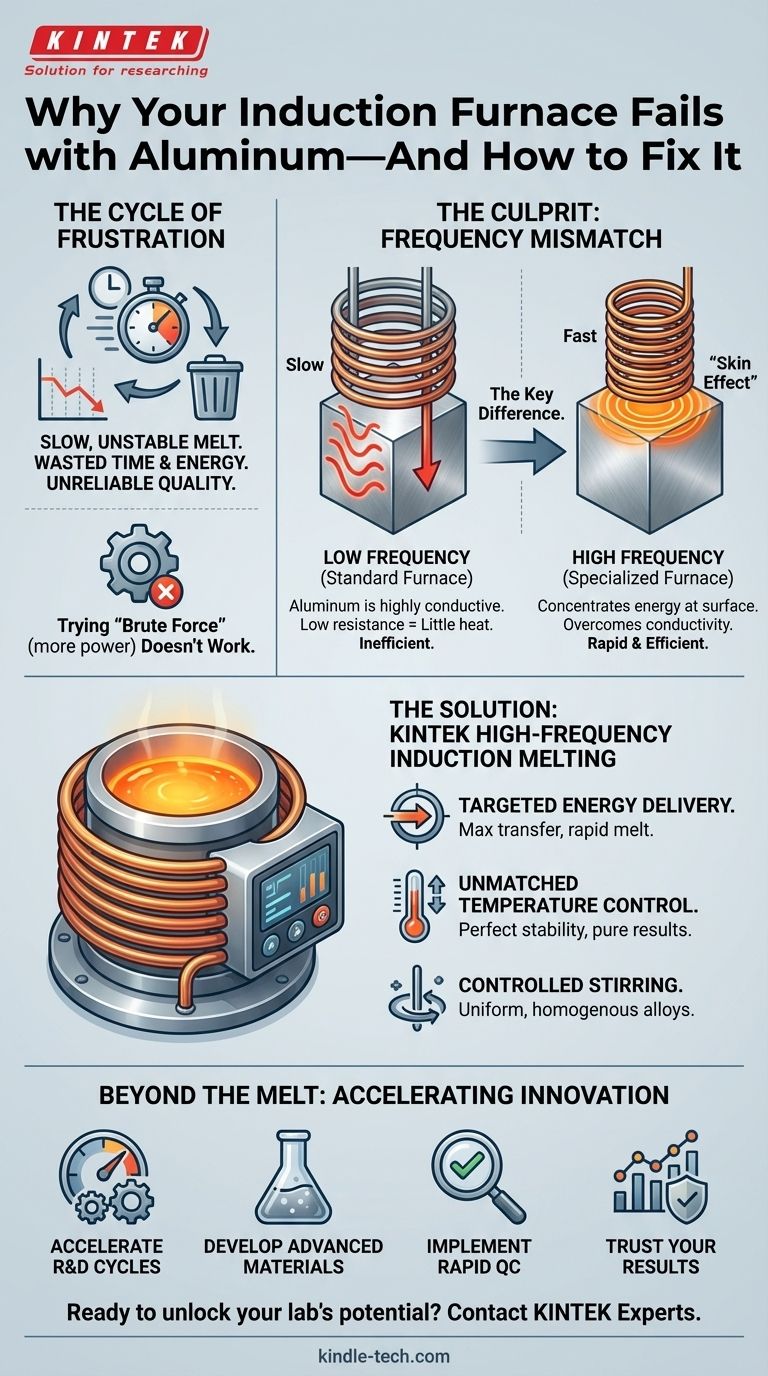

Il Ciclo della Frustrazione: Perché "Sforzarsi di Più" Non Funziona

Di fronte a questo problema, la risposta tipica è applicare la forza bruta. Potresti aumentare la potenza, prolungare il ciclo o provare a fondere quantità più piccole e gestibili. Ma i risultati sono raramente migliori. Stai semplicemente bruciando più energia e tempo, con lo stesso esito frustrante.

Queste difficoltà hanno reali conseguenze commerciali:

- Ritardi nei Progetti: Le tempistiche di ricerca e sviluppo vengono posticipate poiché i team trascorrono giorni su ciò che dovrebbe essere un semplice compito di fusione.

- Aumento dei Costi: L'elettricità sprecata e le ore di lavoro aumentano le spese operative per ogni ciclo fallito o inefficiente.

- Qualità Inaffidabile: La fusione incoerente porta a una composizione della lega incoerente, rendendo impossibile produrre materiali che soddisfino specifiche rigorose. I tuoi risultati diventano non ripetibili.

Molti laboratori concludono che la fusione a induzione semplicemente non è adatta all'alluminio. Ma questa conclusione, sebbene comprensibile, è errata. Stanno perdendo un pezzo critico del puzzle.

Il Vero Colpevole: un Disallineamento di Frequenza e Fisica

Il problema non è il tuo processo o la potenza del tuo forno. È un disallineamento fondamentale tra la fisica dell'alluminio e la frequenza operativa di un forno a induzione standard.

Ecco la semplice spiegazione:

I forni a induzione funzionano generando un forte campo magnetico alternato. Questo campo crea correnti elettriche, chiamate "correnti parassite", all'interno del metallo stesso. La resistenza naturale del metallo a queste correnti genera un calore intenso, fondendolo dall'interno verso l'esterno.

Tuttavia, l'alluminio è un eccellente conduttore elettrico. È come un'autostrada senza attrito per l'elettricità. Questa alta conduttività significa che oppone pochissima resistenza alle correnti parassite generate da un campo magnetico a bassa frequenza (quello utilizzato nei forni standard per la fusione del ferro). Con poca resistenza, si genera pochissimo calore.

Per riscaldare l'alluminio in modo efficiente, è necessario concentrare l'energia. Ciò si ottiene utilizzando un forno che opera a una frequenza medio-alta.

Pensala come spingere un bambino su un'altalena. Se spingi con un ritmo lento e casuale (bassa frequenza), a malapena farai muovere l'altalena. Ma se sincronizzi le tue spinte con l'arco naturale dell'altalena (alta frequenza), trasferisci energia in modo efficiente e la fai volare.

Un campo ad alta frequenza crea un fenomeno noto come "effetto pelle", che concentra le correnti di riscaldamento in un sottile strato esterno dell'alluminio. Questo supera l'elevata conduttività del metallo, consentendo un trasferimento di energia incredibilmente rapido ed efficiente.

Ecco perché i tuoi tentativi di semplicemente "aggiungere più potenza" sono falliti. Non stavi parlando la giusta lingua fisica. Un forno a bassa frequenza, non importa quanto potente, è semplicemente lo strumento sbagliato per il lavoro.

Lo Strumento Giusto per la Fisica Giusta: Fusione a Induzione ad Alta Frequenza

Per risolvere questo problema in modo permanente, non hai bisogno di una soluzione temporanea. Hai bisogno di uno strumento progettato da zero tenendo conto della fisica dell'alluminio. Hai bisogno di un forno in grado di fornire l'energia precisa ad alta frequenza necessaria per una fusione rapida, controllata e ripetibile.

Questo è esattamente il principio alla base dei forni a induzione da laboratorio specializzati di KINTEK. Non sono semplici riscaldatori generici; sono strumenti di precisione progettati per affrontare queste specifiche sfide metallurgiche.

I nostri forni a induzione ad alta frequenza risolvono direttamente la causa principale del problema:

- Erogazione Mirata di Energia: Operando alla frequenza medio-alta ottimale, i nostri sistemi garantiscono che la massima energia venga trasferita direttamente nella tua carica di alluminio, garantendo tempi di fusione rapidi ed eccezionale efficienza energetica.

- Controllo della Temperatura Ineguagliabile: La natura pulita e contenuta del riscaldamento a induzione, combinata con i nostri precisi controlli digitali, ti consente di mantenere una temperatura perfettamente stabile. Questo è fondamentale per creare leghe omogenee e gestire la formazione di ossido di alluminio (scoria).

- Mescolamento Controllato per l'Omogeneità: Il campo magnetico mescola naturalmente il metallo fuso, garantendo che tutti gli elementi leganti siano perfettamente miscelati per risultati uniformi e di alta purezza, ogni singola volta.

I nostri forni non sono un felice incidente; sono il risultato diretto della comprensione della scienza e dell'ingegnerizzazione di una soluzione che funziona *con* le proprietà del materiale, non contro di esse.

Oltre la Fusione: Accelerare l'Innovazione Quando il Tuo Processo Funziona Semplicemente

Quando elimini il collo di bottiglia fondamentale della fusione, sblocchi nuovo potenziale per il tuo intero laboratorio. La conversazione passa da "Come possiamo farlo fondere?" a "Cosa possiamo creare dopo?"

Con un processo di fusione affidabile e ripetibile, ora puoi:

- Accelerare i Cicli di R&S: Esegui più esperimenti di lega in un solo giorno, invece di impiegare una settimana per un lotto problematico.

- Sviluppare Materiali Avanzati: Crea con sicurezza leghe di alluminio di alta purezza e critiche per le specifiche per applicazioni esigenti nei settori aerospaziale, automobilistico o medico.

- Implementare QC Rapido: Testa rapidamente e accuratamente i materiali in entrata o i campioni di produzione, garantendo la qualità e prevenendo problemi a valle.

- Fidati dei Tuoi Risultati: Genera dati coerenti e ripetibili che ti danno piena fiducia nei tuoi risultati di ricerca e sviluppo.

La fusione dell'alluminio si trasforma da fonte di frustrazione a passaggio prevedibile, affidabile e abilitante nel tuo flusso di lavoro.

Risolvere una sfida tecnica persistente significa più che semplicemente completare un singolo compito; significa rimuovere una barriera all'innovazione. Se il tuo laboratorio è pronto a superare i limiti della tua attuale attrezzatura e ad accelerare i tuoi progetti di scienza dei materiali, il nostro team di specialisti è qui per aiutarti. Possiamo lavorare con te per comprendere le tue sfide uniche e configurare un sistema che offra le prestazioni e l'affidabilità di cui hai bisogno. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

Articoli correlati

- Forno fusorio a induzione sotto vuoto: principio, vantaggi e applicazioni

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- Come la fusione a induzione sottovuoto eleva la produzione di leghe ad alte prestazioni

- Come la fusione a induzione sottovuoto (VIM) trasforma la produzione di leghe ad alte prestazioni

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto