Introduzione

Nei settori in cui la purezza dei metalli determina la durata dei prodotti, dai motori a reazione ai reattori nucleari, la fusione a induzione sottovuoto (VIM) si è affermata come standard di riferimento. Questo articolo illustra la superiorità del VIM in termini di riduzione dei difetti, efficienza operativa e scalabilità, con il supporto di implementazioni reali nel settore aerospaziale ed energetico. Sia che stiate valutando metodi metallurgici o ottimizzando sistemi esistenti, ecco cosa rende il VIM indispensabile per le leghe mission-critical.

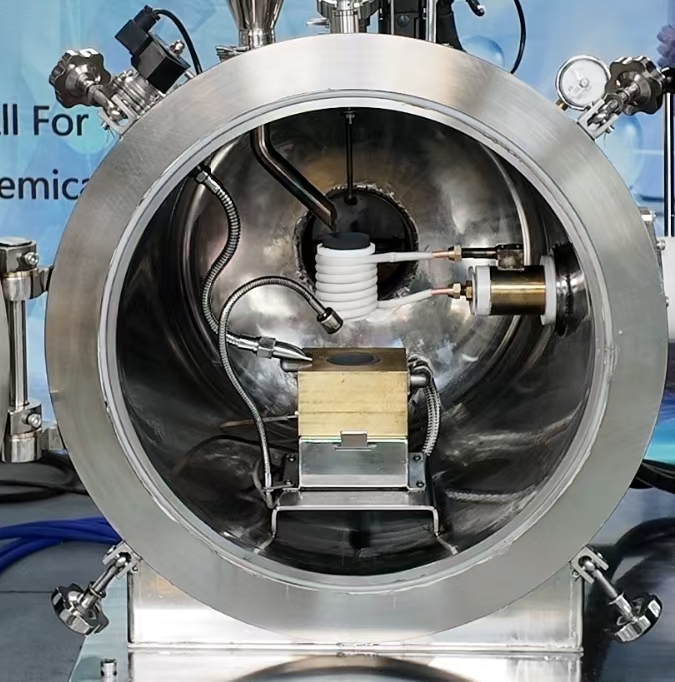

Fusione a induzione sotto vuoto: La pietra miliare della metallurgia premium

Come l'agitazione elettromagnetica riduce i difetti da inclusione

L'agitazione elettromagnetica del VIM elimina le scorie e le inclusioni non metalliche, le principali responsabili dei guasti a fatica delle leghe. A differenza della fusione statica, le forze di Lorentz omogeneizzano attivamente il metallo fuso, ottenendo inclusioni di dimensioni inferiori a 5 micron (critiche per le pale delle turbine). Vi siete mai chiesti perché i produttori aerospaziali rifiutano il titanio fuso in modo convenzionale? Le inclusioni di dimensioni superiori a 10 micron agiscono come concentratori di stress, riducendo la durata dei componenti del 40%.

Ambiente sottovuoto e sistemi di spurgo del gas: Parametri di riferimento per il controllo dell'ossidazione

Mentre lo spurgo dell'argon riduce l'ossidazione, l'ambiente sottovuoto di VIM a 10³ mbar riduce il prelievo di ossigeno del 90% rispetto ai forni ad arco schermati con gas. Per le superleghe di nichel, ciò significa che lo spessore delle scaglie di ossido rimane al di sotto dei 2 nm, rispetto ai 20 nm dei metodi tradizionali: una condizione irrinunciabile per i componenti dei reattori resistenti alla corrosione.

Strategie di implementazione specifiche per il settore

Fusione di leghe di titanio nel settore aerospaziale: Casi di studio della NASA e di Airbus

Gli attuatori del rover marziano della NASA utilizzano Ti-6Al-4V con processo VIM, dove anche una variazione dello 0,1% di ossigeno causa cali di duttilità. Airbus riferisce di aver ridotto del 30% i trattamenti HIP (Hot Isostatic Pressing) post-casting dopo il passaggio al VIM, citando un minor numero di vuoti sottosuperficiali.

Protocolli di produzione delle pale delle turbine delle centrali elettriche

Le turbine di classe H di GE richiedono pale a cristallo singolo con un contenuto di zolfo inferiore a 10 ppm. La desolforazione sotto vuoto di VIM raggiunge costantemente i 2 ppm, cosa impossibile con la rifusione a scoria elettrolitica.

Innovazioni tecniche nei moderni sistemi VIM

Rilevamento delle impurità durante la raffinazione guidato dall'intelligenza artificiale

Gli algoritmi di apprendimento automatico ora prevedono il prelievo di carbonio dai rivestimenti dei crogioli, regolando l'alimentazione in tempo reale. Le prove dimostrano una riduzione del 60% dei lotti fuori specifica.

Crogioli rivestiti di grafene: Triplicare la durata di vita

I crogioli tradizionali in zirconio si degradano dopo 50 fusioni. Le varianti rivestite di grafene di Kintek resistono a più di 150 cicli, impedendo la formazione di carburi metallici a 1.600°C.

Analisi costi-benefici per la scalabilità della produzione

Consumo energetico per tonnellata: VIM vs. Forni ad arco tradizionali

Con 1.200 kWh/ton, il VIM consuma il 20% di energia in più rispetto ai forni ad arco, ma il tasso di scarto inferiore dell'80% compensa i costi. Per una fonderia aerospaziale da 10.000 tonnellate all'anno, ciò consente di risparmiare 12 milioni di dollari all'anno in rilavorazioni.

Ottimizzazione del tasso di riutilizzo dei rottami metallici

Il controllo preciso della composizione del VIM consente di integrare il 95% degli scarti rispetto al 70% dei forni ad arco. Il programma F-35 di Lockheed Martin ha ridotto i costi dei materiali vergini del 18% utilizzando questo approccio.

Conclusioni: La metallurgia a prova di futuro con il VIM

Il VIM non è solo una questione di purezza, ma anche di prestazioni prevedibili. Per i laboratori e le fonderie, investire in attrezzature pronte per il VIM, come i crogioli e i sistemi sottovuoto di Kintek, garantisce un'operatività a prova di future specifiche industriali sempre più stringenti. Siete pronti a confrontare la qualità delle vostre leghe con gli standard della NASA? Iniziate con una verifica degli scarti: la maggior parte delle operazioni scopre risparmi del 15-20% solo grazie a una migliore efficienza di rifusione.

Prodotti che potresti cercare:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Articoli correlati

- Come la fusione a induzione sotto vuoto previene i guasti catastrofici dei materiali nei componenti critici

- Forno fusorio a induzione sotto vuoto: principio, vantaggi e applicazioni

- Come la fusione a induzione sottovuoto supera i metodi tradizionali nella produzione di leghe avanzate

- Processo di fusione e manutenzione del forno fusorio a induzione sottovuoto

- Come la fusione a induzione sottovuoto consente prestazioni superiori dei materiali nei settori critici