Indice dei contenuti

Introduzione: Forno di fusione a induzione sottovuoto

I forni di fusione a induzione sottovuoto (VIM) sono apparecchiature specializzate che sfruttano il vuoto e il riscaldamento a induzione per raffinare metalli e leghe con precisione e purezza eccezionali. La tecnologia VIM offre vantaggi significativi rispetto ai metodi di fusione tradizionali, tra cui la capacità di prevenire l'ossidazione e la contaminazione, garantendo la produzione di materiali di alta qualità. Questa guida completa esplora il principio, i vantaggi, i componenti e le diverse applicazioni dei forni VIM, evidenziando il loro ruolo cruciale nelle industrie che richiedono materiali ad alte prestazioni e un controllo preciso sulla composizione delle leghe.

Principio di funzionamento

Riscaldamento a induzione a media frequenza

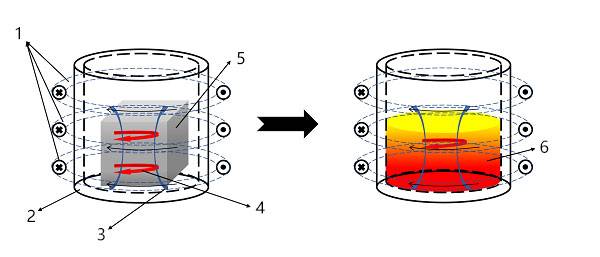

Il riscaldamento a induzione a media frequenza è un processo che utilizza un campo elettromagnetico alternato per generare calore all'interno di un materiale conduttivo. Nel contesto dei forni fusori a induzione sotto vuoto, una bobina di induzione circonda il crogiolo contenente il metallo o la lega da fondere. Quando una corrente alternata attraversa la bobina, crea un campo magnetico che induce correnti parassite nel metallo. Queste correnti parassite provocano un rapido riscaldamento del metallo e la sua fusione.

La frequenza della corrente alternata utilizzata nei forni a induzione a media frequenza varia in genere da 1 kHz a 10 kHz. Questa gamma di frequenze è sufficientemente alta da generare correnti parassite sufficienti per un riscaldamento efficiente, ma sufficientemente bassa da minimizzare le perdite di energia dovute all'effetto pelle.

Ruolo dell'ambiente sotto vuoto

L'ambiente sotto vuoto in un forno di fusione a induzione è essenziale per prevenire l'ossidazione e la contaminazione del metallo fuso. L'ossidazione si verifica quando il metallo fuso reagisce con l'ossigeno presente nell'atmosfera, formando ossidi metallici che possono compromettere le proprietà del materiale. Analogamente, la contaminazione può verificarsi quando il metallo fuso entra in contatto con le impurità presenti nell'atmosfera.

Creando un ambiente sottovuoto, il forno impedisce il verificarsi di queste reazioni. Il vuoto consente inoltre di rimuovere i gas disciolti dal metallo fuso, migliorandone ulteriormente le proprietà.

Nel complesso, la combinazione di riscaldamento a induzione a media frequenza e ambiente sottovuoto offre un metodo controllato ed efficiente per fondere metalli e leghe, ottenendo materiali di elevata purezza e qualità.

Vantaggi della fusione a induzione sotto vuoto

Alta purezza e qualità

La fusione a induzione sottovuoto (VIM) offre una purezza e una qualità superiori nei materiali fusi. L'ambiente sotto vuoto impedisce la contaminazione da ossigeno, azoto e altri gas atmosferici. Il risultato è una fusione più pulita e omogenea, priva di inclusioni e impurità dannose che potrebbero compromettere le proprietà meccaniche.

Controllo preciso della temperatura

Il VIM consente un controllo preciso della temperatura durante il processo di fusione. Il sistema di riscaldamento a induzione garantisce risultati costanti e ripetibili, fondamentali per la produzione di materiali con proprietà e composizioni specifiche.

Compatibilità versatile dei materiali

I forni VIM possono gestire un'ampia gamma di materiali, tra cui metalli, leghe e persino ceramiche. Questa versatilità li rende adatti a diverse applicazioni, dai componenti aerospaziali alle leghe ad alta temperatura e ai materiali per magneti.

Efficienza energetica

Il sistema di riscaldamento a induzione dei forni VIM è altamente efficiente dal punto di vista energetico. Ciò riduce i costi operativi e minimizza l'impatto ambientale.

Design compatto

I forni VIM sono relativamente compatti rispetto ad altri metodi di fusione. Questo li rende adatti ad ambienti con spazi limitati o ad applicazioni mobili.

Facilità di funzionamento

I forni VIM sono progettati per essere facili da usare, con comandi intuitivi e funzioni automatizzate che semplificano il funzionamento.

Caratteristiche di sicurezza

I forni VIM incorporano funzioni di sicurezza come la protezione da sovratemperature e meccanismi di spegnimento di emergenza per garantire un funzionamento sicuro.

Ulteriori vantaggi

- Ambiente sotto vuoto: Previene l'ossidazione e il degassamento.

- Capacità ad alta temperatura: Adatta alla fusione di leghe ad alto punto di fusione.

- Agitazione elettromagnetica: Riduce al minimo la segregazione degli elementi durante la fusione.

- Rimozione di elementi volatili in tracce: Elementi nocivi come antimonio e bismuto possono essere rimossi controllando l'ambiente sotto vuoto.

Componenti di un forno fusorio a induzione sotto vuoto

Corpo del forno

- Strato intermedio raffreddato ad acqua per mantenere basse le temperature superficiali

- Porta laterale per un facile accesso (opzionale)

- Alimentatore di leghe e finestra di osservazione sul coperchio del forno

Induttore

- Bobina a spirale realizzata con tubi di rame a parete spessa

- Rivestimento in ceramica per l'isolamento e una maggiore durata

Meccanismo di inclinazione del forno

- Opzioni manuali, elettriche o idrauliche

- Angolo di inclinazione di 105 gradi in avanti e 10 gradi all'indietro

- Velocità di inclinazione regolabile

Sistema del vuoto

- Composto da pompa meccanica, pompa di radice, pompa di diffusione (o pompa di diffusione booster), valvola del vuoto, manicotto elastico di smorzamento e tubazione del vuoto.

- Configurabile in base alle proprietà e al processo dei materiali da fondere

Alimentazione a media frequenza

- Unità di potenza a media frequenza IGBT

- Temperatura massima: 2000°C

Controllo elettrico

- Controllore touch screen con PLC

- Strumento di misurazione del vuoto, strumento di misurazione della temperatura, pulsanti operativi, spie luminose

- Comandi per il sistema pneumatico, il sistema del vuoto, il sollevamento del coperchio del forno e l'inclinazione del forno

Caratteristiche di sicurezza

- Controllo preciso della temperatura

- L'ambiente sotto vuoto impedisce l'ossidazione e il degassamento

- L'agitazione elettromagnetica evita la segregazione degli elementi

- Rimozione degli elementi in traccia nocivi

Applicazioni dei forni fusori a induzione sottovuoto

I forni fusori a induzione sottovuoto sono ampiamente utilizzati in vari settori di ricerca e produzione, tra cui:

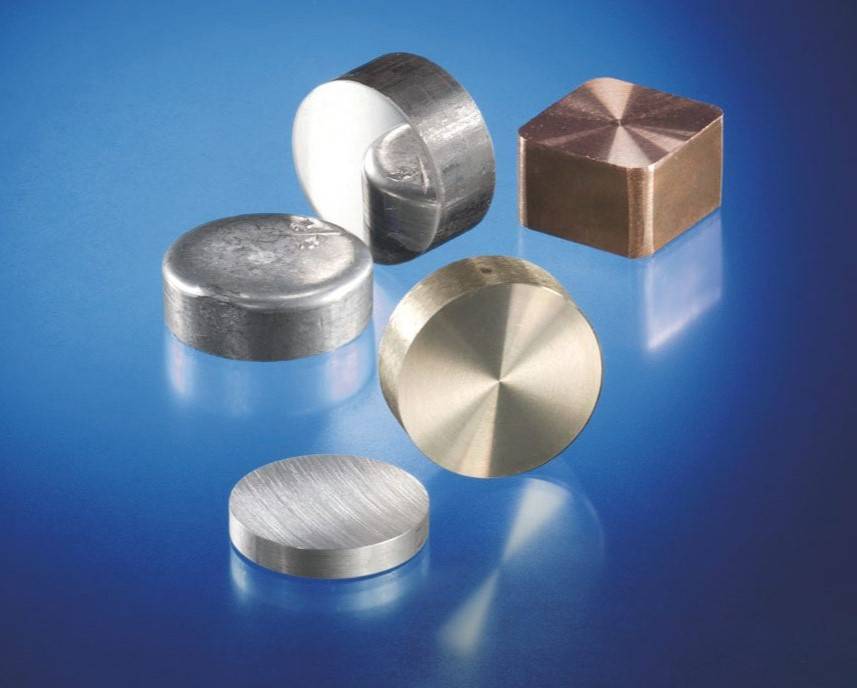

Fusione di componenti aerospaziali I forni fusori a induzione sottovuoto sono utilizzati per la fusione di componenti aerospaziali grazie alla loro capacità di produrre lingotti di metallo omogenei e di elevata purezza. Questi lingotti vengono poi utilizzati per produrre componenti critici per aerei, missili e satelliti.

Valvole complesse per condizioni estreme Questi forni sono utilizzati per produrre valvole complesse progettate per resistere a condizioni estreme in settori come quello petrolifero e del gas, aerospaziale e chimico. L'ambiente sotto vuoto garantisce la produzione di valvole di alta qualità con dimensioni precise e resistenza alla corrosione.

Raffinazione di metalli e leghe di elevata purezza I forni di fusione a induzione sottovuoto svolgono un ruolo cruciale nella raffinazione di metalli e leghe, eliminando le impurità e raggiungendo elevati livelli di purezza. Questo processo è essenziale per applicazioni in settori quali l'elettronica, i dispositivi medici e l'aerospaziale.

Produzione di elettrodi per rifusione I forni fusori a induzione sottovuoto sono utilizzati per produrre elettrodi per i processi di rifusione, in particolare nella produzione di acciaio e superleghe di alta qualità. Gli elettrodi vengono fusi in un ambiente sottovuoto, ottenendo un materiale di elevata purezza con una contaminazione minima.

Produzione di nichel e acciai speciali Questi forni sono ampiamente utilizzati nella produzione di nichel e acciai speciali grazie alla loro capacità di controllare con precisione la composizione e le proprietà del metallo fuso. L'ambiente sotto vuoto impedisce l'ossidazione e la contaminazione, garantendo la produzione di leghe di alta qualità.

Produzione di leghe di precisione I forni di fusione a induzione sotto vuoto sono essenziali per la produzione di leghe di precisione utilizzate in vari settori, tra cui quello aerospaziale, elettronico e dei dispositivi medici. Queste leghe richiedono un controllo preciso della composizione e delle proprietà, che può essere ottenuto con la fusione a induzione sotto vuoto.

Lavorazione dei metalli attivi I metalli attivi, come il titanio e lo zirconio, sono altamente reattivi e richiedono tecniche di fusione specializzate. I forni di fusione a induzione sotto vuoto forniscono un ambiente controllato che impedisce l'ossidazione e la contaminazione, consentendo una lavorazione sicura ed efficiente di questi metalli.

Sviluppo di leghe ad alta temperatura I forni di fusione a induzione sotto vuoto sono utilizzati per sviluppare e produrre leghe ad alta temperatura per applicazioni nel settore aerospaziale, nella produzione di energia e in altri settori. Queste leghe richiedono un controllo preciso della composizione e delle proprietà per resistere a temperature estreme e ambienti difficili.

Creazione di materiali per magneti I forni di fusione a induzione sotto vuoto sono utilizzati per la creazione di materiali magnetici, come i magneti al neodimio e al samario-cobalto. L'ambiente sotto vuoto garantisce la produzione di materiali di elevata purezza con le proprietà magnetiche desiderate.

Vantaggi in termini di sicurezza della fusione a induzione sottovuoto

I forni di fusione a induzione sotto vuoto offrono numerosi vantaggi in termini di sicurezza rispetto ai metodi di fusione tradizionali, rendendoli una scelta preferenziale per diverse applicazioni industriali. Questi vantaggi includono:

-

Controllo preciso della composizione della lega: La possibilità di controllare con precisione l'atmosfera all'interno della camera sottovuoto consente una lega accurata e costante. Questo è fondamentale per produrre materiali ad alte prestazioni con proprietà specifiche.

-

Inibizione delle inclusioni di ossidi non metallici: L'ambiente sotto vuoto inibisce la formazione di inclusioni di ossidi non metallici, che possono degradare significativamente la qualità dei getti. Si ottengono così getti di alta qualità con una maggiore resistenza e durata.

-

Agitazione elettromagnetica: L'agitazione elettromagnetica è una caratteristica unica dei forni di fusione a induzione sotto vuoto che impedisce la segregazione degli elementi durante la fusione delle leghe. Ciò garantisce una fusione omogenea e migliora la qualità complessiva del materiale.

-

Rimozione di oligoelementi volatili nocivi: La fusione a induzione sottovuoto può rimuovere selettivamente gli oligoelementi volatili nocivi, come l'antimonio, il tellurio e il selenio, attraverso un'evaporazione controllata. Questo processo purifica il metallo fuso e migliora le proprietà del materiale.

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Fusione a Induzione ad Arco Sottovuoto

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a vuoto di molibdeno per trattamento termico

Articoli correlati

- Esplorazione dei forni a vuoto per tungsteno: Funzionamento, applicazioni e vantaggi

- Liberare il potenziale: Forno fusorio a induzione a levitazione sottovuoto: come spiegarlo

- Scienza dei materiali con il forno a vuoto da laboratorio

- Il dilemma del forno: scegliere tra precisione e scala nella lavorazione termica

- Forno fusorio sottovuoto: una guida completa alla fusione a induzione sottovuoto