Introduzione ai metodi di sinterizzazione e alla sinterizzazione a caldo sotto vuoto

Tecniche di sinterizzazione comuni

Le tecniche di sinterizzazione sono fondamentali per trasformare le polveri compatte in componenti densi e resistenti. I metodi più comuni includono la sinterizzazione senza pressione e la sinterizzazione pressurizzata, ognuna delle quali offre vantaggi unici a seconda del risultato desiderato.

La sinterizzazione senza pressione prevede il riscaldamento della polvere compatta alla temperatura richiesta senza applicare una pressione esterna. Questa tecnica è spesso utilizzata nella sinterizzazione convenzionale, dove si impiegano forni a camera o a tubo in atmosfere controllate per garantire la sicurezza e il corretto incollaggio. La sinterizzazione ad alta temperatura, una variante della sinterizzazione senza pressione, aumenta ulteriormente la temperatura per ridurre l'ossidazione superficiale, migliorando le proprietà meccaniche, riducendo la porosità e rafforzando il metallo. Tuttavia, i pezzi sinterizzati ad alta temperatura tendono a subire un maggiore ritiro.

I metodi di sinterizzazione a pressione I metodi di sinterizzazione a pressione, invece, applicano una pressione esterna durante il processo di sinterizzazione per ottenere tassi di densificazione più elevati e migliori proprietà meccaniche. Questa categoria comprende:

- Sinterizzazione a pressione isostatica a caldo (HIP): Consiste nell'applicare contemporaneamente una pressione isostatica in tutte le direzioni, spesso in un mezzo gassoso, per ottenere una densificazione uniforme.

- Sinterizzazione a pressione calda: Utilizza una combinazione di calore e pressione monoassiale per promuovere una rapida densificazione e controllare la microstruttura.

- Sinterizzazione ad aria compressa: Applica una pressione in un ambiente pieno d'aria, che può essere particolarmente efficace per alcuni materiali che beneficiano della presenza di ossigeno o altri gas.

Ciascuno di questi metodi presenta una serie di vantaggi ed è adatto a tipi specifici di materiali e applicazioni, rendendoli strumenti essenziali nell'arsenale delle tecniche di lavorazione dei materiali.

Vantaggi della sinterizzazione con pressa a caldo sotto vuoto

La sinterizzazione sotto vuoto con pressa a caldo offre una miriade di vantaggi che la rendono un metodo preferito in diversi settori. Una delle ragioni più convincenti per la sua adozione è la significativa riduzione dei costi associati allo sviluppo e al funzionamento di questi forni. Ottimizzando il consumo di energia e riducendo al minimo gli scarti di materiale, la sinterizzazione sotto vuoto con pressa a caldo dimostra un'efficacia superiore rispetto ai metodi di sinterizzazione tradizionali.

Inoltre, l'ambiente sotto vuoto in cui avviene il processo di sinterizzazione gioca un ruolo cruciale nel migliorare la qualità del prodotto finale. L'assenza di gas atmosferici impedisce l'ossidazione e la contaminazione, garantendo che i materiali mantengano le proprietà previste. Questo ambiente controllato consente anche una migliore gestione del processo, permettendo di regolare con precisione i parametri di temperatura e pressione.

Il processo di sinterizzazione in condizioni di vuoto facilita la diffusione atomica, portando alla formazione di un prodotto solido ad alta densità. Questo processo di densificazione migliora significativamente le proprietà meccaniche, elettroniche e termiche dei materiali. Ad esempio, la durezza e la densità di metalli e ceramiche possono essere notevolmente migliorate, rendendoli più adatti ad applicazioni ad alte sollecitazioni e ad alte temperature.

| Vantaggi | Descrizione |

|---|---|

| Costo-efficacia | Riduce i costi operativi grazie all'efficienza energetica e all'ottimizzazione dei materiali. |

| Controllo della qualità | Previene l'ossidazione e la contaminazione, garantendo prodotti finali di alta qualità. |

| Densificazione | Promuove la diffusione atomica, dando vita a materiali ad alta densità e resistenza. |

| Versatilità | Adatto a un'ampia gamma di materiali, tra cui metalli, ceramiche e compositi. |

In sintesi, l'adozione della sinterizzazione sotto vuoto con pressa a caldo non solo riduce i costi operativi, ma migliora anche in modo significativo le proprietà fisiche e meccaniche del prodotto finale, rendendola una scelta superiore nella lavorazione dei materiali.

Caratteristiche del processo di sinterizzazione con pressa a caldo

Meccanismi di densificazione

Il processo di densificazione nella sinterizzazione con pressa a caldo sotto vuoto coinvolge diversi meccanismi chiave che contribuiscono collettivamente al consolidamento dei materiali. Questi meccanismi includono il flusso plastico, il flusso viscoso, la diffusione e il creep, ognuno dei quali svolge un ruolo cruciale nel raggiungimento di una rapida densificazione e di un preciso controllo della microstruttura.

Flusso plastico e flusso viscoso

Il flusso plastico e il flusso viscoso sono fondamentali per il processo di densificazione. Il flusso plastico si verifica quando i materiali subiscono una deformazione sotto sforzo, consentendo alle particelle di riorganizzarsi e riempire i vuoti. Il flusso viscoso, invece, comporta il movimento delle particelle a causa delle forze di taglio, che favorisce la ridistribuzione della massa e l'eliminazione dei pori.

Diffusione e scorrimento

Anche la diffusione e il creep sono meccanismi critici. La diffusione comporta il movimento di atomi da aree ad alta concentrazione ad aree a bassa concentrazione, favorendo il riempimento degli spazi interparticellari. Il creep, una deformazione sotto sforzo dipendente dal tempo, facilita la graduale chiusura dei pori e la densificazione complessiva del materiale.

Ulteriori processi di densificazione

Oltre ai meccanismi primari, altri processi come il riarrangiamento, la precipitazione in soluzione e la maturazione di Ostwald migliorano ulteriormente la densificazione. Il riarrangiamento avviene durante la fusione del liquido, con l'azione capillare che attira il liquido nei pori e fa sì che i grani si riorganizzino in una disposizione più favorevole. La precipitazione in soluzione comporta che gli atomi vadano preferenzialmente in soluzione nelle aree ad alta pressione capillare e poi precipitino nelle aree a più basso potenziale chimico, portando all'appiattimento dei contatti e alla densificazione. Anche la maturazione di Ostwald, in cui le particelle più piccole si dissolvono e precipitano su quelle più grandi, contribuisce alla densificazione ottimizzando la distribuzione delle dimensioni delle particelle.

L'insieme di questi meccanismi e processi fa sì che la sinterizzazione sotto vuoto con pressa a caldo raggiunga alti livelli di densificazione e controllo della microstruttura, rendendola un metodo superiore per il consolidamento dei materiali.

Effetti della temperatura e del vuoto

La sinterizzazione sotto vuoto con pressa a caldo introduce un ambiente controllato che riduce significativamente la temperatura di sinterizzazione richiesta rispetto ai metodi convenzionali. Questa riduzione della temperatura è fondamentale perché riduce al minimo la degradazione termica del materiale, preservandone le proprietà meccaniche. L'ambiente sottovuoto svolge un ruolo cruciale nell'eliminare efficacemente i pori all'interno del materiale, un processo accelerato dall'assenza di gas atmosferici.

L'eliminazione dei pori non è solo un miglioramento estetico, ma ha un impatto diretto sul processo di densificazione. Con l'eliminazione dei pori, il materiale diventa più compatto, migliorando la densità complessiva e l'integrità strutturale. Questo processo di densificazione è ulteriormente supportato dalla stabilizzazione delle strutture dei grani, che impedisce la formazione di nuovi pori e garantisce una microstruttura uniforme.

Per illustrare l'impatto delle condizioni di vuoto sulla sinterizzazione, si consideri la seguente tabella:

| Aspetto | Sinterizzazione convenzionale | Sinterizzazione sotto vuoto con pressa a caldo |

|---|---|---|

| Temperatura di sinterizzazione | Più alta | Più bassa |

| Eliminazione dei pori | Meno efficiente | Più efficiente |

| Densificazione | Più lenta | Più veloce |

| Stabilità dei grani | Meno stabile | Più stabile |

La tabella evidenzia che la sinterizzazione sotto vuoto con pressa a caldo non solo raggiunge un grado di densificazione più elevato, ma garantisce anche una maggiore stabilità della struttura granulometrica del materiale. Questo duplice vantaggio la rende una scelta ideale per le applicazioni in cui la resistenza e la durata del materiale sono fondamentali.

Classificazione dei forni di sinterizzazione a pressione calda sotto vuoto

In base all'uso ambientale

La classificazione dei forni di sinterizzazione a pressione calda si basa principalmente sulle condizioni ambientali in cui operano. Questa classificazione è fondamentale per comprendere le applicazioni specifiche e i vantaggi di ciascun tipo di forno.

-

Sinterizzazione a pressione calda atmosferica: Questo tipo di forno opera in condizioni atmosferiche normali. È particolarmente utile per i materiali che non richiedono un ambiente controllato per la sinterizzazione. La semplicità di questa configurazione la rende conveniente e adatta a un'ampia gamma di applicazioni.

-

Sinterizzazione con pressa a caldo protetta dall'atmosfera: A differenza dei forni atmosferici, questi forni operano in un'atmosfera controllata, che può essere inerte, riducente o ossidante, a seconda del materiale da lavorare. Questo ambiente controllato è essenziale per evitare reazioni indesiderate e garantire le proprietà desiderate del materiale.

-

Sinterizzazione con pressa a caldo sotto vuoto: Si tratta della categoria più avanzata, che opera sotto vuoto per eliminare qualsiasi interazione atmosferica. L'ambiente sotto vuoto riduce significativamente la temperatura di sinterizzazione e rimuove efficacemente i pori, portando a una maggiore densificazione e stabilità dei grani. Questo metodo è particolarmente vantaggioso per i materiali ad alte prestazioni, dove la purezza e il controllo preciso della microstruttura sono fondamentali.

| Tipo di forno | Condizione ambientale | Vantaggi principali |

|---|---|---|

| Atmosferico | Atmosferico normale | Economico, di ampia applicabilità |

| Atmosfera protetta | Atmosfera controllata | Previene reazioni indesiderate, proprietà precise del materiale |

| Vuoto | Ambiente sotto vuoto | Temperatura di sinterizzazione ridotta, densificazione migliorata, controllo preciso della microstruttura |

La comprensione di queste classificazioni ambientali aiuta a selezionare il forno più appropriato per le specifiche esigenze di lavorazione dei materiali, garantendo prestazioni e qualità ottimali.

Per intervallo di temperatura

I forni per la sinterizzazione sottovuoto con pressa a caldo sono classificati in base ai loro intervalli di temperatura di esercizio, ciascuno dei quali è adatto alle specifiche esigenze di lavorazione dei materiali. Questi intervalli sono generalmente suddivisi in tre gruppi principali: quelli che operano al di sotto degli 800°C, quelli che operano tra i 1000°C e i 1600°C e quelli che operano al di sopra dei 1600°C.

Per i forni che operano al di sotto degli 800°C, vengono comunemente utilizzati elementi riscaldanti come barre di carburo di silicio (SiC) o riscaldatori di disiliciuro di molibdeno (MoSi₂). Questi elementi forniscono un trasferimento di calore efficiente a temperature inferiori, assicurando che i materiali da lavorare raggiungano le condizioni termiche richieste senza un inutile consumo di energia.

Nella fascia di temperatura intermedia, tra i 1000°C e i 1600°C, vengono impiegati elementi riscaldanti più robusti come il tungsteno (W) o il molibdeno (Mo). Questi materiali possono resistere a temperature più elevate e fornire un riscaldamento costante, fondamentale per i processi che coinvolgono materiali che richiedono un controllo preciso della temperatura per una densificazione e uno sviluppo della microstruttura ottimali.

Per operazioni superiori a 1600°C, vengono utilizzati elementi riscaldanti ad altissima temperatura come il tantalio (Ta) o il renio (Re). Questi elementi sono selezionati per la loro capacità di mantenere stabilità ed efficienza a temperature estreme, consentendo la lavorazione di materiali avanzati che richiedono tali condizioni per la sinterizzazione.

Ogni intervallo di temperatura richiede anche materiali isolanti specifici per garantire l'efficienza energetica e proteggere la struttura del forno. Ad esempio, al di sotto degli 800°C si utilizzano fibre ceramiche leggere o mattoni refrattari, mentre al di sopra dei 1600°C si impiegano materiali isolanti più avanzati come la zirconia (ZrO₂) o il carburo di afnio (HfC) per resistere al calore intenso.

Questa classificazione per intervallo di temperatura non solo aiuta a selezionare il forno più adatto alle specifiche esigenze di lavorazione dei materiali, ma garantisce anche che i sistemi di riscaldamento e isolamento siano ottimizzati per le condizioni termiche richieste, migliorando l'efficienza del processo e la qualità del prodotto.

Componenti dei forni di sinterizzazione con pressa a caldo sottovuoto

Corpo e porta del forno

Il corpo del forno e la porta sono componenti critici nella progettazione di un forno di sinterizzazione con pressa a caldo sottovuoto, in particolare per le applicazioni ad alta pressione. Questi elementi devono essere costruiti con materiali che garantiscano l'integrità strutturale e l'efficienza termica.

Materiali e integrità strutturale

I materiali utilizzati per il corpo e la porta del forno sono in genere leghe di alta qualità in grado di resistere a temperature e pressioni estreme. I materiali più comuni sono:

- Inconel: Noto per la sua elevata forza e resistenza alla corrosione e all'ossidazione a temperature elevate.

- Hastelloy: Offre un'eccellente resistenza a un'ampia gamma di ambienti corrosivi, rendendolo ideale per le applicazioni ad alta pressione.

- Acciaio inossidabile: Offre un equilibrio tra forza e resistenza alla corrosione, spesso utilizzato in combinazione con altre leghe per una maggiore durata.

Considerazioni sul design

La progettazione del corpo del forno e della porta deve tenere conto di diversi fattori chiave per garantire prestazioni ottimali:

- Meccanismi di tenuta: Una tenuta efficace è fondamentale per mantenere l'ambiente sotto vuoto all'interno del forno. Per prevenire le perdite si utilizzano comunemente guarnizioni in materiali come il silicone o la fibra ceramica.

- Espansione termica: Il progetto deve consentire l'espansione termica senza compromettere l'integrità strutturale. Ciò comporta spesso l'uso di giunti di espansione e connessioni flessibili.

- Distribuzione del carico: La porta e il corpo devono distribuire uniformemente la pressione applicata per evitare sollecitazioni localizzate e potenziali cedimenti. Ciò si ottiene attraverso un'attenta progettazione delle superfici di contatto e delle strutture di supporto.

Applicazioni ad alta pressione

Per le applicazioni ad alta pressione, il corpo del forno e la porta devono essere sottoposti a test rigorosi per garantire la resistenza alle sollecitazioni meccaniche. Ciò include:

- Test idraulici: Simulazione delle condizioni di alta pressione che il forno sperimenterà durante il funzionamento per verificare l'integrità dei materiali e del progetto.

- Ciclo termico: Sottoporre i componenti a ripetuti cicli di riscaldamento e raffreddamento per valutarne la durata e la resistenza agli shock termici.

Soddisfacendo questi rigorosi requisiti, il corpo e la porta del forno svolgono un ruolo fondamentale per il buon funzionamento di un forno di sinterizzazione con pressa a caldo sottovuoto, garantendo la sicurezza e l'efficienza del processo di sinterizzazione.

Sistemi di isolamento e riscaldamento

I sistemi di isolamento e riscaldamento di un forno di sinterizzazione con pressa a caldo sottovuoto sono progettati meticolosamente per mantenere alte le temperature e proteggere la struttura del forno. Questi sistemi sono fondamentali per garantire un'efficiente densificazione dei materiali e la stabilità del processo di sinterizzazione.

Strati isolanti

Gli strati isolanti sono composti da materiali resistenti alle alte temperature, come fibre ceramiche e mattoni refrattari. Questi materiali sono selezionati per le loro eccellenti proprietà di isolamento termico, che aiutano a ridurre al minimo la perdita di calore e a mantenere una temperatura interna stabile. Gli strati isolanti sono tipicamente disposti in più strati per creare una barriera termica che riduce la necessità di un apporto continuo di energia, migliorando così l'efficienza energetica.

Strati riflettenti

Oltre agli strati isolanti, vengono incorporati strati riflettenti per ottimizzare ulteriormente la ritenzione del calore. Questi strati sono realizzati con materiali ad alta riflettività, come fogli di alluminio o rivestimenti riflettenti specializzati. Riflettendo il calore all'interno della camera del forno, questi strati contribuiscono a mantenere le alte temperature richieste per la sinterizzazione senza la necessità di un riscaldamento eccessivo. In questo modo non solo si risparmia energia, ma si prolunga anche la durata degli elementi riscaldanti.

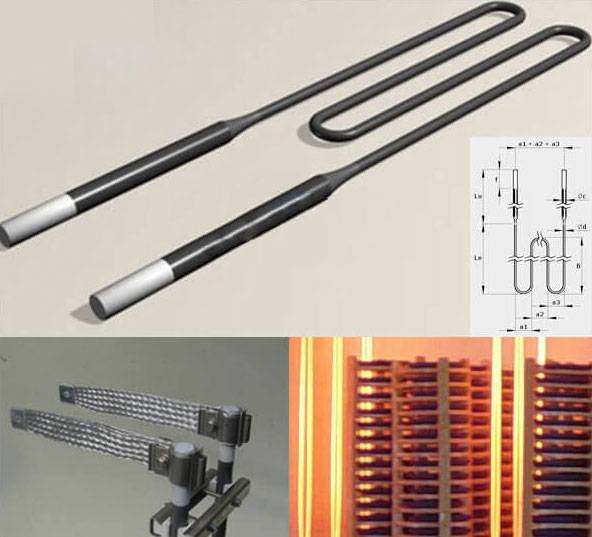

Elementi riscaldanti

Gli elementi riscaldanti sono i componenti principali responsabili della generazione del calore necessario all'interno del forno. I tipi più comuni di elementi riscaldanti includono il disiliciuro di molibdeno (MoSi2) e il tungsteno, scelti per la loro capacità di resistere alle alte temperature e di fornire una distribuzione uniforme del calore. Questi elementi sono posizionati strategicamente per garantire che l'intera camera del forno raggiunga e mantenga la temperatura di sinterizzazione richiesta. Il design e il posizionamento di questi elementi sono fondamentali per ottenere risultati di sinterizzazione costanti e di alta qualità.

Grazie alla combinazione di strati isolanti avanzati, strati riflettenti ed elementi riscaldanti efficienti, i forni di sinterizzazione a vuoto per pressa a caldo sono in grado di funzionare a temperature ottimali, garantendo il successo della densificazione dei materiali e l'integrità della struttura del forno.

Sistemi di pressione e controllo

Il sistema di pressione idraulica è un componente critico del forno di sinterizzazione con pressa a caldo sotto vuoto, responsabile dell'applicazione e del mantenimento di una pressione precisa durante il processo di sinterizzazione. Questo sistema prevede tipicamente l'uso di cilindri idraulici, progettati per muoversi con alta precisione e garantire una distribuzione uniforme della pressione sul materiale da sinterizzare. Il movimento di questi cilindri è controllato da meccanismi sofisticati che monitorano e regolano la pressione in tempo reale, garantendo il mantenimento costante dei livelli di pressione desiderati.

Per raggiungere questo livello di precisione, i sistemi di controllo integrano sensori avanzati e anelli di feedback automatizzati. Questi sensori misurano continuamente la pressione applicata e forniscono dati all'unità di controllo, che regola di conseguenza il flusso idraulico. Questo sistema di controllo ad anello chiuso non solo migliora l'accuratezza dell'applicazione della pressione, ma garantisce anche che il processo di sinterizzazione rimanga stabile e costante, migliorando così la qualità complessiva del prodotto finale.

Oltre al controllo della pressione, il sistema gestisce anche la tempistica e la sequenza dei movimenti dei cilindri. Questo aspetto è fondamentale per ottimizzare il processo di densificazione, poiché materiali diversi possono richiedere profili di pressione e tempi di mantenimento diversi. Coordinando attentamente questi elementi, i sistemi di pressione e controllo assicurano che ogni ciclo di sinterizzazione sia adattato alle esigenze specifiche del materiale in lavorazione, contribuendo ulteriormente alla qualità e alla coerenza del prodotto finale.

Prodotti correlati

- Macchina per forni a pressa a caldo sottovuoto Pressa sottovuoto riscaldata

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Forni per trattamento termico sottovuoto e sinterizzazione a pressione per applicazioni ad alta temperatura

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Articoli correlati

- La Fisica Inosservata della Perfezione: Padroneggiare Calore, Pressione e Tempo

- La Fisica delle Forme Impossibili: Come lo Stampaggio a Caldo ha Ridefinito l'Acciaio ad Alta Resistenza

- La Fisica della Perfezione: Perché il Vuoto è lo Strumento Più Potente dello Scienziato dei Materiali

- Dalla polvere alla densità: la scienza microstrutturale della pressatura a caldo

- La Guerra contro i Vuoti: Padronanza della Densità dei Materiali con Calore e Pressione